Изобретение относится к области металлургии легких металлов, в частности, к производству оксида магния, используемого в качестве электротехнического периклаза высших сортов.

Экспериментально обоснованы параметры способа. Так, при концентрации сульфата аммония 150 г/дм3, температуре 90oC, Ж Т 20 извлечение магния в раствор составило 98% уже через 30 мин. С увеличением продолжительности выщелачивания до 40 мин увеличение магния в раствор увеличивается на 0,3% и далее практически остается неизмененным.

Достаточной температурой процесса выщелачивания будет 70 90oC. При этих температурах процесс выщелачивания магния идет интенсивно, с высокой степенью извлечения. Ниже 70oC реакция замедляется, так как резко уменьшается отгонка аммиака. Выше 90oC процесс идет очень бурно и возможен выброс реакционной смеси из реактора.

Оптимальной концентрацией сульфата аммония является 90 200 г/дм3. Ниже 90 г/дм3 резко снижается концентрация магния в растворе, выше 200 г/дм3, напротив, концентрация магния становится значительной, но повышается переход в раствор примесей (кальция, алюминия, железа), затрудняется последующее осаждение магния.

Получаемые после фильтрования растворы сульфата магния направляют на осаждение магния.

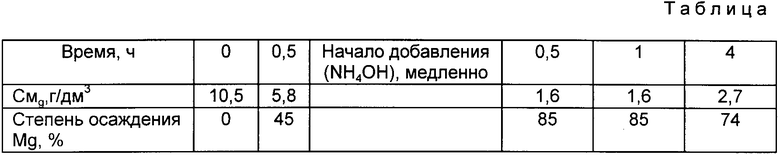

Установлены оптимальные параметры процесса осаждения магния: температура 30 40oC, последовательное введение в раствор сначала концентрированного водного раствора карбоната аммония, затем водного аммиака, причем аммиак добавляется медленно, малыми порциями в течение 0,5 ч и спустя 0,5 ч после добавления карбоната аммония. В таблице показаны результаты осаждения гидроксида магния из сульфатных растворов. Условия осаждения: температура 40oC, концентрация магния 10,5 г/дм3, карбонат аммония вливали в раствор сульфата магния сразу и через 0,5 ч при перемешивании добавляли малыми порциями водный аммиак; объем раствора сульфата магния 200 см3, объем раствора карбоната аммония 100 см3, концентрация карбоната аммония в растворе 260 г/дм3 (см. таблицу).

Из экспериментальных данных следует, что достаточным временем аммиачной обработки раствора является 0,5 ч, в течение которого достигается сравнительно высокая степень осаждения магния из раствора. В дальнейшем осадок отделяется, раствор направляется в оборот, а карбонат магния подвергается концентрации.

Ниже приведены примеры конкретного выполнения разработанного технического решения.

Пример 1. Природный магнезит Ангарского периклазового завода обжигали при 900oC. Огарок имел состав, 96,84 MgO, 0,21 Fe2O3, 1,28 CaO, 0,091 Al2O3, 1,38 SiO2. Выщелачивание проводят раствором, содержащем 90 г/дм3 сульфата аммония при 70oC, Ж Т 20, в течение 1,00 ч. Объем раствора был 1000 см3, масса огарка 52 г. Извлечение магния в раствор составило 98% Концентрация магния в растворе 29,7 г/дм3, масса нерастворившегося остатка 2,7 г. Раствор отделяли от нерастворившегося остатка фильтрацией, остаток промывали на фильтре дистиллированной водой, промводы объединяли с маточным раствором и направляли на осаждение магния при температуре 30oC сначала карбонатом аммония (260 г/дм3) далее через 0,5 ч добавляли водный аммиак медленно, малыми порциями в течение 0,5 ч.

Основной карбонат магния отфильтровали, осадок промывали, высушивали, подвергли кальцинации при 1000oC. Получено 42,7 г оксида магния, который содержал, масс. MgO 98,92; SiO2 0,020; Fe2O3 0,013; Al2O3 0,0094.

Пример 2. Оксид магния получен из обожженного магнезита Ангарского периклазового завода того же состава, что и в примере 1. Выщелачивания проводили раствором с концентрацией 200 г/дм3 сульфата аммония при 90oC в течение 0,5 ч при перемешивании пульпы, Ж Т 10. Масса огарка составляла 110 г, объем раствора 1000 см3. Извлечение магния в раствор составило 98,2% концентрация магния 63,10 г/дм3. Масса нерастворившегося остатка составила 5,5 г. Остаток промыли и промводы объединили с маточным фильтратом. Магний содержащий раствор, объемом 1200 мл и концентрацией магния 51,7 г/дм3 разбавили дистиллированной водой вдвое до 2400 мл и из полученного раствора с концентрацией магния 25,85 г/дм3 осаждали магний растворами карбоната аммония и аммиака при тех же условиях, что и в примере 1. После отделения гидроксида магния и его кальцинации получен оксид магния следующего состава, масс.

MgO 98,89

Fe2O3 0,010

Al2O3 0,011

SiO2 0,019

Раствор сульфата аммония используется в обороте. Активность его сохраняется от цикла к циклу. Применяемый для осаждения аммиак также используется в обороте.

Таким образом разработанный способ получения оксида магния позволяет значительно упростить и интенсифицировать процесс благодаря использованию сульфата аммония. Существенно улучшается экологическая ситуация. Процесс практически безотходный с многократным использованием реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ СВИНЦА И ФИЗИКО-ХИМИЧЕСКОЙ МОДИФИКАЦИИ СЕРЕБРА | 1995 |

|

RU2086680C1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ И СБРОСНЫХ СОДОВЫХ РАСТВОРОВ ОТ СУЛЬФАТА НАТРИЯ | 1997 |

|

RU2168469C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ, НИКЕЛЯ И КОБАЛЬТА ИЗ МЫШЬЯКСОДЕРЖАЩИХ АММИАЧНО-КАРБОНАТНЫХ РАСТВОРОВ | 1995 |

|

RU2082782C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА И НИКЕЛЯ ИЗ ЖЕЛЕЗО-КОБАЛЬТОВЫХ КЕКОВ И КОНЦЕНТРАТОВ | 1995 |

|

RU2082792C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ, КАЛЬЦИЯ И АММОНИЯ | 1997 |

|

RU2135406C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2119962C1 |

| СПОСОБ ВСКРЫТИЯ СУЛЬФИДНЫХ МОЛИБДЕНОВЫХ КОНЦЕНТРАТОВ И ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ ПИРОЛЮЗИТА | 1995 |

|

RU2082796C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ МОЛИБДАТА АММОНИЯ ОТ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ | 1996 |

|

RU2116969C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТРИБУТИЛФОСФАТА | 1996 |

|

RU2117010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА γ--МОДИФИКАЦИИ | 1996 |

|

RU2115769C1 |

Изобретение относится к способам получения оксида магния, используемого в качестве электротехнического периклаза. Сущность изобретения заключается в том, что природный магнезит подвергают обжигу, а огарок выщелачивают раствором сульфата аммония с концентрацией 90 - 200 г/дм3 при 70 - 90oC в течение 0,5 - 1 ч. Из полученного раствора обработкой его карбонатом аммония осаждают гидроксид магния, причем через 0,5 ч после введения карбоната аммония проводят обработку водным раствором аммиака при 30 - 40oC равномерным добавлением малыми порциями в течение 0,5 ч. 1 табл.

Способ получения оксида магния из природных магнезитов, включающий их обжиг, выщелачивание огарка раствором сульфата аммония при 70 90oС, отделение полученного раствора от нерастворившегося остатка, осаждение гидроксида магния из раствора обработкой его карбонатом аммония и последующую кальцинацию осадка гидроксида магния, отличающийся тем, что в процессе осаждения гидроксида магния через 0,5 ч после введения карбоната аммония проводят обработку водным раствором аммиака при 30 40oС равномерным добавлением малыми порциями в течение 0,5 ч.

| US, патент, 4100254, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| CS, авторское свидетельство, 199323, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1994-03-05—Подача