Изобретение относится к технологии получения диоксида марганца, широко используемого для изготовления гальванических элементов и батарей.

Известен способ получения диоксида марганца электросинтезом в растворах, содержащих 100 - 200 г/дм3 сульфата марганца, 20 - 100 г/дм3 свободной серной кислоты при температуре электролита 90 - 98oC и плотности тока 100 - 300 А/м2. В качестве анода используется титановая пластина, на поверхность которой нанесен слой металла платиновой группы - платины, двуокиси рутения или двуокиси свинца. Толщина слоя двуокиси свинца 0,1 - 1,0 мм, а толщина покрытия из платиновых металлов составляла 0,8 - 5,0 мкм. Величина защищенной поверхности составляет 10% от общей поверхности анода. Катод изготовлен из хромоникелевой стали [1].

Недостатком способа является проведение процесса электролиза при высокой температуре электролита (90 - 98oC).

Наиболее близким по технической сущности является способ получения электролитического диоксида марганца γ - модификации (γ - MnO2) путем электролиза кислых растворов сульфата марганца при температуре 90 - 94oC. Электролит содержит 100 г/дм3 сульфата марганца и 10 г/дм3 свободной серной кислоты. В качестве анодного материала применяются титан, свинец и др. Электролиз ведут при плотности анодного тока 150 А/м2 [2, с. 204].

Недостатком указанного способа является проведение процесса электролиза при высокой температуре электролита, что требует специальных мероприятий для защиты ванны от испарения, большие затраты тепла на нагревание электролита (при этом нагреваются все элементы конструкции ванны, катодные и анодные комплекты, теплоизоляция и т.д.).

Для снижения затрат тепла при электролитическом синтезе диоксида марганца и повышения качества получаемого диоксида марганца предлагается, согласно способу получения диоксида марганца γ - модификации электролитический синтез вести в кислых растворах сульфата марганца ( = 100 - 200 г/дм3,

= 100 - 200 г/дм3,  = 5 - 100 г/дм3) с применением титановых или покрытых платиной титановых анодов, которые нагреваются до температуры 100 - 240oC, причем температуру анодов повышают по мере осаждения диоксида марганца на аноде, при этом электролит специально не нагревают, его температура не регламентируется и может изменяться преимущественно от 15 до 60oC в зависимости от циркуляции электролита и температуры анодов. Анодная и катодная плотности тока приняты как в прототипе равными 80 - 120 и 160 - 240 А/м2, соответственно. Материалом катода служил графит.

= 5 - 100 г/дм3) с применением титановых или покрытых платиной титановых анодов, которые нагреваются до температуры 100 - 240oC, причем температуру анодов повышают по мере осаждения диоксида марганца на аноде, при этом электролит специально не нагревают, его температура не регламентируется и может изменяться преимущественно от 15 до 60oC в зависимости от циркуляции электролита и температуры анодов. Анодная и катодная плотности тока приняты как в прототипе равными 80 - 120 и 160 - 240 А/м2, соответственно. Материалом катода служил графит.

Проведение процесса электролиза без нагревания электролита и анодов (при температуре электролита 15 - 60oC) и обозначенных выше параметрах тока приводит к получению кристаллизованной двуокиси марганца (α - MnO2), что снижает качество продукта, используемого в химических источниках тока из-за высокого содержания связанной воды. Кроме того, гидратированная двуокись марганца не осаждается на аноде в компактном виде, отслаивается от поверхности анода, находится в электролите в виде взвеси, а незащищенная поверхность анода (непокрытая MnO2) снижает перенапряжение выделения кислорода и повышает потери тока, идущего на выделение газообразного кислорода.

Существенным отличительным признаком заявляемого объекта является: нагреваемый анод, причем нагрев производится от 100 до 240oC в зависимости от толщины осаждаемого диоксида марганца.

Электролит при этом дополнительно не нагревают, его температура не регламентируется и может увеличиваться за счет горячего анода.

При температуре анода ниже 100oC и температуре электролита 15 - 60oC в анодном осадке появляется гидратированная кристаллизованная форма α - MnO2. Повышение температуры анода выше 240oC нецелесообразно из-за технологических затруднений - на аноде наряду с осаждением γ - MnO2 может выкристаллизовываться сульфат марганца.

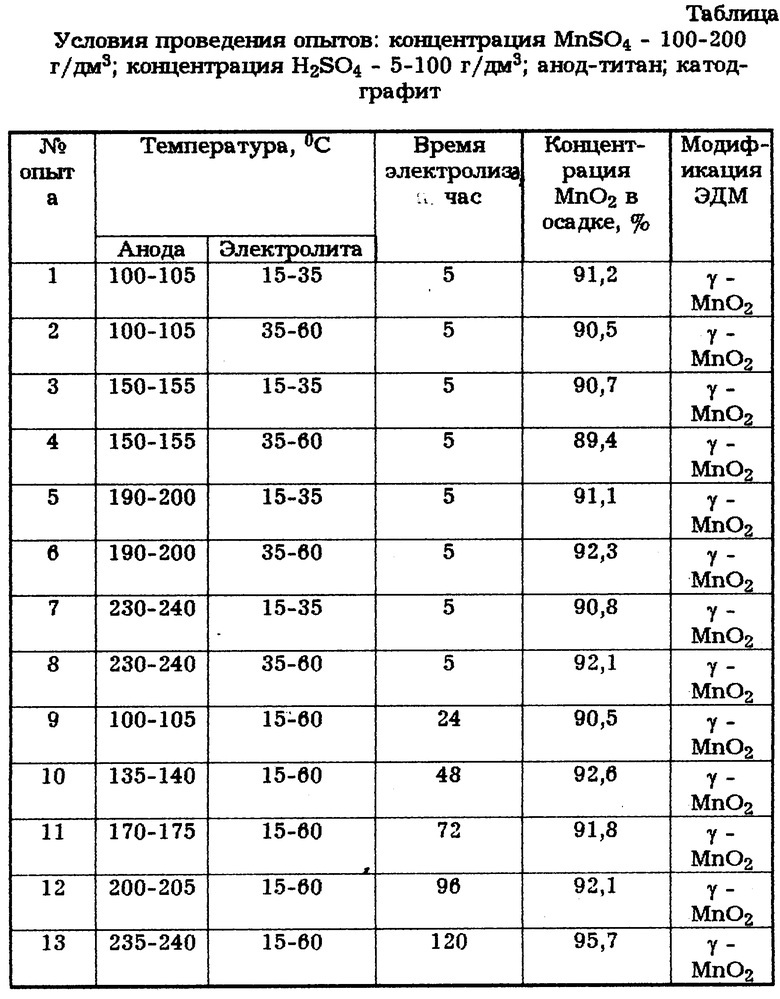

Количественные данные по обоснованию существенности заявляемых признаков представлены в таблице.

Электролитический синтез диоксида марганца проводили в электролизере, представляющем собой сосуд цилиндрической формы из титана, объемом 1 дм3. Катодом служил графит, анодом - U-образная титановая трубка, в которую помещен нагреватель (нихромовая спираль) и вварена трубка для измерения температуры анода. Электролит содержал 100 - 200 г/дм3 MnS04 и 5 - 100 г/дм3 свободной серной кислоты. Температура анода в опытах изменялась от 100 до 240oC, температура электролита от 15 до 60oC и определялась скоростью циркуляции электролита. Плотность анодного тока в установившемся режиме составляла 100 - 120 А/м2, катодного 200 - 240 А/м2, напряжение на ванне изменялось от 2,4 до 4,0 В. Время электролиза варьировали от 5 ч до 5 сут. После процесса электросинтеза диоксид марганца счищали с анода механическим способом, измельчали, промывали водой и раствором щелочи, сушили. Диоксид марганца анализировали на содержание MnO2 химическим методом и на структуру рентгенографическим методом. Кроме того определяли разрядную емкость в химических источниках тока цинк-марганцевой системы. Все исследуемые образцы ХИТ показали разрядную емкость, близкую к 100 Вт•ч/кг (разряд проводили при сопротивлении 10 Ом, при анодной плотности тока разряда 200 А/м2), что вдвое превышает удельные энергии коммерческих образцов такого типа.

Таким образом, использование предлагаемого способа электролитического синтеза диоксида марганца на нагреваемых анодах позволит существенно снизить затраты тепла, упростить процесс получения диоксида марганца γ-модификации при повышении его качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА ГАММА-МОДИФИКАЦИИ | 1997 |

|

RU2149832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2001 |

|

RU2193527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| СПОСОБ ВСКРЫТИЯ СУЛЬФИДНЫХ МОЛИБДЕНОВЫХ КОНЦЕНТРАТОВ И ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ ПИРОЛЮЗИТА | 1995 |

|

RU2082796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА МАРГАНЦА | 1996 |

|

RU2105828C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ СТАКАНЧИКОВЫХ ЭЛЕМЕНТОВ МАРГАНЦЕВО-ЦИНКОВОЙ СИСТЕМЫ | 1995 |

|

RU2131472C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОЙ РУДЫ | 1992 |

|

RU2027675C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| МАТЕРИАЛ АНОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 1995 |

|

RU2097449C1 |

Изобретение относится к технологии получения диоксида марганца, используемого для изготовления химических источников тока цинк-марганцевой системы. Сущность способа состоит в том, что электролитический синтез диоксида марганца γ-модификации ведут в кислых растворах сульфата марганца на титановых анодах, которые нагревают до 100 - 240oC, причем температуру анода повышают с ростом толщины слоя осадка диоксида марганца, при этом электролит не нагревают, его температура не регламентируется и может изменяться от 15oC и выше в зависимости от скорости циркуляции электролита. Полученный продукт состоит только из γ-модификации диоксида марганца, что показано методом рентгеноструктурного анализа. Удельная энергия ХИТ, полученных на основе этого диоксида марганца, в цинк-марганцевой системе достигает 100 Вт • ч/кг, что превышает удельные энергии коммерческих образцов ХИТ. Технический результат заключается в снижении затрат тепла при электролитическом синтезе диоксида марганца и повышении качества получаемого диоксида марганца. 1 табл.

Способ получения диоксида марганца γ-модификации, включающий электролитический синтез его в кислых сульфатных растворах марганца при анодной плотности тока 80 - 120 А/м2, концентрации сульфата марганца 100 - 200 г/дм3, свободной серной кислоты 5 - 100 г/дм3 на титановых анодах, отличающийся тем, что электролитический синтез диоксида марганца γ-модификации ведут на нагреваемых анодах, температуру анодов поддерживают выше 100oC, преимущественно от 100 до 240oC, повышая ее по мере нарастания осадка диоксида марганца на аноде.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство СССР N 655746, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прикладная электрохимия / Под ред | |||

| А.П.Томилина, 3-е изд | |||

| - М.: Химия, 1984, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1998-07-20—Публикация

1996-05-13—Подача