Изобретение относится к способу получения синтетического органического вяжущего для строительства.

Известны способы получения синтетического вяжущего на основе полиэфирных эпоксидных смол [Михайлов К.В. Патуроев В.В. Крайс Р. Полимербетоны и конструкции на их основе. М. Стройиздат, 1989, 304 с. Несмотря на их высокую эффективность, они имеют существенные недостатки, ограничивающий их применение: многокомплектность состава (синтетическая смола, отвердитель, пластификатор, ускоритель твердения), узкий температурный диапазон применения и технологической жизнеспособности, составляющие 16-40oC и 15-20 мин соответственно.

Известно вяжущее, включающее нефтеполимерную смолу, экстракт фенольной очистки и отход производства полипропилена. Недостатком данного вяжущего является ограниченность сырьевой базы и наличие стадии компаундирования компонентов.

Наиболее близким к предлагаемому способу является вяжущие, получаемое каталитической сополимеризацией ненасыщенных пиролизных фракций углеводородов с температурой кипения 30-260oC в присутствии 0,5-5 мас. олигомеров и полимеров α -олефинов C8-C30 [2]

К недостаткам данного способа можно отнести

многостадийность процесса;

трудности утилизации токсичных продуктов разложения катализатора.

Задачей изобретения является создание вяжущего, обладающего высокими технико-эксплуатационными свойствами, а также расширение сырьевой базы и утилизации побочных продуктов пиролиза.

Технический результат достигается тем, что вяжущее получают соолигомеризацией непредельных соединений содержащихся в тяжелой смоле пиролиза с температурой кипения выше 200oC и фракции C5 жидких продуктов пиролиза углеводородов температура кипения до 60oC в соотношении (2-3)1 в присутствии каталитической системы тетрахлора титан-триизобутилалюминий при мольном соотношении (3-6) 1 в количестве 0,35-0,55 мас. Реакцию проводят 3-4 ч при температуре 30-50oC. Затем осуществляют нейтрализацию катализатора изопропиловым спиртом в соотношении катализатор:спирт 1:1,2. Отгонку непрореагированных углеводородов ведут при температуре 150oC и 20 мм. рт. ст.

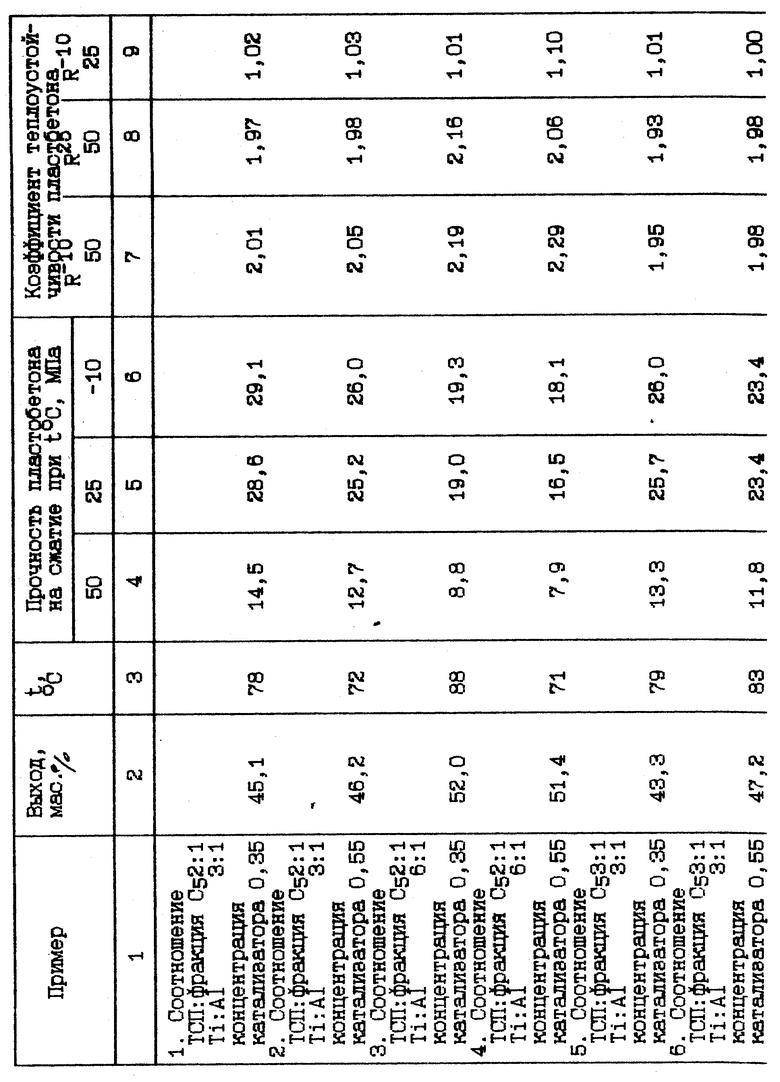

Пример 1. В реактор емкостью 1 л подают 700 мл смеси тяжелой смолы (ТСП) и фракции C5 в соотношении равном 2:1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА при соотношении Ti:Al равном 3:1 в количестве 0.35 мас. Реакцию проводят в течение 3 часов при температуре 40oC, после чего добавляют 8 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 2. В реактор емкостью 1 л подают 700 мл смеси ТСП и фракции C5 в соотношении равном 2:1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА при соотношении Ti:Al равном 3:1 в количестве 0,55 мас. Реакцию проводят в течение 3 часов при температуре 40oC, после чего добавляют 13 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 3. В реактор емкостью 1 л подают 700 мл смеси ТСП и фракции C5 в соотношении равном 2:1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА при соотношении Ti:Al равном 6:1 в количестве 0,35 мас. Реакцию проводят в течение 3 часов при температуре 40oC, после чего добавляют 6,5 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 4. В реактор емкостью 1 л подают 700 мл смеси ТСП и фракции C5 в соотношении равном 2:1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА при соотношении Ti:Al равном 6:1 в количестве 0,55 мас. Реакцию проводят в течение 3 ч при температуре 40oC, после чего добавляют 10,4 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 5. В реактор емкостью 1 л подаст 700 мл смеси ТСП и фракции C5 в соотношении равном 3:1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА при соотношении Ti:Al равном 3:1 в количестве 0,35 мас. Реакцию проводят в течение 3 часов при температуре 40oC, после чего добавляют 8 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 6. В реактор емкостью 1 л подают 700 мл смеси ТСП и фракции C5 в соотношении равном 3:1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА при соотношении Ti:Al равном 3:1 в количестве 0,55 мас. Реакцию проводят в течение 3 часов при температуре 40oC, после чего добавляют 13 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

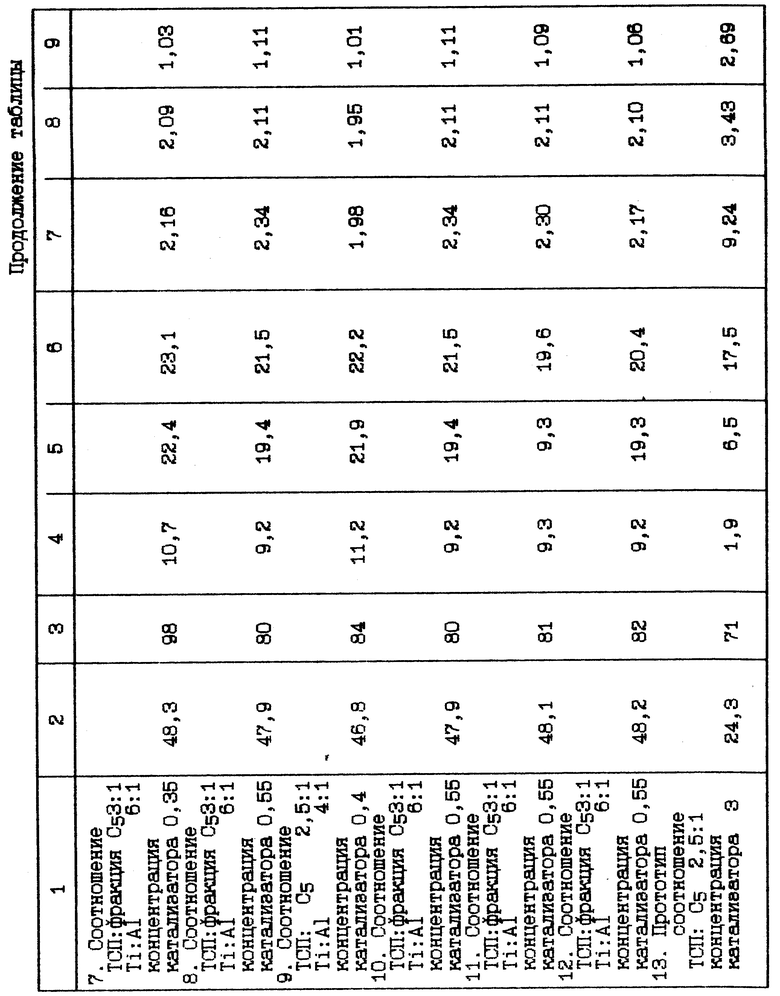

Пример 7. В реактор емкостью 1 л подают 700 мл смеси ТСП и фракции C5 в соотношении равном 3:1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА при соотношении Ti:Al равном 6:1 в количестве 0,35 мас. Реакцию проводят в течение 3 ч при температуре 40oC, после чего добавляют 6,5 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 8. В реактор емкостью 1 л подают 700 мл смеси ТСП и фракции C5 в соотношении равном 3:1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА при соотношении Ti:Al равном 6:1 в количестве 0,55 мас. Реакцию проводят в течение 3 ч при температуре 40oC, после чего добавляют 10,4 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 9. В реактор емкостью 1 л подают 700 мл смеси ТСП и фракции C5 в соотношении равном 2,5: 1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА при соотношении Ti:Al равном 4:1 в количестве 0,4 мас. Реакцию проводят в течение 3 часов при температуре 40oC, после чего добавляют 9 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 10. В реактор емкостью 1 л подают 700 мл смеси ТСП (йодное число 53 г, I2/100 г, содержание диенов 6%) и фракции C5 с установки ЭП-60 в соотношении равном 3:1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА, реакцию проводят в течение 3 часов при температуре 40oC, после чего добавляют 10,4 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 11. В реактор емкостью 1 л подают 700 мл смеси ТСП (йодное число 55 г, I2/100 г, содержание диенов 7%) и фракции 05 с установки ЭП-300 в соотношении равном 3:1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА, реакцию проводят в течение 3 часов при температуре 40oC, после чего добавляют 10,4 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 12. В реактор емкостью 1 л подают 700 мл смеси ТСП (йодное число 56 г, I2/100 г, содержание диенов 7%) и фракции C5 (полученных пиролизам керосино-газойлевой фракции в высокотемпературном режиме) в соотношении равном 3: 1. По достижении температуры смеси 20oC в реактор вводят каталитический комплекс ТХТ-ТИБА, реакцию проводят в течение 3 часов при температуре 40oC, после чего добавляют 10,4 мл изопропилового спирта и проводят отгонку непрореагировавших углеводородов. Характеристики полученного продукта приведены в таблице.

Пример 13 (прототип). В реактор емкостью 1 л подают 700 мл смеси тяжелой смолы пиролиза и фракции C5 в соотношении 2,5:1. По достижении температуры смеси 20oC при перемешивании в течение 3 мин вводят 21 мл каталитического комплекса треххлористого алюминия с бензолом, содержащего 40 мас. AlCl3. Полимеризацию ведут 4 ч при температуре 20oC. Реакцию прекращают добавлением 200 мл воды. Отделяют водный слой и полученную смесь дважды промывают 400 мл воды, после чего отгоняют непрореагировавшие углеводороды. Характеристики полученного продукта приведены в таблице.

Из приведенных в таблице данных следует, что выход вяжущего по предлагаемому способу в 1,78 раза выше по сравнению с прототипом на нижнем пределе и в 2,13 раза выше на верхнем. Наблюдается совпадение в температуре размягчения, однако прочностные характеристики пластбетонов на основе вяжущего по предлагаемому способу выше по сравнению с прототипом. Кроме того, пластбетоны на основе вяжущего по предлагаемому способу обладают пониженной теплоустойчивостью, так коэффициенты теплоустойчивости R

Таким образом, предлагаемый способ обеспечивает высокий выход вяжущего материала, позволяющего получать пластбетоны с высокими механическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ | 1998 |

|

RU2131866C1 |

| ВЯЖУЩЕЕ ДЛЯ УКРЕПЛЕНИЯ ГРУНТА | 1995 |

|

RU2106454C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2454434C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗОМЕРНОГО СТРОЕНИЯ | 1997 |

|

RU2123992C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2215752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1994 |

|

RU2074230C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАНА (ВАРИАНТЫ) | 1997 |

|

RU2135441C1 |

| СПОСОБ ЖИДКОФАЗНОГО ДЕХЛОРИРОВАНИЯ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2100338C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2010 |

|

RU2425062C1 |

Изобретение относится к способу получения синтетического вяжущего для строительства. Вяжущее получают путем соолигомеризации тяжелой смолы пиролиза (ТСП) с температурой выше 200oC и фракции C пиролиза в соотношении ТСП: C равном 2-3:1, в качестве катализатора используют каталитический комплекс тетрахлорида титана - триизобутилалюминий в количестве 0,35-0,55 мас.% при соотношении Ti:Al равном 3-6:1. 1 табл.

Способ получения вяжущего для дорожного строительства сополимеризацией жидких продуктов пиролиза углеводородов в присутствии катализатора, отличающийся тем, что в качестве жидких продуктов пиролиза используют тяжелую смолу пиролиза с температурой кипения выше 200oС и фракцию C5 в массовом соотношении от 2 1 до 3 1 соответственно, а в качестве катализатора комплекс тетрахлорида титана с триизобутилалюминием при мольном соотношении от 3 1 до 6 1 соответственно, вводимый в количестве 0,35 0 55 мас. от реакционной среды.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 796213, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CS, патент, 220277, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-27—Публикация

1993-08-17—Подача