Изобретение относится к области получения высокооктановых компонентов. В частности изобретение относится к области получения алкил-трет-алкиловых эфиров или смесей, содержащих алкил-трет-алкиловые эфиры.

Известен способ получения алкил-трет-алкиловых эфиров, в частности метил-трет-бутилового эфира, путем контактирования углеводородных смесей, содержащих третичные алкены, и спиртов с кислыми катализаторами, например, сульфокатионитами в проточных реакторах [1]. Недостатком указанного способа является необходимость большого мольного избытка спирта по отношению к трет-алкену и необходимость сложной рекуперации спирта из потока, содержащего целевой эфир. (SU 1367854 A3, 15.01.88).

Известен способ получения метил-трет-алкиловых эфиров из углеводородных смесей и спирта в аппарате реационно-ректификационного типа. Недостатком способа является относительная сложность необходимой аппаратуры и необходимость использования в нем катализатора специальной формы и размера, обладающего специальными газо-гидродинамическими свойствами (RU 1037632 C, 04.01.88).

Наиболее близким к предлагаемому нами является способ по патенту, согласно которому осуществляют контактирование изобутиленсодержащей C4-фракции и метанола в жидкой фазе в присутствии макропористого сульфокатионита в H-форме в двух реакционных зонах с последующих разделением реакционной смеси и выделением целевого продукта, причем контактирование проводят при молярном соотношение метанол : изобутилен 0,90-0,99 : 1 и поддерживании степени превращения изобутилена в первой реакционной зоне 80-90% и температуре во второй реакционной зоне 20-40oC, (RU 2032657 C1, 10.04.95).

Недостатками способа является чрезмерное сосредоточение конверсии трет-алкена (изобутилена) в первой реакционной зоне и весьма низкая скорость реакции во второй реакционной зоне при заявленной температуре 20-40oC. При столь высокой (до 90%) конверсии в одной реакционной зоне трудно избежать завышения температуры и, как результат, разрушения катализатора и соответственно образования побочных продуктов, в особенности при использовании в качестве исходных углеводородных смесей C4- и C5-фракций дегидрирования и пиролиза бензина, в которых соответственно концентрация изобутилена и трет-пентенов достигает 40-60% и 30-45%. В описании патента [1] предложено лишь одно техническое решение для удаления реакционной теплоты - использование трубчатых реакторов с охлаждающей рубашкой, в частности кожухотрубчатых реакторов. Такие аппараты весьма сложны и дороги и в них затруднено получение равномерного распределения потока по трубкам. Использование в этом случае более простых, например адиабатических реакторов в способе [1] практически невозможно из-за резкого завышения температуры (до 120oC).

Нами предлагается способ получения алкил-трет-алкиловых эфиров или их смесей с углеводородами и/или спиртами путем контактирования смесей углеводородов, содержащих как минимум третичные алкены, и нетретичного(ых) спирта(ов) в присутствии кислых катализаторов в двух или нескольких реакционных зонах полностью или преимущественно в жидком состоянии с промежуточным охлаждением потоков и возможной последующей отгонкой непрореагировавших углеводородов и рекуперацией из них спирта(ов), заключающийся в том, что используют такое число реакционных зон и в каждой из них такое количество катализатора и/или такую удельную объемную скорость подачи потока(ов), определяемую как отношение подачи в единицу времени и количеству кислотных групп катализатора в зоне, что прирост температуры в каждой реакционной зоне не превышает 40oC, предпочтительно не превышает 25oC.

Предлагается вариант, согласно которому в каждой предшествующей реакционной зоне поддерживают объемную скорость в 1,3-5 раз выше, чем в последующей реакционной зоне.

Предлагается также вариант, согласно которому в первой или каждой предшествующей реакционной зоне используют катализатор с большим размером частиц и/или меньшей активностью, чем в последующих реакционных зонах.

Предлагается вариант, согласно которому спирт(ы) подают полностью или преимущественно в первую реакционную зону, а подачу углеводородной смеси распределяют между реакционными зонами, предпочтительно исключая последнюю реакционную зону, в пропорции, обеспечивающей ограничение прироста температуры в каждой зоне не более 35oC, предпочтительно не более 20oC.

Предлагается вариант, согласно которому используют адиабатические жидкофазные прямоточные реакторы во всех реакционных зонах или как минимум в последней реакционной зоне и как минимум в первой реакционной зоне используют реакторы с теплосъемом, осуществляемым путем промежуточного охлаждения и/или рециркуляции части охлаждаемой жидкой реакционной смеси и/или путем испарения части реакционной смеси с возможной ее конденсацией и рециркуляцией в реактор и/или путем теплосъема через стенки аппарата и/или трубок.

Предлагается также вариант, согласно которому при использовании двух углеводородных смесей с разной концентрацией трет-алкена(ов) как минимум большую часть смеси с низким содержанием трет-алкена(ов) направляют в первую реакционную зону.

Предлагается также вариант, согласно которому в качестве исходной трет-алкенсодержащей смеси используют фракцию термического или термокаталитического превращения углеводородов, содержащую до 50% алкадиена(ов), в которой предварительно подвергают каталитическому гидрированию α- ацетиленовые углеводороды и возможно частично алкадиен(ы), так, что концентрация алкенина(ов) в углеводородной смеси, подаваемой в зону(ы) синтеза алкил-трет-алкилового(ых) эфира(ов), составляет не более 0,2%, предпочтительно не более 0,05%, и предпочтительно вводят в нее и/или реактор(ы) ингибитор полимеризации, не являющийся основанием, нейтрализующий кислотные группы катализатора.

Предлагается также вариант, согласно которому трет-алкенсодержащую смесь с высокой концентрацией алкадиена(ов) предварительно или/и в реакторе(ах) смешивают с инертным(и) углеводородом(и) и/или другой трет-алкенсодержащей смесью, так что концентрация алкадиена(ов) в смешанном потоке составляет не более 25%, предпочтительно не более 10%.

Предлагается также вариант, согласно которому используют трет-алкенсодержащую смесь, включающую до 30% циклопентадиена и/или его алкилпроизводных, в которой циклопентадиен(ы) подвергают жидкофазной термической димеризации и/или химическому связыванию, и дальнейшей переработке подвергают смесь, содержащую не более 5%, предпочтительно не более 1%, циклопентадиена(ов).

В формуле и описании изобретения термин третичные алкены (или трет-алкены) понимается как изоалкены, у которых двойная связь находится при атоме углерода, к которому присоединен алкильный заместитель, например изобутен, 1-метил-2-бутен, 2-метил-2-бутен и т.п.

Способ позволяет проводить переработку различных углеводородных смесей, содержащий трет-алкены, в частности C4-фракций и C5-фракций каталитического крекинга, пиролиза бензина, дегидрирование изобутана и изопентана и более сложных смесей, например C4-C5, C4-C6, C4-C7, C5-C6, C5-C7 фракций каталитического крекинга и пиролиза, C4-C5 фракций совместного дегидрирования изобутана и изопентана и других.

Могут использоваться различные нетретичные спирты: метанол, этанол, н-пропанол, изопропанол, н-бутанол и нетретичные изобутанолы, н-пентанол и нетретичные изопентанолы и т.п., а также смеси спиртов.

В качестве катализаторов могут использоваться различные кислые катализаторы, как твердые, например формованные (КИФ, КУ-2ФПП и т.п.) и мелкозернистые (Амберлист-15, Амберлист-35, КУ-23, Пиролит, Фталосорб и т.п.) сульфокатиониты в Н-форме, так и жидкие катализаторы (фосфорная, серная, борная и другие сильные кислоты, их смеси).

Способ позволяет использовать различные типы проточных и рециркуляционных реакторов, как в чисто адиабатическом варианте (с межреакторным охлаждением), так и с различными видами теплосъема. Важным достоинством способа является возможность использования простейших адиабатических и полуадиабатических реакторов, в частности полых реакторов с засыпкой катализатора.

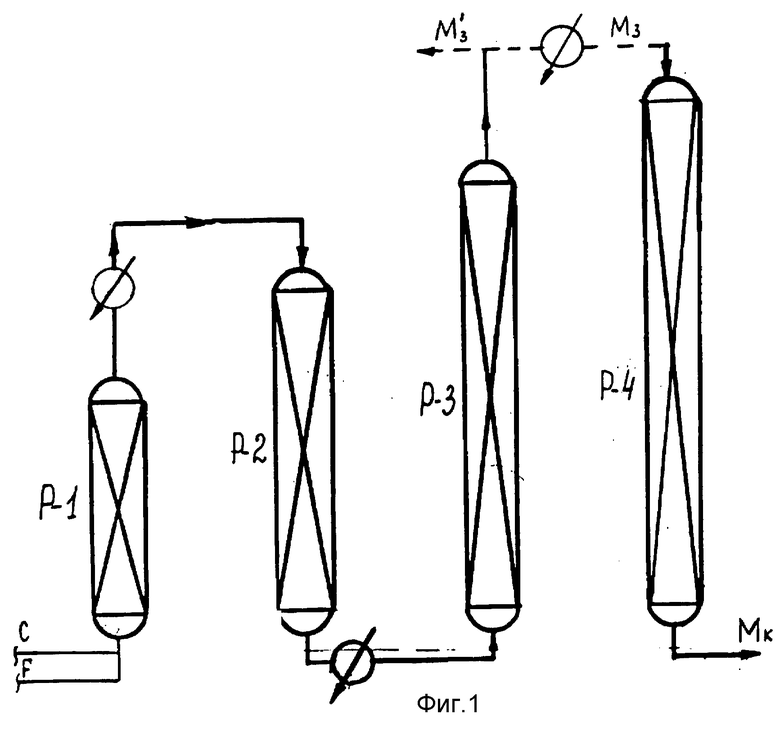

Использование способа иллюстрируется фиг. 1-3 и примерами.

Указанные рисунки и примеры не исчерпывают всех возможных вариантов осуществления способа и возможны иные варианты при соблюдении сути, изложенной в формуле изобретения.

Согласно фиг. 1, поток(и) исходной углеводородной смеси F и спирта(ов) "С" поступают в реактор P-1, после чего реакционная смесь охлаждается и поступает в реактор P-2. Выходящая из P-2 реакционная смесь охлаждается и поступает в реактор P-3, после чего реакционная смесь возможно охлаждается и поступает в реактор P-4. Выводимая реакционная смесь M3 или/и к может быть направлена на отгонку непрореагировавших углеводородов.

Согласно фиг. 2, поток спирта(ов) "С" поступает в реактор P-1, а исходная углеводородная смесь F поступает раздельными потоками в реакторы P-1 и P-2 и, возможно, в реактор P-3.

Между реакторами осуществляется охлаждение реакционной смеси. Реакционная смесь Mк из конечного реактора P-3 поступает в ректификационную колонку K, сверху которой отводится поток "D", содержащий преимущественно непрореагировавшие углеводороды, а снизу колонны K выводится поток целевого продукта "W".

При использовании в качестве реагента(ов) относительно легких спиртов (метанола, этанола и т.п.), образующих азеотропы с углеводородами отогнанного потока или не отделяющихся от них ректификацией, отгоняемый поток может быть направлен в дополнительный узел "P" для рекуперации спирта(ов) путем водной промывки и отгонки спирта(ов) от воды или/и сорбции (например цеолитами) с последующей десорбцией.

При одновременном использовании второй углеводородной смеси F' со значительно меньшей концентрацией трет-алкенов (чем в F), как минимум ее большая часть подается в реактор P-1.

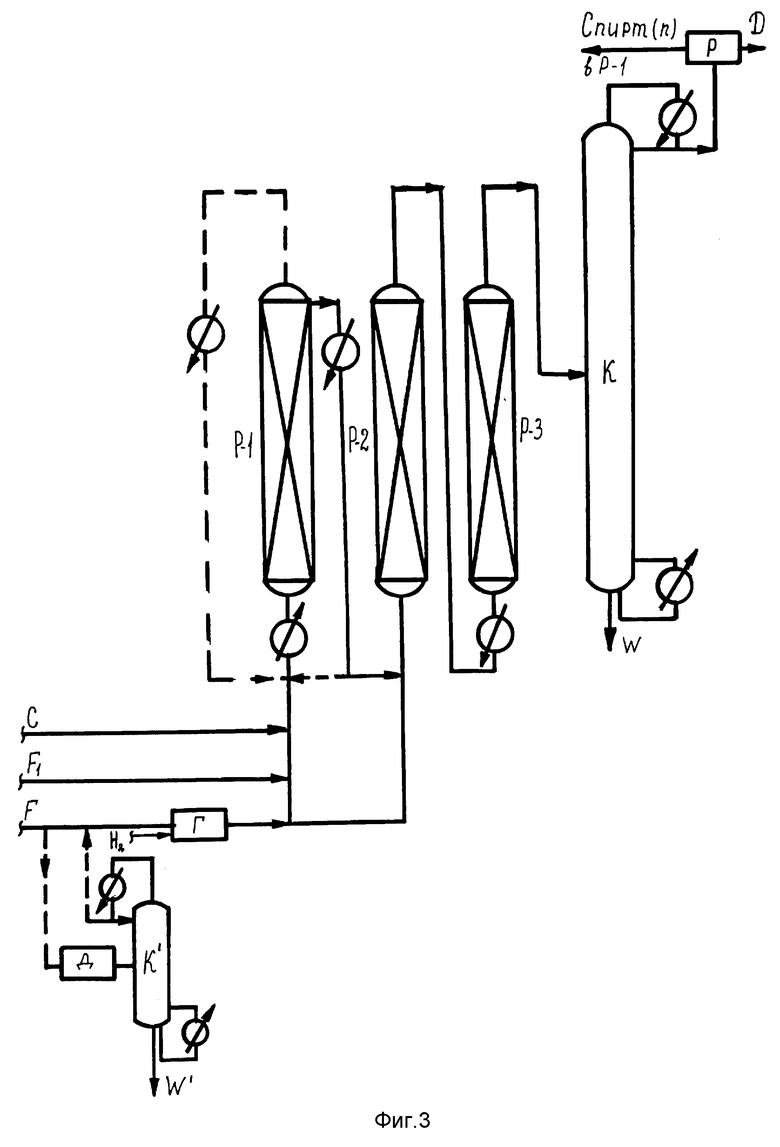

Согласно фиг. 3, углеводородную смесь F, содержащую (помимо трет-алкенов(ов) и инертных углеводородов) значительное количество алкадиена(ов) и ацетиленовых соединений, подают в узел каталитического гидрирования "Г" или (при наличии в ней большого количества циклопентадиена и/или других циклодиенов) сначала подают в узел димеризации циклодиена(ов) "Д" и затем отгоняют от образовавшихся димеров (W') в аппарате (колонне) K' и подают в узел гидрирования "Г", либо непосредственно в реактор(ы) синтеза эфиров. Подача очищенного потока F (поток Fo) распределяется между реакторами P-1 и P-2.

Если одновременно используется вторая углеводородная смесь F', не содержащая существенного количества алкадиенов и ацетиленовых соединений, ее предпочтительно подают в реактор P-1, либо - при высокой концентрации в ней трет-алкенов - также распределяют между реакторами P-1 и P-2.

Пример 1

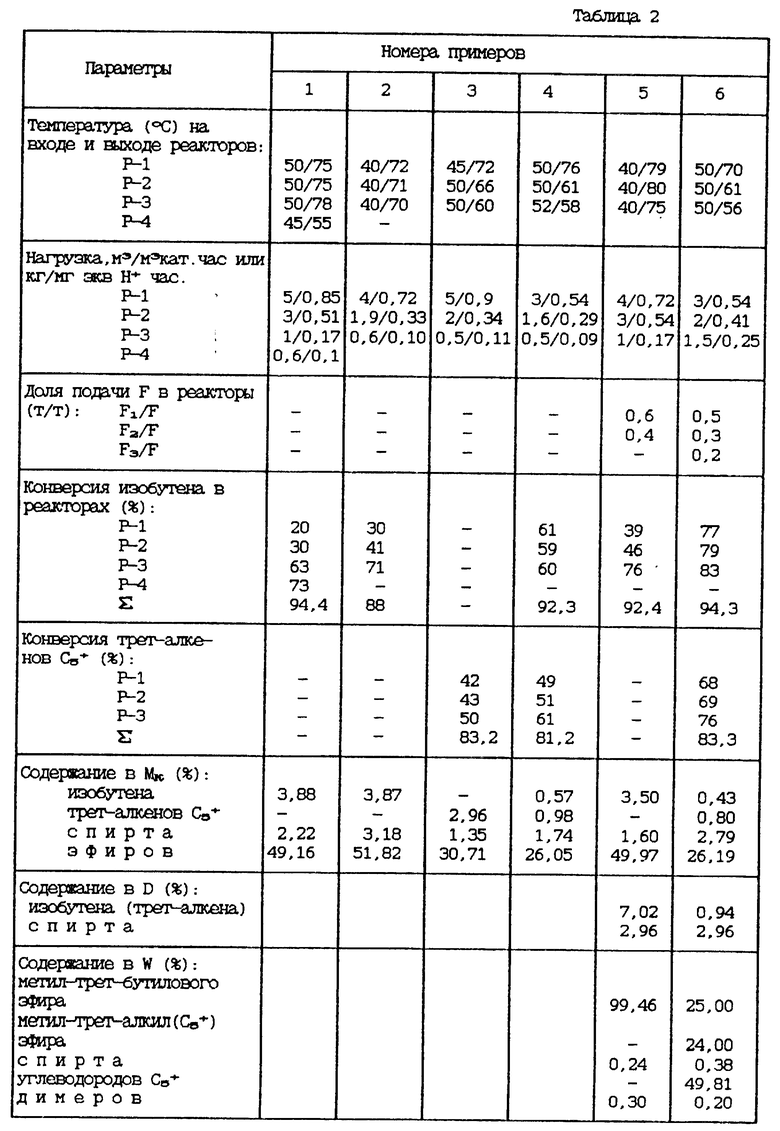

Процесс осуществлялся в соответствии с фиг. 1.

В качестве углеводородного сырья использовалась углеводородная смесь следующего состава (мас.%):

изобутан - 52

бутен-1 - 4

изобутилен - 44.

В качестве спирта используется метанол.

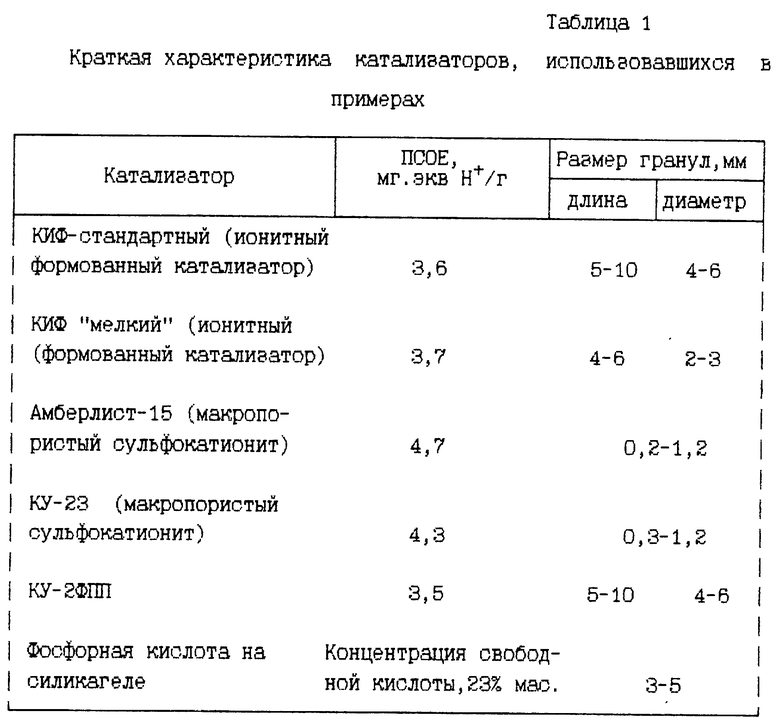

В реакторы P-1, P-2, P-3 и P-4 был загружен сульфоионитный катализатор Амберлист-15. Характеристика катализаторов для этого и последующих примеров представлена в табл. 1.

Результаты осуществления процесса представлены в табл. 2.

Пример 2.

Процесс осуществляется в соответствии с фиг. 1 (в трех реакторах). Углеводородное сырье, как в примере 1.

В качестве спирта использовался этанол.

В реакторы P-1, P-2 и P-3 были загружены катализаторы КИФ-стандартный, КИФ-мелкий, Амберлист-35 соответственно.

Результаты представлены в табл. 2.

Пример 3.

Процесс осуществлялся в соответствии с фиг. 1 (в трех реакторах). Углеводородное сырье - C5-фракция каталитического крекинга, имела следующий состав (мас.%):

изопентан - 35

пентан - 3

н-пентены - 30

трет-пентены (сумма 2-метилбутен-1 и 2-метилбутен-2) - 27.

В качестве спирта использовался метанол.

В реактор P-1 был загружен катализатор КИФ, в реактор P-2 - Амберлист-15, в реактор P-3 - смесь сульфоионита Амберлист-15 и фосфорной кислоты на силикагеле в объемном соотношении 1:1.

Результаты представлены в табл. 2.

Пример 4.

Процесс осуществлялся в соответствии с фиг. 1 (в трех реакторах). Углеводородное сырье имело следующий состав (мас.%):

изобутан - 29

н-бутан - 6

бутены - 15

изобутилен - 10

изопентан - 14

пентан - 3

пентены - 12

трет-пентены - 11.

В качестве спирта использовался метанол.

В реакторы P-1, P-2 и P-3 был загружен катализатор КИФ.

Результаты представлены в табл. 2

Пример 5.

Процесс осуществляется в соответствии с фиг. 2.

Углеводородное сырье имело следующий состав (мас.%):

изобутен - 52

бутен-1 - 4

изобутилен - 44

В качестве спирта использовался метанол.

В реакторы P-1 и P-2 был загружен катализатор КИФ, а в реактор P-3 - Амберлист -15.

Результаты представлены в табл. 2.

Пример 6.

Пример осуществлялся в соответствии с фиг. 2.

Углеводородное сырье, как в примере 4.

В качестве спирта использовался метанол.

В реакторы P-1, P-2 и P-3 были загружены катализаторы КИФ, КУ-23 и Амбелист-15 соответственно.

Результаты представлены в табл. 2.

Пример 7.

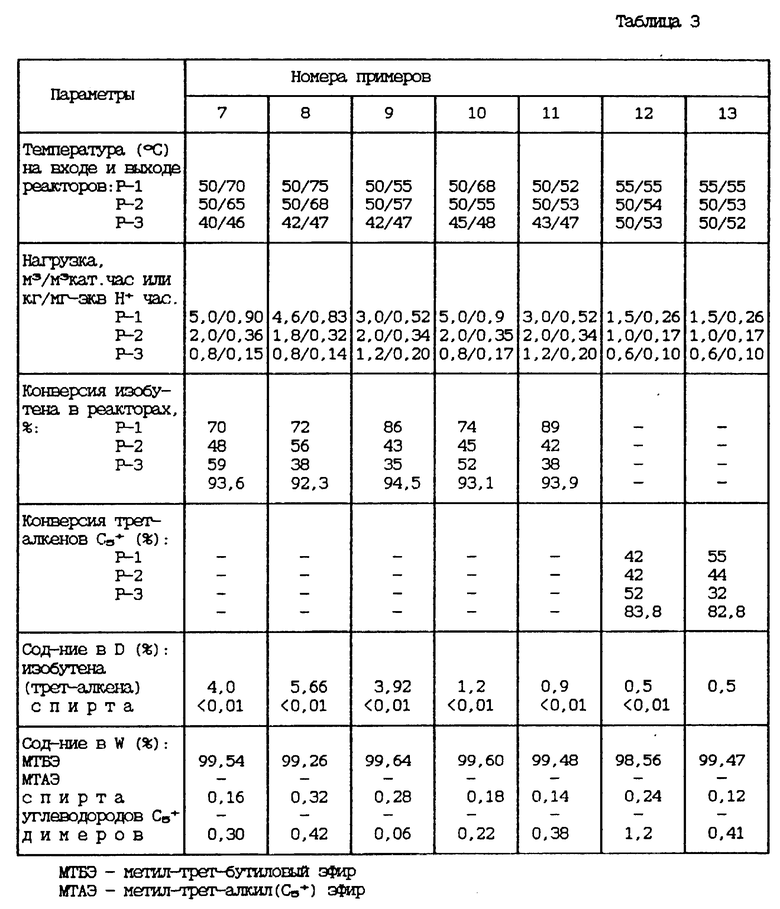

Процесс осуществлялся в соответствии с фиг. 3.

В качестве сырья использовалась бутан-изобутиленовая фракция пиролиза (БИФ) (содержание изобутилена 44 мас.%).

В реакторе P-1 тепло реакции снималось за счет разогрева реакционной массы и за счет ее частичного испарения с последующей конденсацией и возвратом в реактор.

Реакторы P-2 и P-3 работали в адиабатическом режиме. В реакторы P-1 и P-2 был загружен катализатор КИФ-стандартный, в реактор P-3 - смесь катализатора Амберлист-15 и фосфорная кислота на силикагеле в объемном соотношении 1:1.

Результаты представлены в табл. 3.

Пример 8.

Процесс осуществлялся в соответствии с фиг. 3.

Углеводородное сырье, как в примере 7.

В реакторе P-1 тепло реакции снималось за счет разогрева реакционной массы и за счет рециркуляции реакционной массы и выхода из реактора на вход с охлаждением ее от температуры выхода до температуры входа.

В реакторы P-1 и P-2 был загружен катализатор КИФ-стандартный, а реактор P-3 - КИФ "мелкий".

Результаты представлены в табл. 3.

Пример 9.

Процесс осуществлялся в соответствии с фиг. 3.

Углеводородное сырье, как в примере 7.

Реактор P-1 - трубчатый, тепло реакции снималось хладагентом, циркулирующим по межтрубному пространству.

В реактор P-1 был загружен катализатор КИФ "мелкий", в реактор P-2 - сульфокатионит Амберлист-15 (фракция (0,8-1,2 мм), в реактор P-3 - Амберлист-15 (фракция (0,2-0,6 мм).

Результаты представлены в табл. 3.

Пример 10.

Процесс осуществлялся в соответствии с фиг. 3.

В качестве сырья использовались две фракции углеводородов C4: бутан-изобутиленовая фракция (БИФ) пиролиза (содержание изобутилена 44 мас.%) и бутан-бутиленовая фракция (ББФ) каткрекинга (содержание изобутилена 12%).

В реакторе P-1 теплота реакции снималась преимущественно за счет испарения части реакционной массы с последующей ее конденсацией и возвратом на вход в реактор.

В реактор P-1 был загружен катализатор КУ-2ФПП. В реактор P-2 КИФ "мелкий", в реактор P-3 - катионит КУ-23.

В качестве спирта использовали н-пропанол.

Результаты представлены в табл. 3.

Пример 11.

Процесс осуществлялся в соответствии с фиг. 3.

В качестве сырья использовались 2 фракции: бутан-дивиниловая фракция (БДФ) с составом (мас.%):

изобутан - 3,2

н-бутан - 8,5

изобутилен - 24,0

н-бутены - 24,75

1,3-бутадиен - 39,1

сумма ацетиленовых - 0,45

и ББФ каткрекинга, имеющая состав, как в примере 10.

БДФ пиролиза предварительно подвергалась очистке от ацетиленовых углеводородов путем каталитического гидрирования при температуре 20oC.

В качестве катализатора использовался катализатор К-ПГ (палладий на окиси алюминия). Содержание суммы ацетиленовых углеводородов после гидрирования составляло 0,02%.

В реакторах синтеза алкил-трет-алкиловых эфиров в качестве спирта использовался метанол. Все количество метанола подавалось в реактор P-1.

70% ББФ каткрекинга подавали в реактор P-1 вместе со всем количеством БДФ пиролиза. 30% ББФ каткрекинга подавали в реактор P-2. Соотношение количества БДФ пиролиза к количеству ББФ каткрекинга на входе в реактор P-1 составляло 1:3, концентрация 1,3-бутадиена на входе в P-1 составляла 9,8 мас. %.

Реактор P-1 трубчатый, как в примере 9.

Загрузка катализатора, как в примере 9.

Результаты представлены в табл. 3.

Пример 12.

Процесс осуществлялся в соответствии с фиг. 3.

В качестве сырья использовалась C5-фракция пиролиза с составом (мас.%):

изопентан - 11,0

н-пентан - 17,2

пентены - 6,5

изоамилены (сумма 2-метилбутена-1 и 2-метилбутена-2) - 9,5

изопрен - 15,0

пиперилен - 10,5

циклопентадиен (ЦПД) - 30,0

сумма ацетиленовых - 0,3

C5-фракция предварительно подвергалась каталитическому гидрированию ацетиленовых углеводородов на катализаторе К-ПГ при температуре 20oC. Содержание суммы ацетиленовых углеводородов после гидрирования составляло 0,01 мас.%.

В реакторе синтеза алкил-трет-алкиловых эфиров в качестве спирта использовали метанол.

Реактор P-1 - трубчатый, как в примере 9.

Загрузка катализатора, как в примере 9.

Результаты представлены в табл. 3.

Пример 13.

Процесс осуществлялся в соответствии с фиг. 3.

В качестве сырья использовались 2 фракции: C5-фракция пиролиза, как в примере 12 и C5-фракция каталитического крекинга, как в примере 2.

C5-фракция пиролиза предварительно подвергалась очистке от циклопентадиена путем жидкофазной термической димеризации ЦПД при температуре 100o (блок Д, фиг. 3) и после отделения образовавшегося дициклопентадиена в колонне K' (фиг. 3) направлялась на очистку от ацетиленовых углеводородов путем каталитического гидрирования (блок 5, фиг. 3).

Остаточное содержание суммы ацетиленовых углеводородов составляло 0,01 мас.%.

После узла гидрирования С5-фракция имела следующий состав (мас.%):

изопентан - 15,6

н-пентан - 24,0

пентены - 10,2

изоамилены - 13,5

изопрен - 20,6

пиперилен - 14,4

циклопентадиен - 2,8.

На входе в реактор P-1 C5-фракция пиролиза смешивалась с C5-фракцией каткрекинга в соотношении 1:1. Содержание диеновых углеводородов в углеводородном сырье составило (мас.%):

изопрен - 10,3

пиперилен - 7,2

ЦПД - 1,4.

В качестве спирта использовался метанол. Реактор P-1 - трубчатый, как в примере 9. Загрузка катализатора как в примере 9. Результаты представлены в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ТРИМЕРОВ АЛКЕНОВ C - C И/ИЛИ ИХ СМЕСЕЙ СО СПИРТАМИ | 1998 |

|

RU2144018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1999 |

|

RU2167142C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ | 1998 |

|

RU2131865C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| СПОСОБ ГИДРАТАЦИИ АЛКЕНОВ | 1998 |

|

RU2141468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ И СМЕСЕЙ | 1998 |

|

RU2137807C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ И ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2102375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА И C-C-АЛКИЛ ТРЕТ.БУТИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2114096C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1996 |

|

RU2102374C1 |

Изобретение относится к области получения высокооктановых кислородсодержащих компонентов. Описывается способ получения алкил-трет-алкиловых эфиров или их смесей с углеводородами и/или спиртами путем контактирования смесей углеводородов, содержащих как минимум третичные алкены, и нетретичного(ых) спирта(ов) в присутствии кислых катализаторов в двух или нескольких последовательных реакционных зонах полностью или преимущественно в жидком состоянии с промежуточным охлаждением потоков и возможной последующей отгонкой непрореагировавших углеводородов и рекуперацией из них спирта(ов), особенностью которого является то, что используют такое число реакционных зон и в каждой из них такое количество катализатора и/или такую удельную объемную скорость подачи потока(ов), определяемую как отношение подачи в единицу времени к количеству кислотных групп катализатора в зоне, что прирост температуры в каждой реакционной зоне не превышает 40oC, предпочтительно не превышает 25oС. Технический результат - упрощение и ускорение процесса, 8 з.п. ф-лы, 3 ил., 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2032657C1 |

| Горный компас | 0 |

|

SU81A1 |

| Контактный детектор | 1925 |

|

SU1928A1 |

| RU 1037632 С, 04.01.81 | |||

| Способ получения метил-трет-бутилового эфира | 1979 |

|

SU1367854A3 |

Авторы

Даты

1999-06-20—Публикация

1998-03-31—Подача