Изобретение относится к кожевенной промышленности и может быть использовано для обработки кожевенного полуфабриката в дубильных и красильно-жировальных цехах.

Цель предлагаемого изобретения интенсификация процессов дубления и жирования, снижение количества и загрязненности сточных вод, экономия химических материалов.

Линия имеет оборудование для проведения процессов дубления и жирования с сокращенным расходом воды и в неводных средах, например подвесные барабаны, предназначенные для работы при ЖК-0,0-0,3 любой известной конструкции, содержащие элементы, позволяющие более эффективно перемешивать полуфабрикат, например кулаки, а также каркасы, воспринимающие большую часть механических воздействий. Кроме того, в цапфу барабана устанавливается устройство, обеспечивающее равномерное распределение эмульсии типа "вода в масле", состоящую из емкости для гидрофильной и гидрофобной фаз, мерников и устройств, позволяющих соблюдать регламент получения эмульсий, в том числе и скорость подачи гидрофильной фазы, а также эмульсатор, состоящий из емкости, снабженной например, мешалкой и рециркуляционным насосом, перемешивающим фазы по замкнутому контуру.

Для получения стабильных результатов и предотвращения изменения свойств эмульсии в заданном промежутке времени эмульсии готовятся непосредственно у барабанов в количестве, необходимом на одну загрузку, и поэтому установка для получения эмульсии включена в линию для обработки полуфабриката. Использование барабанов, позволяющих равномерно обрабатывать полуфабрикат при ЖК-0, снабженных каркасом и устройством для равномерного распределения эмульсии по внутренней полости барабана, установки для получения эмульсии позволяет получить новый положительный эффект по сравнению с аналогичными известными линиями: снижение длительности технологических процессов в 1,5 раза, расхода воды в 1,5 раза, потерь химматериалов в 4-5 раз, уменьшение расхода сырья на 3-4%

На фиг. 1 изображена схема линии выработки кож; на фиг.2 установка для приготовления эмульсии; на фиг.3 подвесной армированный барабан, снабженный устройством для равномерного разбрызгивания эмульсии внутри барабана.

Линия для обработки кожевенного по- луфабриката содержит последовательно установленные по ходу технологического процесса подвесной барабан 1 (фиг.1), устройство для пролежки 2 (например, стеллажи), отжимную проходную машину 3, двоильную машину 4, строгальную проходную или непроходную машину 5, устройство для взвешивания партии полуфабриката 6, устройство для проведения процессов дубления и жирования, состоящее из установки для приготовления эмульсии 7, подвесного армированного барабана 8 или барабанов, отжимную проходную машину 9, разводную машину 10 и участок для обрезки краев 11.

Установка для приготовления эмульсии 7 (фиг.1) содержит две рабочие емкости: 12 для гидрофобной фазы эмульсии, 13 для гидрофильной фазы эмульсии (фиг. 2). В емкостях 12 и 13 расположены мешалки 14 и 15. Подогрев фаз эмульсии осуществляется в емкостях-мерниках 16 и 17, снабженных измерительной шкалой. Обе емкости 12 и 13 посредством трубопроводных магистралей 18-23 соединены с эмульсатором 24, имеющем расположенную внутри мешалку 25. Эмульсатор 24 посредством трубопроводных магистралей 26 и 27 соединен с рециркуляционным насосом 28. Наполнение мерников 16 и 17 осуществляется, например, насосами 29 и 30 или сжатым воздухом. На магистрали 23, соединяющей мерник 17 для гидрофильной фазы с эмульсатором 24, установлен дроссель 31, представляющий собой шайбу с калибровочным отверстием для регулировки скорости истечения гидрофильной фазы. Вентили 32-37 служат для управления процессом приготовления и подачи эмульсии, вентили 38-40 используются для промывки емкостей 12 и 13 и эмульсатора 24.

Барабан подвесной армированный (фиг. 3) состоит из следующих основных узлов: деревянной бочки 41, приводного диска 42, тормозного диска 43, стяжек 44, рам 45, опор 46, привода 47 и патрубка 48. Диски приводной 42 и тормозной 43 устанавливаются на днищах бочки 41 и крепятся к нему при помощи болтов. Патрубок 48 устанавливают внутри цапфы тормозного 43 и приводного 42 дисков и служат для подачи горячего воздуха и эмульсий внутрь барабана. В патрубке 48 закрепляется устройство 49 для равномерного распределения эмульсии по внутренней поверхности барабана, представляющее собой разбрызгивающую головку, выполненную, например, в виде трубы, один конец которой заглушен наконечником, выполненным в виде полусферы с отверстиями, а другой имеет средство для присоединения к магистрали, идущей от эмульсатора к барабану.

Линия обработки кожевенного полуфабриката работает следующим образом.

Голье после отмочно-зольных процессов загружается в барабан 1, в котором выполняют процессы обеззолирования, мягчения, пикелевания, хромирования. По окончании хромированный полуфабрикат выгружают и выстилают на стеллажи 2 для пролежки. После пролежки полуфабрикат отжимают на отжимной проходной машине 3, двоят на двоильной машине 4, строгают на строгальной машине 5. Из строгального полуфабриката формируют партию, массу которой определяют с помощью устройства 6 для взвешивания. Взвешенную партию полуфабриката загружают в подвесной армированный барабан 8. Одновременно с помощью установки для приготовления эмульсии 7 готовят рабочий состав, который подают на предварительно загруженный подвесной армированный барабан 8 полуфабрикат.

Установка для приготовления эмульсии 7 (фиг.1) работает следующим образом.

Из емкости для гидрофильной фазы 12 (фиг.2) с помощью насоса 29 и мерника 16 перекачивается расчетное количество жиров и ПАВ в эмульсатор 24 и включают насос 28 для перемешивания. Затем из емкости для гидрофильной фазы 13 с помощью насоса 30 в мерник 17 перекачивается расчетное количество гидрофильной фазы. Затем гидрофильную фазу, открыв вентиль 35, через дроссель 31 с определенной скоростью подают в эмульсатор при постоянном перемешивании в течение 15-30 мин. Дроссель 31 представляет собой шайбу с калибровочным отверстием для регулировки скорости истечения гидрофильной фазы. С увеличением диаметра отверстия повышается скорость подачи гидрофильной фазы, при этом устойчивость эмульсии падает и наоборот. Таким образом, изменяя диаметр можно регулировать свойства эмульсии, которые зависят от вида обрабатываемого полуфабриката.

После окончания подачи гидрофильной фазы перемешивание продолжают в течение 5-10 мин. Открыв вентиль 39, отбирают пробу эмульсии для определения ее свойств. Затем готовую эмульсию, открыв вентиль 37, подают в подвесной армированный барабан 8 (фиг.1). Полуфабрикат обрабатывают эмульсией в течение 1,0-1,5 ч при постоянном вращении. Конструктивные особенности подвесного армированного барабана позволяют обрабатывать партию полуфабриката массой до 2000 кг при ЖК 0,0-0,3.

В этом же барабане выполняют процессы нейтрализации, крашения и додубливания органическими дубителями.

По окончании полуфабрикат выстилают на стеллажи для пролежи, отжимают на отжимной машине 9, разводят на разводной машине 10, обрезают края и бахрому и направляют в сушильное отделение.

Допускается двоение полуфабриката выполнять после процесса золения, перед обеззоливанием.

В этом случае обработка полуфабриката выполняется следующим образом. Двоение после золения голье загружают в барабан 1, в котором выполняют процессы обеззоливания, мягчения, пикелевания, хромирования. По окончании полуфабрикат выгружают и выстилают на стеллажи 2 для пролежки. После пролежки полуфабрикат отжимают на отжимной машине 3, строгают на строгальной машине 5.

Дальнейшая обработка аналогична вышеописанной.

Линия по достигаемой цели сравнивалась с линией по обработке кожевенного полуфабриката по прототипу.

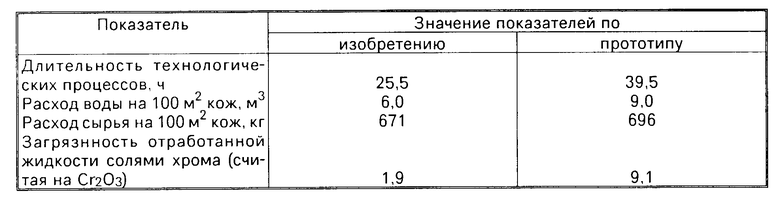

Сравнительные технико-экономические показатели представлены в таблице.

Как видно из таблицы обработка кожевенного полуфабриката по изобретению позволяет уменьшить длительность технологических процессов в 1,5 раза, сократить расход воды в 1,5 раза, уменьшить загрязненность сточных вод солями хрома в 4,7 раза, уменьшить расход сырья на 100 м2 кож на 25 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ОБРАБОТКИ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 1989 |

|

SU1695675A1 |

| ЛИНИЯ ДЛЯ ОБРАБОТКИ МЕХОВЫХ ШКУР | 1993 |

|

RU2090620C1 |

| ЛИНИЯ ДЛЯ ОБРАБОТКИ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 1993 |

|

RU2100443C1 |

| Полуавтоматическая поточная линия для производства свиных хромовых кож | 1961 |

|

SU147722A1 |

| Способ получения кожи для утепленнойбЕСпОдКлАдОчНОй ОбуВи | 1977 |

|

SU802364A1 |

| Способ выработки эластичных кож | 1988 |

|

SU1546497A1 |

| Состав для жирования кож | 1981 |

|

SU969730A1 |

| Способ обработки лап крупного рогатого скота | 1978 |

|

SU992584A1 |

| Способ выработки технических кож | 1986 |

|

SU1326621A1 |

| Способ пикелевания голья | 1988 |

|

SU1546491A1 |

Изобретение относится к кожевенной промышленности, может быть использовано при выполнении дубления и жирования в производстве кож для верха обуви, подкладочных кож и спилка и позволяет осуществить интенсификацию процессов дубления и жирования, снижение водопотребления, количества и загрязненности сточных вод, экономию химических материалов. В линии для обработки кожевенного полуфабриката дополнительно содержится установка для получения эмульсии, расположенная рядом с подвесным армированным барабаном. Установка для получения эмульсии содержит емкости с подогревом и мешалками для гидрофобной и гидрофильной фаз. Емкости, снабженные мерниками, соединенными с эмульсатором, представляющим собой емкость с подогревом и мешалкой, снабженную насосом для интенсивного движения смешиваемых материалов. При этом трубопроводная магистраль, соединяющая эмульсатор с мерником для гидрофильной фазы, содержит дроссель для регулирования скорости ее подачи в эмульсатор. В качестве устройства для проведения процессов дубления и жирования используется подвесной армированный барабан с кулаками, снабженный устройством для равномерного распределения эмульсии внутри барабана. 2 з. п. ф-лы, 3 ил.

| Методика производства кож хромового дубления разных толщин и ассортимента для верха и подкладки обуви из шкур крупного рогатого скота, ЦНИИТЭИлегпром, 1983, с.10-38. |

Авторы

Даты

1995-10-10—Публикация

1989-05-22—Подача