Изобретение относится к обработке металлов давлением и может быть использовано при производстве листов, полос, лент из металлических материалов для глубокой вытяжки.

Известен способ производства лент, включающий холодную деформацию металла прокаткой, термическую обработку и дрессировку [1]

К недостаткам известного способа относится низкая штампуемость получаемых лент, поскольку известные режимы не обеспечивают достаточной проработки поверхностей.

Наиболее близким по технической сущности к заявляемому способу получения лент является выбранный в качестве прототипа способ, включающий промежуточную прокатку, термообработку и окончательную прокатку лент [2]

К недостаткам технического решения прототипа также можно отнести недостаточную штампуемость получаемых лент.

Предлагаемый способ лишен перечисленных недостатков.

Задача, на решение которой направлен предлагаемый способ, состоит в улучшении штампуемости, повышении выхода годного и улучшении товарного вида получаемых прокаткой листов, полос, лент за счет создания микродеформаций поверхностей, создания равномерной структуры рельефа поверхности и дополнительной проработки поверхности ленты.

Для этого в способе, включающем промежуточную прокатку, термообработку и окончательную прокатку, окончательную прокатку проводят при продольной деформации прокатываемой полосы не более 0,1% Реализация заявляемого способа в промышленности не вызывает технических затруднений.

По совокупности отличительных признаков заявленное техническое решение соответствует критерию охраноспособности "новизна".

Нами не обнаружены признаки, отличающие заявленное технические решение от прототипа, а именно: окончательная прокатка полос при продольных деформациях прокатываемой полосы не более 0,1%

Техническое решение поясняется следующим. При проведении окончательной прокатки при обжатиях, превышающих 0,1% поверхность обрабатываемых лент подвергается недостаточной проработке вследствие преимущественно продольного пластического течения металла. При этом не достигается дробление рельефа поверхностей лент, релаксация поверхностных напряжений, а следовательно, и улучшение структуры поверхности. Для исключения указанных недостатков необходимо применение обработки, направленной исключительно на улучшение поверхностных свойств изделий. Для этого предлагается применение окончательной прокатки, проводимой при продольных деформациях прокатываемой полосы, не превышающих 0,1% При этом происходит исключительно проработка поверхности ленты, что достигается развитием пластических деформаций ее рельефа. При этом происходит преимущественно поперечное пластическое течение металла, что также способствует снижению анизотропии и получению равномерной структуры рельефа поверхности ленты. Наблюдается улучшение штампуемости, повышается выход годного и улучшается товарный вид листов, полос, лент. Как показали проведенные теоретические и экспериментальные исследования, при осуществлении окончательной прокатки при наличии продольных деформаций, превышающих 0,1% задача изобретения не достигается.

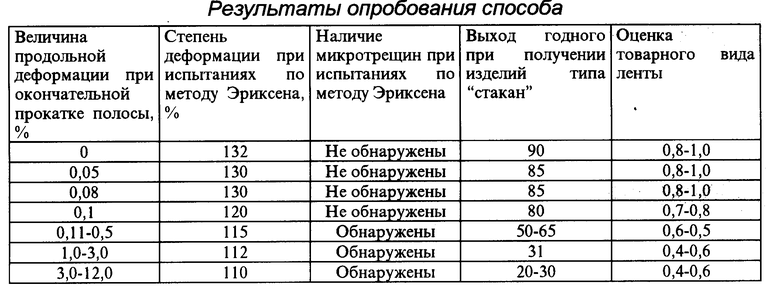

Примеры. Ленту из нержавеющей коррозионно-стойкой стали аустенитного класса 03Х18Н12ВИ, 12Х18Н10Т, прошедшую промежуточную прокатку и термообработку, подвергали окончательной прокатке с различными степенями продольной деформации. Полученные ленты подвергали испытаниям на глубину вдавливания сферического пуансона по методу Эриксена, а также изготавливали штамповкой по 100 деталей типа стакан диаметром 10 и высотой 25 мм. Годными считали детали, которые не имели трещин при визуальном контроле с помощью лупы 6*. Качество товарного вида ленты определяли визуально экспертным методом с использованием "шкалы желательности". Наилучшей оценкой являлось достижение коэффициента 0,9 1.

Результаты опробования способа приведены в таблице.

Из таблицы видно, что изготовленные согласно предлагаемому способу ленты имеют наилучшую штампуемость и высокие значения выхода годного. При этом также достигается значительное улучшение товарного вида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТ | 1996 |

|

RU2092256C1 |

| Способ изготовления лент из нержавеющих коррозионностойких сталей аустенитного класса | 1986 |

|

SU1361188A1 |

| Способ получения лент из нержавеющих коррозионностойких сталей аустенитного класса для глубокой вытяжки | 1987 |

|

SU1479531A1 |

| Способ плакирования алюминия и его сплавов | 1989 |

|

SU1660904A1 |

| Способ изготовления ленты для глубокой вытяжки | 1983 |

|

SU1191230A1 |

| Способ получения ленты для глубокой вытяжки | 1982 |

|

SU1063494A1 |

| Способ изготовления толстых листов и плит из высокопрочных алюминиевых сплавов | 1981 |

|

SU939141A1 |

| Способ производства холоднокатаных полос | 1992 |

|

SU1834723A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ БИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1995 |

|

RU2084319C1 |

| Способ изготовления многослойного пакета | 1989 |

|

SU1682092A1 |

Использование: при обработке металлов давлением и может быть использовано при производстве листов, полос, лент из металлических материалов для глубокой вытяжки. Задача, на решение которой направлен предлагаемый способ, состоит в улучшении штампуемости, повышении выхода годного и улучшении товарного вида получаемых прокаткой листов, полос, лент за счет создания микродеформаций поверхностей, создания равномерной структуры рельефа поверхности и дополнительной проработки поверхности ленты. Сущность изобретения: ленту после промежуточной прокатки, термообработки окончательно прокатывают без продольной пластической деформации прокатываемой полосы. 1 табл.

Способ получения лент для глубокой вытяжки, включающий промежуточную прокатку, термообработку и окончательную прокатку, отличающийся тем, что окончательную прокатку проводят при продольной деформации прокатываемой полосы, не превышающей 0,1%

| Шефтель Н.И | |||

| Технология производства проката | |||

| - М.: Металлургия, 1976, с.525 - 548 | |||

| Способ получения лент из нержавеющих коррозионностойких сталей аустенитного класса для глубокой вытяжки | 1987 |

|

SU1479531A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-25—Подача