to

со

Изобретение относится к обработке металлов давлением, в частности к изготовлению прокаткой лент для глубокой вытяжки преимущественно из алюминиевых сплавов.

Целью изобретения является снижение анизотропии пластических свойств, повышение способности ленты к глубокой вытяжке и улучшение ее качества.

Поставленная цель достигается тем, что согласно способу, включающему плакирование алюминием слитков из алюминиевых сплавов, нагрев, горячую и холодную многопроходную прокатку, отжиг ленты, слитки из алюминиевых сплавов плакируют с двух сторон алюминием толщиной 3-15% от общей толщины пакета и после окончательного рекристаллизационного отжига ленту дополнительно подвергают холодной прокатке с обжатием .

Способ осуществляют следующим образом.

Промыщленные слябы из алюминиевых сплавов с наложенными на них с двух сторон алюминиевыми планщетами в горячем состоянии прокатывают в рулонный подкат. Далее осуществляют холодную рулонную прокатку до требуемой толщины и подвергают ленту рекристаллизационному отжигу. Эффект снижения анизотропии пластических свойств, повышения способности ленты к глубокой вытяжке и улучшения ее качества достигается плакированием слябов алюминием толщиной 3-15% от общей толщины пакета в совокупности с холодной фокаткой ленты с деформацией 1-30% после рекристаллизационного отжига.

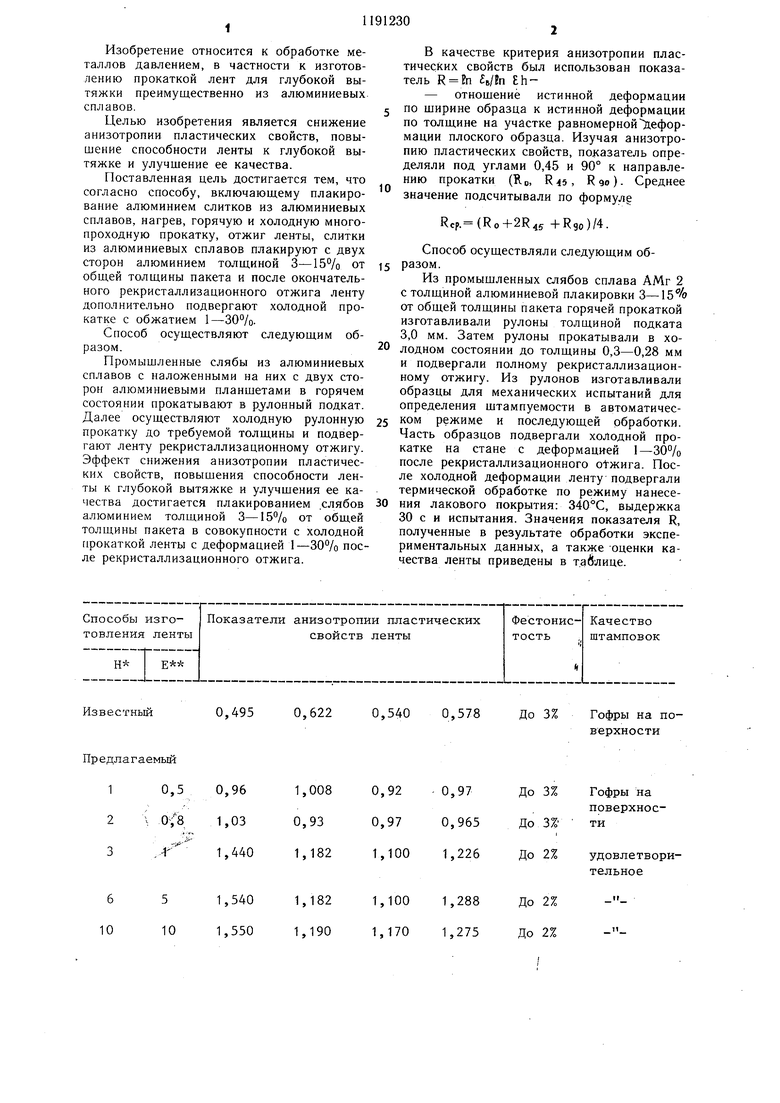

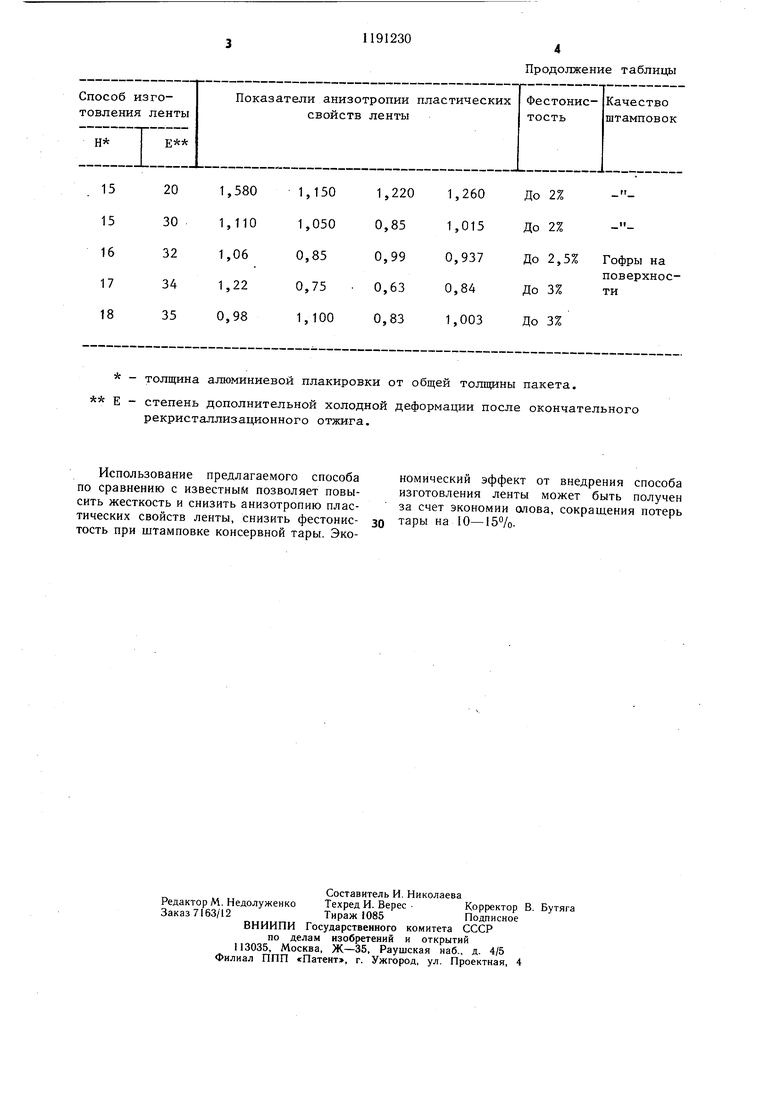

В качестве критерия анизотропии пластических свойств был использован показатель R Fn fs/Fn Eh- отношение истинной деформации по ширине образца к истинной деформации по толщине на участке равномерной реформации плоского образца. Изучая анизотропию пластических свойств, показатель определяли под углами 0,45 и 90° к направлению прокатки (RO, R45, Rgo). Среднее значение подсчитывали по формуле

Rcp. (Ro+2R45 +R9o)/4.

Способ осуществляли следующим образом.

Из промышленных слябов сплава АМг 2 с толщиной алюминиевой плакировки 3-15% от общей толщины пакета горячей прокаткой изготавливали рулоны толщиной подката 3,0 мм. Затем рулоны прокатывали в холодном состоянии до толщины 0,3-0,28 мм и подвергали полному рекристаллизационному отжигу. Из рулонов изготавливали образцы для механических испытаний для определения штампуемости в автоматическом режиме и последующей обработки. Часть образцов подвергали холодной прокатке на стане с деформацией 1-30% после рекристаллизационного otжигa. После холодной деформации ленту подвергали термической обработке по режиму нанесения лакового покрытия: 340°С, выдержка 30 с и испытания. Значения показателя R, полученные в результате обработки экспериментальных данных, а также оценки качества ленты приведены в таЙяице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОЙ ФОЛЬГИ ПРОКАТКОЙ | 2005 |

|

RU2300450C2 |

| Способ получения ленты для глубокой вытяжки | 1982 |

|

SU1063494A1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ | 1992 |

|

RU2025238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2184641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2256719C2 |

| Способ производства ленты для химических источников тока | 1990 |

|

SU1738555A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ, включающий плакирование алюминием слитков из алюминиевых сплавов, нагрев, горячую и холодную многопроходную прокатку, отжиг ленты, отличающийся тем, что, с целью повышения качества, плакирование слитков осуществляют с двух сторон листами алюминия толщиной 3-15/о от общей толщины пакета, а после окончательного отжига ленту подвергают дополнительной холодной прокатке с обжатием 1-300/0.

0,495

0,622

6 5 1,540 1,182 1,100 1,288 До 2% 10 10 1,550 1,190 1,170 1,275 До 2%

До 3% Гофры на по0,540 0,578 верхности

0,97 До 3%

Гофры на поверхнос0,965 До 3% ти 1,226 До 2%

удовлетворительноетолщина алюминиевой плакировки от общей Е - степень дополнительной холодной рекристаллизационного отжига. Использование предлагаемого способа по сравнению с известным позволяет повысить жесткость и снизить анизотропию пластических свойств ленты, снизить фестонис-зо тость при штамповке консервной тары. ЭкоПродолжение таблицы толщины пакета. деформации после окончательного комический эффект от внедрения способа изготовления ленты может быть получен за счет экономии олова, сокращения потерь тары на 10-15%.

| «Цветные металлы, № 3, 1981, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1985-11-15—Публикация

1983-06-14—Подача