Изобретение направлено на повышение эксплуатационной стойкости мелкоразмерного режущего инструмента из быстрорежущей стали и эффективности его производства, и может быть использовано в машиностроении при производстве инструмента.

Известен способ обработки быстрорежущей стали, включающий гидроэкструзию со степенью деформации 10-15% закалку и отпуск [1]

Данный способ позволяет при указанных режимах деформации повысить усталостную прочность режущего инструмента. Однако, применение указанного способа для изготовления мелкоразмерного режущего инструмента, не приведет к повышению его стойкости, так как не устраняется карбидная неоднородность инструментального материала, которая оказывает существенное влияние на стойкость режущего инструмента диаметром менее 3 мм.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ термомеханической обработки быстрорежущей стали, включающий нагрев, подстуживание до температуры деформации, деформацию в аустенитном состоянии, дополнительный нагрев на 50-100oC выше температуры деформации с выдержкой 10-15 с, закалку и отпуск. Данный способ позволяет повысить эксплуатационную стойкость режущего инструмента [2]

Недостатком известного способа является то, что он осуществим для инструмента большого диаметра (более 3 мм). Для изготовления мелкоразмерного режущего инструмента из быстрорежущей стали, потребуется создание дополнительных изотермических условий проведения деформации (это создание графитовой среды при прессовании, подогрев штампов и т.д.), что увеличивает трудоемкость данного способа, длительность и стоимость изготовления. Поэтому для массового изготовления мелкоразмерного режущего инструмента из быстрорежущей стали данный способ не приемлем.

Цель изобретения повышение эксплуатационной стойкости мелкоразмерного режущего инструмента из быстрорежущей стали.

Для достижения поставленной цели предлагается способ, включающий нагрев, деформацию, закалку и отпуск, причем деформацию проводят высокотемпературной газовой экструзией со степенью деформации 85-98% и при 820-1210oC, с совмещением нагрева и деформации заготовки.

В основе предлагаемого способа обработки мелкоразмерного инструмента из быстрорежущей стали лежит следующее в процессе деформации, происходящей одновременно с нагревом заготовки, происходит растворение и дробление (при больших степенях деформации 85-98% [3]) карбидной фазы материала инструмента при температуре в интервале 820-1210oC, причем быстрорежущая сталь в данном интервале температур обладает максимальной пластичностью. Кроме того, происходит упрочнение аустенита, а также повышение его легированости в результате частичного растворения карбидов, а следовательно происходит повышение красностойкости режущего инструмента.

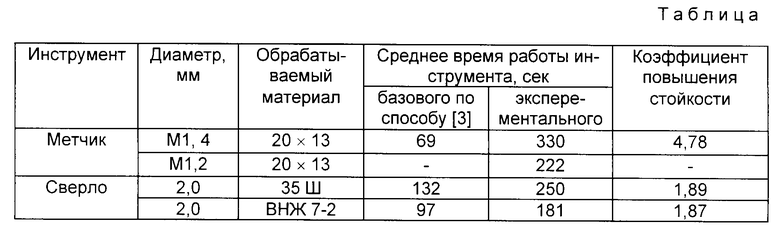

Выше указанные режимы нагрева быстрорежущей стали в сочетании с высокими степенями деформации обеспечивают получение высоких механических и стойкостных свойств (предел прочности и ударная вязкость увеличивается на 20 и 50% соответственно, а стойкость мелкоразмерного инструмента увеличивается в 1,8-4,8 раза по сравнению с инструментом, изготовленным по способу [3]).

Способ выполняют на примере изготовления мелкоразмерного режущего инструмента из быстрорежущей стали Р6М5, приведенного в таблице. Цилиндрические заготовки из указанной стали диаметром 7 мм, деформируют методом высокотемпературной газовой экструзии со степенью деформации 85-98% при 1050-1070oC и давлении газа (аргон) 500 МПа. После закалки и трехкратного отпуска при 560oC инструмент имеет высокий комплекс физико-механических свойств. Твердость инструмента после такой обработки составляет HRC 63-65 (см. таблицу).

В отличие от известного способа, в котором за счет дополнительного нагрева улучшается структура материала, в предлагаемом способе эта проблема решается за счет дробления карбидов при больших степенях деформации и частичного растворения их при высоких температурах, что обеспечивает повышение стойкостных свойств режущего инструмента. Кроме того, по предлагаемому способу трудоемкость изготовления мелкоразмерного режущего инструмента из быстрорежущей стали ниже, чем известного способа, причем последний не приемлим для изготовления режущего инструмента диаметром менее 3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2013 |

|

RU2556261C2 |

| Способ обработки инструмента из быстрорежущей стали | 1978 |

|

SU737479A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1991 |

|

SU1797626A3 |

| Способ термомеханической обработки быстрорежущих сталей | 1977 |

|

SU729259A1 |

| Способ изготовления режущего инструмента | 1989 |

|

SU1715497A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

| Способ изготовления заготовок режущего инструмента из слитков | 1983 |

|

SU1142209A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

Изобретение относится к области производства мелкоразмерного режущего инструмента (диаметром до 3 мм) из быстрорежущей стали и позволяет повысить эксплуатационную стойкость изготавливаемого инструмента, снизить себестоимость и трудоемкость его изготовления. Задачей изобретения является получение твердости режущего инструмента НРС 63-65. Заготовку под инструмент деформируют методом высокотемпературной газовой экструзии со степенью деформации 85-98% и при 820-1210oC, причем нагрев заготовки происходит в процессе деформации. После деформации проводят закалку и трехкратный отпуск. 1 табл.

Способ изготовления мелкоразмерного режущего инструмента из быстрорежущей стали, включающий нагрев, деформацию, закалку и отпуск, отличающийся тем, что деформацию проводят высокотемпературной газовой экструзией со степенью деформации 85 98% при температуре процесса 820 1210oС с совемещением нагрева и деформации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки быстрорежущей стали | 1977 |

|

SU726195A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для вентиляции кабин мостовых кранов | 1978 |

|

SU720259A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Геллер Ю.А | |||

| Инструментальные стали | |||

| - М.: Металлургия, 1983, с.527. | |||

Авторы

Даты

1997-12-27—Публикация

1994-02-21—Подача