Изобретение относится к области металлургии сложнолегированных сталей, содержащих в качестве основы железо, углерод, хром, марганец, кремний, никель, молибден, титан, и может быть использовано для изготовления защитных оболочек, страховочных корпусов реакторных установок и др. конструкций, работающих при температурах до 400oC.

Известны стали, используемые для указанных целей в соответствующих отраслях промышленности (а.с. N 412278, 624952 и др.), а также другие аналоги, указанные в патентной или в научно-технической литературе.

Наиболее близкой к заявляемой стали по назначению и составу ингредиентов является сталь по а.с. N 624952, содержащая в мас.%:

углерод - 0,08 - 0,12

марганец - 0,30 - 0,60

кремний - 0,17 - 0,37

хром - 1,0 - 0,30

никель - 1,10 - 1,35

молибден - 0,40 - 0,60

титан - 0,01 - 0,05

иттрий - 0,005 - 0,010

лантан - 0,02 - 0,05

железо - остальное.

Основными недостатками этой стали, применяемой в виде листов и листовых заготовок, являются: недостаточная сопротивляемость развитию трещины (KIc = 110 МПа  ), что связано со значительным размером зерна как в состоянии поставки после термоулучшения - балл зерна 5 - 7, так и в зоне термовлияния после сварки - балл зерна 3 - 5; необходимость подогрева при сварке в толщинах более 40 мм. Кроме того, сталь подвержена деформационному старению при температурах эксплуатации 200 - 250oC.

), что связано со значительным размером зерна как в состоянии поставки после термоулучшения - балл зерна 5 - 7, так и в зоне термовлияния после сварки - балл зерна 3 - 5; необходимость подогрева при сварке в толщинах более 40 мм. Кроме того, сталь подвержена деформационному старению при температурах эксплуатации 200 - 250oC.

Целью изобретения является создание стали для защитных оболочек реакторных установок, обладающей высокой сопротивляемостью тепловому охрупчиванию, повышенной сопротивляемостью хрупкому разрушению, свариваемостью без подогрева в толщинах до 60 мм без послесварочной термообработки, повышенной устойчивостью к деформационному старению.

Поставленная цель достигается тем, что в сталь, содержащую углерод, марганец, кремний, хром, никель, молибден, титан, дополнительно вводят кальций, алюминий, церий, мышьяк, сурьму, олово, серу и фосфор.

Предлагается сталь, содержащая в мас.%:

углерод - 0,08 - 0,14

марганец - 0,30 - 0,65

кремний - 0,17 - 0,42

хром - 0,50 - 1,00

никель - 1,00 - 1,40

молибден - 0,40 - 0,60

титан - 0,01 - 0,05

кальций - 0,001 - 0,01

алюминий - 0,005 - 0,03

церий - 0,005 - 0,03

сера - 0,003 - 0,025

фосфор - 0,003 - 0,025

медь - 0,05 - 0,30

мышьяк - 0,002 - 0,035

сурьма - 0,001 - 0,005

олово - 0,001 - 0,005

железо - остальное

∑(As,Sn,Sb) ≤ 0,040

Введение в состав регламентированного количества алюминия способствует лучшему раскислению стали и обеспечивает достаточно высокую чистоту по оксидам, а также достаточно мелкозернистую структуру.

Введение кальция, являющегося десульфатором, и одновременно с этим регламентация верхнего предела содержания серы, фосфора, а также легкоплавких примесей (мышьяка, олова и сурьмы), позволяют снизить их сегрегацию на границах зерен и опасность межзеренного разрушения, что повышает стойкость стали против теплового охрупчивания и сопротивляемость деформационному старению.

Микролегирование стали церием преследует цель создания дополнительных центров кристаллизации, измельчение зерна. Кроме того, церий связывает серу и фосфор, образуя с ними термодинамически устойчивые соединения с высокой температурой плавления, что также повышает стойкость стали к тепловому окрупчиванию.

В ЦНИИ КМ "Прометей" совместно с другими предприятиями и заводами проведен комплекс лабораторных и опытно-промышленных работ по выплавке, пластической и термической обработкам осваиваемой марки стали.

Металл выплавлялся в металлургических электродуговых печах с использованием установки внепечного рафинирования и вакуумирования, а также методом электрошлакового переплава в слитки массой до 56 т. Полученный металл подвергался обработке давлением на промышленном кузнечно-прессовом и прокатном оборудовании.

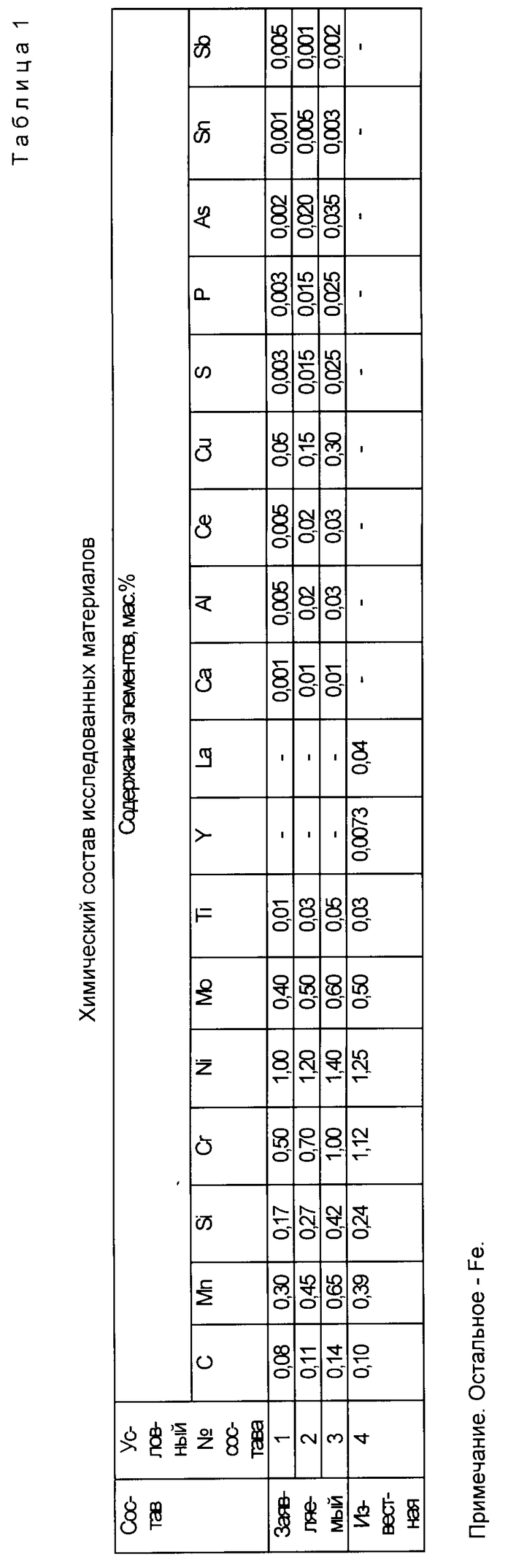

Химический состав заявляемой стали представлен в табл.1.

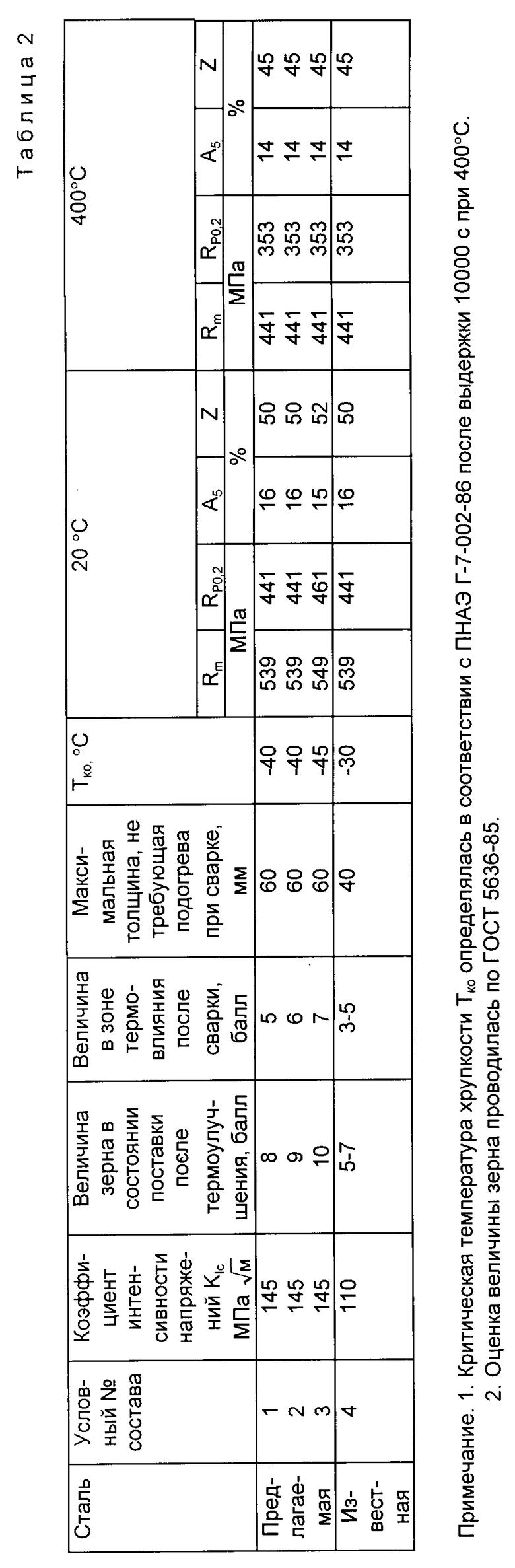

Сравнительные свойства прототипа и заявляемой стали представлены в табл. 2.

Результаты испытаний показывают, что заявляемая сталь при таком же, как у известной стали, уровне прочности имеет более высокое сопротивление хрупкому разрушению, связанное с измельчением зерна как после основной термообработки, так и в зоне сварного соединения, что способствует повышению надежности и ресурса изготовленных из нее сварных конструкций.

Ожидаемый технико-экономический эффект выразится в улучшении сварочно-технологических характеристик, возможности сварки без последующей термической обработки пространственных конструкций из листовых заготовок без опасения получения трещин в процессе сварки и в процессе эксплуатации, что приведет к повышению долговечности защитных оболочек страховочных корпусов, в том числе и при аварийных режимах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК ПОВЫШЕННОЙ БЕЗОПАСНОСТИ И НАДЕЖНОСТИ | 1998 |

|

RU2139952C1 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| МАЛОАКТИВИРУЕМАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2135623C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

Сущность: сталь для страховочных корпусов и защитных оболочек атомных энергетических реакторов содержит следующие компоненты, мас.%: углерод 0,08 - 0,14; марганец 0,30 - 0,65; кремний 0,17 - 0,42; хром 0,50 - 1,00; никель 1,00 - 1,40; молибден 0,40 - 0,60; титан 0,01 - 0,05; алюминий 0,005 - 0,03; кальций 0,001 - 0,01; медь 0,05 - 0,30; церий 0,005 - 0,03; сера 0,003 - 0,025; фосфор 0,003 - 0,025; мышьяк 0,002 - 0,035; сурьма 0,001 - 0,005; олово 0,001 - 0,005; железо остальное, при этом суммарное содержание сурьмы, олова и мышьяка не превышает 0,04%. Техническим результатом изобретения является повышение сопротивления хрупкому разрушению, связанное с измельчением зерна как после основной термообработки, так и в зоне сварного соединения, что способствует повышению надежности и ресурса изготовленных из нее сварных конструкций, работающих при температурах до 400oC. 2 табл.

Сталь для страховочных корпусов и защитных оболочек атомных энергетических реакторов, содержащая углерод, марганец, кремний, хром, никель, молибден, титан, железо, отличающаяся тем, что она дополнительно содержит алюминий, кальций, медь, церий, серу, фосфор, мышьяк, сурьму и олово при следующем соотношении ингредиентов, мас.%:

Углерод - 0,08 - 0,14

Марганец - 0,30 - 0,65

Кремний - 0,17 - 0,42

Хром - 0,50 - 1,00

Никель - 1,00 - 1,40

Молибден - 0,40 - 0,60

Титан - 0,01 - 0,05

Алюминий - 0,005 - 0,03

Кальций - 0,001 - 0,01

Медь - 0,05 - 0,30

Церий - 0,005 - 0,03

Сера - 0,003 - 0,025

Фосфор - 0,003 - 0,025

Мышьяк - 0,002 - 0,035

Сурьма - 0,001 - 0,005

Олово - 0,001 - 0,005

Железо - Остальное

при этом суммарное содержание сурьмы, олова и мышьяка не превышает 0,04 %.

| Сталь | 1977 |

|

SU624952A1 |

| Сталь | 1979 |

|

SU944378A1 |

| Сталь | 1980 |

|

SU891797A1 |

| DE 2838094 B2, 15.04.81 | |||

| Сталь | 1984 |

|

SU1174493A1 |

| Сталь | 1987 |

|

SU1477774A1 |

| SU 1669207 A1, 27.05.96 | |||

| Сталь | 1980 |

|

SU891797A1 |

Авторы

Даты

1998-08-20—Публикация

1997-06-17—Подача