Изобретение относится к получению органо-минеральных адсорбентов, используемых в гидрометаллургии золота для его выделения и концентрирования из многокомпонентных полиметаллических растворов.

Известен способ неорганических материалов пропитка /осаждение/ или получение органического слоя на пористой поверхности за счет внутреннего состава исходного сырья. Последним методом получали органо-минеральные адсорбенты термической обработкой бедных мелинитовых сланцев, где органический слой образовывался на поверхности неорганического вещества за счет карбонизации органического вещества, составляющего 10-16% исходного состава сланцев [1] Недостатком этого способа является малая сорбционная способность по золоту, составляющая 1,17 мг/г за 120 ч.

Известен способ модифицирования физико-механических свойств ячеистых материалов с помощью импрегнатора, состоящего из раствора фурфурола, сланцевых фенолов и полиэтиленполиаминов [2] Этим импрегнатором был модифицирован углеродный адсорбент АР-3. Способ импрегнирования заключается в пропитке в течение 25-30 мин раствором сланцевых фенолов, фурфурола /1:1,5/ с 2% полиэтиленполиаминов, являющихся отвердителями. Гранулы выдерживали на воздухе в течение 24 ч, затем их карбонизовали в токе углекислого газа до 800oC и активировали водяным паром при 800-820oC [3] Этот метод по технической сущности и достигаемому результату является наиболее близким к предлагаемому и выбран в качестве прототипа.

Недостатком способа является относительная сложность технологии импрегнирования, требующая высокой квалификации сотрудников и недостаточно высокая адсорбционная способность импрегнированного адсорбента по золоту, составляющая 2,86 мг/г за 120 ч при исходной концентрации золота в растворах 1,04 мг/г и недостаточным коэффициентом селективности по золоту, равным 28,3%

Задачей предлагаемого технического решения является получение адсорбента по более простой технологии и имеющего более высокую сорбционную и селективную способность по извлечению золота из многокомпонентных растворов.

Сущность предлагаемого способа заключается в том, что используют поликонденсат, полученный взаимодействием подкисленного фурфурола с серусодержащим крекинг-остатком и отработавшим порошковым маслосодержащим цеолитом. Поликонденсат смешивают с древесной смолой в соотношении 65 72:28 35, карбонизуют в атмосфере углекислого газа, активируют в атмосфере водяного пара до обгаров 35-40%

Отличительными от прототипа существенными признаками является изменение технологии, заключающейся в том, что в предлагаемом способе используют отход, полученный при очистке загрязненных сточных вод от нефтяных масел, т.е. маслосодержащий отработавший цеолит, который включается в полимерный блок, получающийся при структурировании серусодержащего крекинг-остатка с подкисленным фурфуролом, который в измельченном виде смешивают с древесной смолой, гранулируют, гранулы карбонизуют в атмосфере углекислого газа, активируют в атмосфере водяного пара до обгаров 35-40%

По сравнению с известными предлагаемое технического решение имеет изобретательский уровень и промышленно применимо на действующем производстве гранулированных углеродных адсорбентов.

Предлагаемый способ позволяет повысить адсорбционную способность адсорбента по извлечению золота из растворов их цианидов. Кроме того, способ позволяет решить экологические проблемы: квалифицированно применить отход нефтепереработки (дважды отработавшие цеолиты) с получением адсорбента, который можно использовать для гидрометаллургии золота.

Для работы использовали следующие исходные продукты:

1. Отработавший цеолит представляет собой смесь цеолитов CaA+NaX общей формулы (Na2Ca)30•(Al,Si)192•O384•260 H2O, который многократно использовался для выделения парафина из нефтяной фракции 200-360oC. Парафины после выделения десорбировались аммиаком и цеолит прокаливался. Он является отходом нефтеперерабатывающего производства. В измельченном виде его использовали для очистки загрязненных трансформаторным маслом Т-22 сточных вод. Насыщенность цеолита составляла 0,23 кг/1 кг.

2. Остаток от термического крекинга газойлевой фракции (крекинг-остаток) имел следующие показатели: плотность 1200 кг/см3, температура размягчения по К и Ш 82oC, коксуемость 39% йодное число 93 г. I2/100 г и содержание, мас. асфальтенов 24;5, карбенов и карбоидов 6,6 и серы 2,3.

З. Фурфурол технический /можно потерявший срок годности/ по ГОСТ 10437-80/.

Способ осуществляют следующим образом: смешивают технический крекинг-остаток с элементарной серой в соотношении 1:20 мас.ч, и нагревают в течение 1,5 ч при температуре 113-117oC с перемешиванием. Полученный блок измельчали и анализировали с целью определения полноты реакции с серой. Иодное число полученного серусодержащего крекинг-остатка составило 38,5. Спиртовой экстракт содержал 0,7% серы.

Отдельно к техническому фурфуролу по каплям добавлялось 2,5% концентрированной серной кислоты при интенсивном перемешивании Сразу же к нему по порциям при перемешивании добавляют измельченный отработавший маслосодержащий цеолит и измельченный крекинг-остаток. Смесь перемешивают до полного затвердевания и выдерживают 5 ч при комнатной температуре 18-20oC. Затем блок доотверждается в термостате при 100oC 5 ч. При этом происходят следующие реакции:

1. Сера присоединяется по двойным связям крекинг-остатка внутри- и межмолекулярно. Помимо этого происходит замещение водородных атомов в алкильных и ароматических фрагментах молекул крекинг-остатка. Образующиеся сульфидные функциональные группы в последующих стадиях при получении адсорбентов будут частично превращаться в сульфоксидные и сульфоновые группы, которые участвуют в общей системе π -электронных облаков неподеленными электронными парами, и будут способствовать усилению адсорбционного поля микропор адсорбентов.

2. Фурфурол вступает во взаимодействие с компонентами крекинг-остатка, т. е. высококонденсированными замещенными ароматическими кольцами, образуя трехмерный сшитый поликонденсат /см. Поконова Ю.В. Спейт Дж. Использование нефтяных остатков. СПб. ИК "Синтез". 1992. 291 с/. Серная кислота, находящаяся в фурфуроле, является катализатором этого процесса. Кроме того, сам фурфурол образует сшитый фурановый полимер.

3. Отработавший цеолит не является нейтральным наполнителем, Гидроксильные группы, находящиеся на поверхности, не занятой нефтяным маслом, вступают в реакции поликонденсации с фурфуролом. Это было доказано методом обработки цеолитов эфирами. После такой обработки цеолиты становились нереакционноспособными. /См. Поконова Ю.В. Химия и технология галогенэфиров. Л. изд. ЛГУ, 1982г/. Возможность такой обработки и является доказательством реакционной способности поверхностных гидроксильных групп. Масляная фракция, поглощенная цеолитом не полностью покрывает его поверхность. Блок поликонденсата измельчают до порошкообразного состояния и смешивают в малоксере при 50-80oC с древесной смолой, взятой в количестве 28-35% Полученную смесь при 60-80oC гранулируют на гидравлическом прессе через фильтры 4,5-5 мм. Гранулы вылеживают на воздухе при 15-20oC в течение 6 ч, затем термоокисляют при 150oC в токе воздуха во вращающейся электропечи. Карбонизацию гранул проводят в токе углекислого газа при 800±10oC и активацию в токе водяного пара при 800±10oC до обгаров 35-40% Эта технология обеспечивает неожиданный положительный эффект повышение сорбционной способности до 4,37 мг/г и селективности при извлечении золота до 37,41% Полученные адсорбенты могут быть использованы в существующей технологии гидрометаллургии золота взамен существующего промышленного КАД-иодный, т. к. имеют большую сорбционную емкость. Получение их может быть осуществлено на действующем промышленном оборудовании. Примеры конкретного исполнения способа приведены ниже.

Пример 1. Вначале приготавливают серусодержащий крекинг-остаток. Для этого берут 60 г элементарной серы, ее измельчают и по частям прибавляют к 300 г расплавленного крекинг-остатка при перемешивании. При температуре 115±2oC перемешивают смесь в течение 1,5 ч до прекращения запаха сероводорода. В нагретом состоянии смесь выливают в эмалированную емкость, где она застывает. Полученный блок измельчают до порошкового состояния />1% 0,1 мм/. Иодное число полученного серусодержащего крекинг-остатка составляло 38,5, спиртовой экстракт из полученного блока содержал 0,7% серы. Затем готовят раствор из 487,5 т технического фурфурола /можно потерявшего срок годности/ и 12,5 концентрированной серной кислоты, прибавляя последнюю по каплям при интенсивном перемешивании. Не останавливая перемешивания к кислому фурфуролу прибавляют 110 г порошкообразного отработавшего цеолита и 330 г серусодержащего крекинг-остатка. Смесь перемешивают 0,5 ч до ее загустевания и оставляют 5 ч при комнатной температуре /18-20oC/. Затем блок доотверждается в термостате при 100±2oC в течение 5 ч. Полученный блок измельчается до порошкового состояния. 2100 г этого поликонденсата смешивается с 320 г древесной смолы, нагретой до 70oC в малоксере и полученную смесь гранулируют на гидравлическом прессе через фильеры 4,5-5 мм. Гранулы вылеживаются на воздухе при 20±2oC в течение 10 ч, затем их термостатируют при 150oC в токе воздуха во вращающейся электропечи. Карбонизацию гранул проводят в токе углекислого газа при 800±10oC, а активацию в токе водяного пара при 800±10oC.

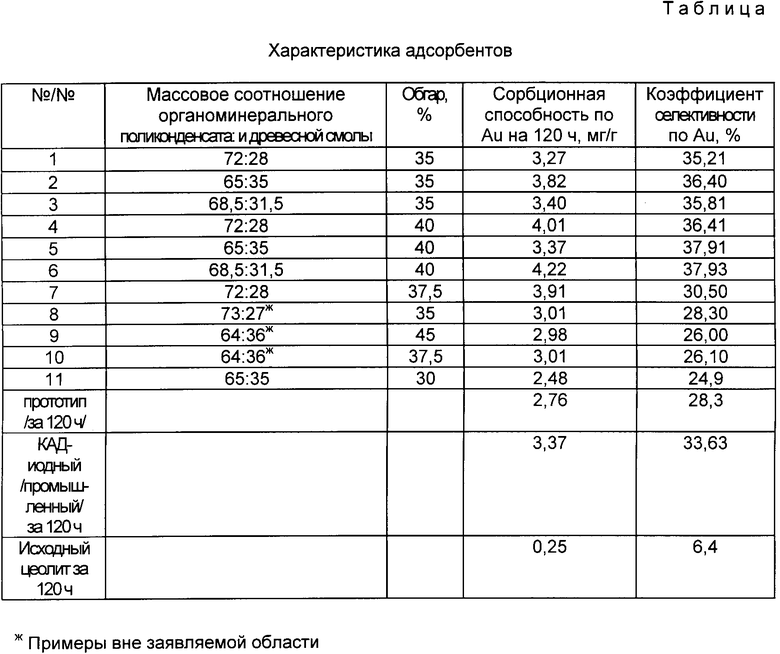

Примеры 2, 3. Аналогичны примеру 1, отличаются только соотношением поликонденсата и древесной смолы /см. таблицу/.

Примеры 4-7. Отличаются величиной обгара при активации /см. таблицу/.

Определение сорбционной емкости проводили методом абсорбционной спектрофотометрии на приборе Перкин-Элмер модели 503 в статических условиях методом постоянных концентраций целевого компонента и солевого состава. В опытах использовали навески 0,25 г. Отношение массы сорбента к массе /объему/ раствора 1:2000. Показатель селективности определяли как отношение массовой доли золота к сумме всех учтенных металлов в /Поконова Ю.В. Грабовский А.И. //ЖПХ. 1994, N 7, с.1207/. Для исследования был использован реальный раствор золотодобывающей фабрики, содержащий элементы в следующих количествах, мас. ч. Au 1,08; Ag 0,24; Cu 4,36; Zn 21,4; Ni 0,94; Co 0,50; сумма металлов 28,52; цианистый натрий 40.

Способ позволяет повысить сорбционную способность на 58% а селективность на 34% по сравнению с прототипом, а также утилизировать отходы производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1996 |

|

RU2104778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1995 |

|

RU2118202C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 1991 |

|

RU2008259C1 |

| Способ получения углеродного адсорбента | 1990 |

|

SU1723033A1 |

| Способ получения углеродного адсорбента | 1989 |

|

SU1611856A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МОЛЕКУЛЯРНОГО СИТА | 2015 |

|

RU2578147C1 |

| Способ получения углеродного адсорбента | 1990 |

|

SU1717538A1 |

| Способ получения углеродного адсорбента | 1989 |

|

SU1682304A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2002 |

|

RU2208579C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ЗАЩИТЫ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОТ ОСТАТКОВ ПЕСТИЦИДОВ В ПОЧВЕ | 2000 |

|

RU2167102C1 |

Изобретение относится к получению адсорбентов, используемых в гидрометаллургии благородных металлов для выделения и концентрирования золота. Сущность: приготавливают серусодержащий крекинг-остаток, который является исходным продуктом для получения поликонденсата из подкисленного фурфурола и измельченного маслосодержащего отработавшего цеолита нефтепереработки. Полученный блок поликонденсата измельчают, смешивают при 70oC с древесной смолой, карбонизуют при 800±10oC в токе углекислого газа, активируют при 800±10oC в токе водяного пара до обгаров 35-40%. 1 табл.

Способ получения органо-минерального адсорбента, включающий смешение продукта на основе поликонденсата фурфурола с древесной смолой, гранулирование, карбонизацию и активацию гранул, отличающийся тем, что в качестве поликонденсата используют продукт взаимодействия подкисленного фурфурола с серусодержащим крекингостатком и порошковым отработавшим маслосодержащим цеолитом нефтепереработки и вводят его в древесную смолу в массовом соотношении поликонденсат смола 65 72 28 35, а активацию проводят до обгаров 35 40%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гринберг И.В., Панькова Т.В | |||

| Химия твердого топлива, 1980, N 3, с.67-72 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поконова Ю.В., Мусиенко Л.И | |||

| Сланцевая промышленность, 1986, N 1, с.18-20 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Поконова Ю.В | |||

| Высокоэффективные углеродные адсорбенты из продуктов переработки горючих ископаемых | |||

| - Изд | |||

| АН СССР ВИНИТИ | |||

| Итоги науки и техники, 1988, т.15, с.100. | |||

Авторы

Даты

1998-01-10—Публикация

1996-11-05—Подача