Изобретение относится к области получения органо-минеральных адсорбентов, используемых для сорбции ртути.

Известны способы, в которых для модифицирования свойств пористых неорганических материалов, в том числе адсорбентов, применяется или пропитка (осаждение) на пористой поверхности органического слоя за счет внутреннего состава. Последним методом получали органо-минеральные адсорбенты термической обработки бедных менилитовых сланцев, где органический слой образовывался на поверхности неорганического вещества за счет карбонизации органического вещества сланца, составляющего 10 -16% исходного состава (Гринберг И.В., Панькова Т.В. - Химия твердого топлива, 1980, N 3, c. 67).

С целью модифицирования физико-механических свойств ячеистых материалов был предложен импрегнатор, состоящий из раствора фурфурола, сланцевых фенолов и полиэтиленполиаминов (Поконова Ю.В., Мусиенко Л.И. Сланцевая промышленность, 1986, N 1, с. 18). Этим импрегнатором был модифицирован углеродный адсорбент АР-3. Способ импрегнирования заключается в пропитке в течение 25-30 мин раствором сланцевых фенолов, фурфурола (1:1,5) с 2% полиэтиленполиаминов, являющихся отвердителями. Гранулы выдерживали на воздухе в течение 24 ч, затем их карбонизовали в токе углекислого газа до 800oC и активировали водяным паром при 800 - 820oC (Поконова Ю.В Высокоэффективные углеродные адсорбенты из продуктов переработки горючих ископаемых. - Изд. АН СССР, ВИНИТИ, Итоги науки и техники, т. 15, 1988). Этот метод по технической сущности и достигаемому результату является наиболее близким к заявленному и выбран в качестве прототипа.

Недостатком способа является недостаточно высокая адсорбционная способность импрегнированного адсорбента по ртути, составляющая 5,2 мг/г за 120 ч при исходной концентрации ртути 0,04 мг/л.

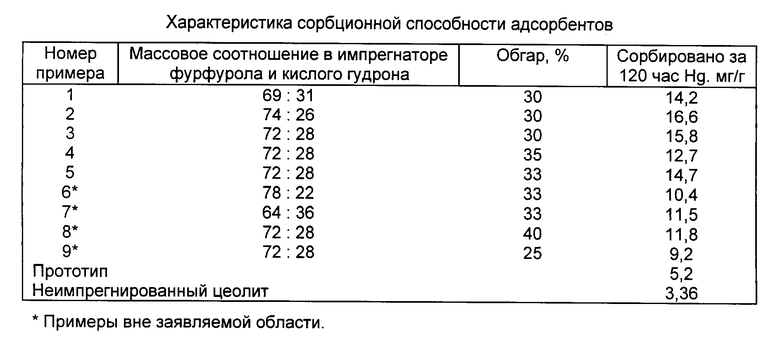

Задачей предлагаемого технического решения является получение адсорбента, имеющего более высокую сорбционную способность по извлечению ртути из растворов. Сущность заявляемого способа заключается в том, что отработавший цеолит нефтепереработки импрегнируют раствором фурфурола с кислым гудроном при массовом соотношении (69-74) : (26-31), карбонизуют в атмосфере углекислого газа, активируют в атмосфере водяного пара до обгаров 30-35%.

Отличительными от прототипа существенными признаками является то, что в заявляемом способе используют отработавший цеолит и новый импрегнатор, а именно раствор фурфурола в кислым гудроном в массовом соотношении (69-74) - (26-31). По сравнению с известным заявляемое техническое решение имеет изобретательский уровень и промышленно применимо. Оно позволяет решить экологические проблемы - квалифицировано использовать два отхода нефте- и сланцепереработки с получением адсорбента, который используется для очистки сточных вод. Предлагаемый способ позволяет повысить адсорбционную способность адсорбента по извлечению ртути из растворов.

Для работы использовались следующие исходные продукты: отработавший цеолит представляет собой смесь цеолитов CaA+NaX общей формулы (Na2Ca)30(Al, Si)192O384 260 H2O, который многократно использовался для выделения парафина из нефтяной фракции 200-360oC. Парафины после выделения десорбировались аммиаком и цеолит прокаливался. Он является отходом производства. Отработавший цеолит имел удельную поверхность 910-920 м2/г и извлечение ртути за 120 ч у него равнялось 0,36 мг/г при исходной концентрации ртути 0,04 мг/л. Кислые гудроны - отходы сернокислотной очистки сланцепродуктов содержат 30 - 40% смолисто-асфальтеновых веществ, 20-30% сульфокислот и до 70% свободной серной кислоты. Смолисто-асфальтеновые вещества и органические сульфокислоты вступают в реакцию поликонденсации с фурфуролом, а серная кислота является катализатором этой поликонденсации.

Способ осуществляется следующим образом: смешивают технический (можно потерявший срок годности) фурфурол с кислым гудроном в массовом соотношении (69-74) - (26-31) и быстро пропитывают слой цеолита. Пропитанный цеолит выдерживают в воздухе в течение 24 ч. Органо-минеральные адсорбенты получают путем карбонизации в токе углекислого газа при 800±10oC и активации водяным паром при 800±10oC импрегнатора, находящегося на поверхности цеолита до обгаров 30-35%, что обеспечивает неожиданный положительный эффект - повышение сорбционной способности по ртути до 16,6 мг/г.

Еще одним положительным эффектом является возможность регенерации органо-минерального адсорбента обычным дешевым промышленным методом - обработкой водяным паром. Неимпрегированный цеолит при такой регенерации разбухает и теряет часть механической прочности.

Полученные адсорбенты могут быть использованы в существующих промышленных установках взамен выпускаемых, т.к. имеют большую сорбционную емкость. Получение их может быть осуществлено на действующем промышленном оборудовании.

Пример 1. Отработавший цеолит с нефтеперерабатывающего завода помещают в колонку длиной ≈ 30 и шириной 10 см с пористым дном, к нижней части которой присоединен приемник для сбора непропитавшегося импрегнатора и боковым краном, расположенным в нижней части колонки после пористого дня, он через дроссельную склянку подсоединяется к вакууму. Колонку заполняют наполовину отработавшим цеолитом, закрывают ее, включают насос, который ведет отсос в течение 20 мин. Затем наливают первую порцию импрегнатора, включают насос. При работающем насосе порциями по 100-150 г приливают импрегнатор - предварительно приготовленный раствор кислого гудрона 310 г и технического фурфурола 690 г (ГОСТ 10437-80). Вся операция занимает 12 - 15 мин. Пропитанный цеолит оставляют в колонке на 0,5 ч для сформирования трехмерной поликонденсационной структуры импрегнатора. Затем его высыпают на плоский металлический поддон, который закрывается металлическим листом. Поступательным движением со встряхиванием разделяют слипшиеся частички. Импрегнированный цеолит оставляют на воздухе 24 ч для доотверждения трехмерной структуры импрегнатора. Затем его карбонизуют во вращающейся электропечи углекислым газом до 800 ± 10oC и активируют в той же печи при 800±10oC водяным паром до обгаров 39 - 35% (см. табл.).

Адсорбционную способность по ртути определяют методом атомно-абсорбционной спектрофотометрии на приборе "Перкин-Элмер" модели 503. Кинетические характеристики снимают методом постоянных концентраций целевого компонента и солевого состава (со сменой раствора в статических условиях) (Славин У. Атомно-абсорбционная спектроскопия. Пер. с англ. - Л.: Химия, 1971, 296 с.).

Для осуществления способа использовалась сточная вода следующего состава: pH 8,12, общая щелочность 5,0; общая жесткость 12,4; окисляемость 11,8; содержание, мг/л:

Сульфат-ион - 480

Хлор-ион - 124,1

Кальций-ион - 53,4

Магний-ион - 11,8

Ртуть (HgNO3)2 - 1,24

Примеры 2-3 аналогичны примеру 1. Отличаются только соотношением компонентов импрегнатора.

Примеры 4-5 отличаются от примеров 1-3 обгаром.

Из данных, приведенных в таблице, видно, что за границами заявляемых пределов (прим. 6,7 и 8,9) сорбционная емкость по ртути понижается. Адсорбент имеет большую сорбционную емкость по ртути, чем прототип и тем более неимпрегнированный отработавший цеолит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1996 |

|

RU2104778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1996 |

|

RU2101080C1 |

| Способ получения углеродного адсорбента | 1989 |

|

SU1712306A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2086504C1 |

| Способ получения углеродного адсорбента | 1980 |

|

SU966002A1 |

| Способ получения гранулированного углеродного адсорбента | 1981 |

|

SU1020372A1 |

| Способ получения углеродного адсор-бЕНТА для пОглОщЕНия пОляРНыХ гАзОВ | 1979 |

|

SU850205A1 |

| Способ получения углеродного адсорбента | 1990 |

|

SU1717538A1 |

| Способ получения углеродного адсорбента | 1990 |

|

SU1723033A1 |

| Способ получения углеродного адсорбента | 1989 |

|

SU1680621A1 |

Изобретение относится к получению адсорбентов, используемых для сорбции ртути. Сущность изобретения - повышение сорбционной емкости адсорбента по ртути. Способ получения органо-минерального адсорбента включает импрегнирование отработавшего цеолита нефтепереработки, карбонизацию в атмосфере углекислого газа, активацию в атмосфере водяного пара до обгаров 30 - 35%. Массовое соотношение компонентов в импрегнаторе фурфурол : кислый гудрон равно 69 - 74 : 26 - 31. Адсорбент обладает по сравнению с притотипом сорбционной емкостью по ртути в 2 раза большей, а по сравнению с неимпрегнированным цеолитом почти в 4 раза выше.

\\\1 Способ получения органо-минерального адсорбента, включающий импрегнирование минерального сорбента, карбонизацию в атмосфере углекислого газа, активацию в атмосфере водяного пара, отличающийся тем, что в качестве импрегнатора используют раствор кислого гудрона в фурфуроле в массовом соотношении (26 - 31) : (69 - 74), в качестве минерального сорбента используют цеолит, а активацию ведут до обгаров 30 - 35%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гринберг И.В., Панькова Т.В | |||

| Химия твердого топлива, 1980, N 3, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поконова Ю.В., Мусиенко Л.Т | |||

| Сланцевая промышленность, 1986, N 1, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Поконова Ю.В | |||

| Высокоэффективные углеродные адсорбенты из продуктов переработки горючих ископаемых | |||

| - Изд.АН СССР, ВИНИТИ, Итоги науки и техники, т | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1998-08-27—Публикация

1995-10-10—Подача