Изобретение относится к обработке металлов давлением и может быть использовано в прутках и трубах из труднодеформируемых материалов.

Известен способ горячей экструзии (наиболее благоприятный метод деформирования дисперсно-упрочненных композиционных материалов (ДУКМ), обеспечивающий большие степени обжатия [1]. После горячей экструзии холодную или теплую деформацию (волочение, прокатка) проводят в несколько переходов с целью создания оптимальной дислокационной структуры, чем обеспечивают существенное повышение длительной прочности и высокотемпературной стабильности ДУКМ. Обжатие за переход составляет 5-25%, суммарное обжатие может превышать 95%. С целью повышения жаропрочности и пластичности проводят термообработку изделий. Однако, как показала практика, разрушение металлоизделий из ДУКМ происходит и после обработки за счет остаточных напряжений, формирующихся в процессе пластического деформирования.

Указанный недостаток частично устраняется в известном технологическом процессе получения изделий из ДУКМ методом гидроэкструзии [1]. Осесимметричную заготовку, полученную горячим прессованием из ДУКМ, нагревают в индукционной печи до заданной температуры и загружают в контейнер пресса, где осуществляют гидроэкструзию изделия (прутка или трубы), деформируют заготовку из ДУКМ в матрицах с коническим рабочим каналом. Однако при этом вытяжку заготовки осуществляют без учета механизма формирования остаточных напряжений, без оценки влияния уровня остаточных напряжений на эксплуатационную стойкость изделий.

Предлагаемый способ деформирования осесимметричных заготовок позволяет получать сплошные качественные заготовки из ДУКМ за счет предотвращения последеформационного разрушения изделий от остаточных напряжений.

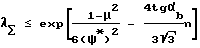

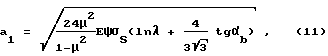

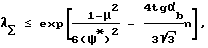

Это достигается тем, что в известном способе деформирования осесимметричных заготовок из дисперсрно-упрочненных композиционных материалов, включающем деформирование в матрицах с коническим рабочим каналом, суммарную допустимую вытяжку определяют из условий предотвращения последеформационного разрушения от остаточных напряжений по формуле ,

,

где - суммарная вытяжка;

- суммарная вытяжка;

d0, dk - начальный и конечный диаметры заготовки;

μ - коэффициент Пуассона материала заготовки;

ψ* - параметр, характеризующий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений;

αb - угол наклона образующей рабочего конуса матрицы к оси деформирования;

n - количество переходов при многопереходном деформировании.

Как известно, в процессах пластического деформирования часть затрачиваемой на деформацию энергии выделяется в виде тепла пластического деформирования, а часть энергии сохраняется в деформируемом теле в виде потенциальной энергии остаточных напряжений Uo [2].

При этом U0 = ψ•Uдеф, (1)

где

Uдеф - энергия пластического деформирования;

ψ - коэффициент, определяющий долю энергии остаточных напряжений.

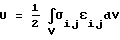

Потенциальную энергию напряжений находят при известных компонентах тензора напряжений σij и тензора деформации εij , связанных между собой с помощью обобщенного закона Гука , (2)

, (2)

где

V - объем изделия.

Величину энергии пластического деформирования определяют по технологическим параметрам волочения , (3)

, (3)

где

σS - - сопротивление деформации обрабатываемого материала;

ε - степень деформации.

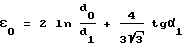

Усредненную по сечению прутка степень деформации рассчитывают по формуле [3] , (4)

, (4)

где

d0, d1 - диаметр заготовки до и после перехода соответственно.

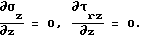

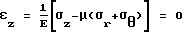

При производстве осесимметричных изделий после пластического деформирования под действием остаточных напряжений реализуется схема плоского упругого деформированного состояния. Характерным для этой схемы является отсутствие осевых деформаций εz = 0 , а также условия осевой симметрии

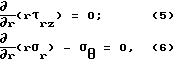

Систему дифференциальных уравнений для упругого состояния, соответствующего действию остаточных напряжений в цилиндрической системе координат r, z, θ , записывают в упрощенном виде

где

σr,σθ,σz,σrz - радиальные, окружные, осевые и сдвиговые напряжения соответственно.

Из условия ,

,

получили σz = μ(σr+ σθ), (7)

где

E - модуль упругости обрабатываемого материала.

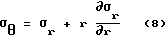

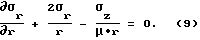

Из (5) следует, что τrz = 0 . Продифференцировав (6) по r, определяют

и получают дополнительное уравнение связи напряжений и

Из решения дифференциальных уравнений (8) и (9) определяют σr и σθ при заданном распределении напряжений σz .

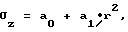

Задают σz в виде ряда

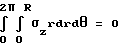

содержащего неизвестные параметры a0 и a1. Исключив a0 из условия самоуравновешенности остаточных напряжений ,

,

где

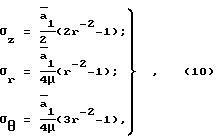

2R - диаметр изделия, из уравнений (8) и (9) получают

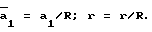

где

Из решения (1) с учетом (2), (3), (4) и (10) определяют

здесь λ - вытяжка за переход.

Как показала оценка напряженного состояния осесимметричной заготовки с точки зрения прочности, наибольшую опасность представляют растягивающие окружные остаточные напряжения σθ в поверхностных слоях проволоки, где они достигают наибольшей величины. Допустимую вытяжку при деформировании заготовок из ДУКМ определяют с учетом условия прочности σθ ≤ σS .

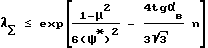

При многопереходном волочении, прессовании суммируют степень деформации по переходам и получают формулу для определения суммарно допустимой вытяжки при деформировании осесимметричных заготовок из ДУКМ в матрицах с коническим рабочим каналом

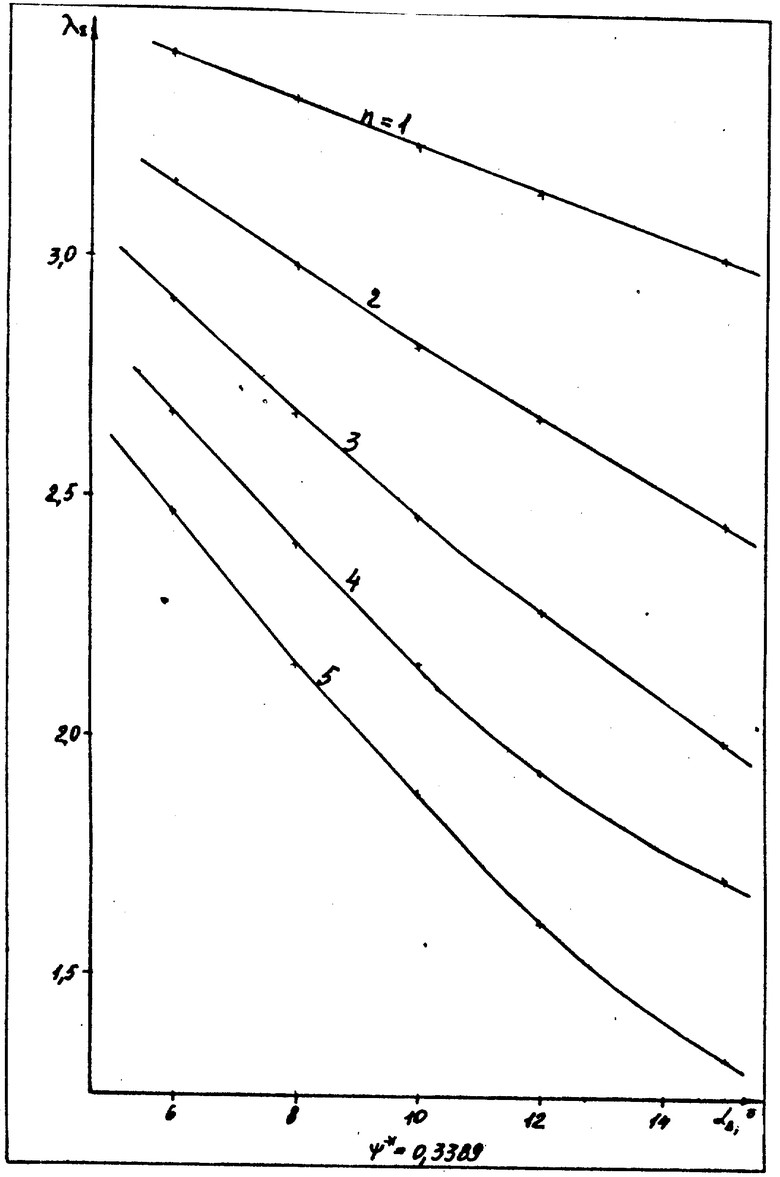

На чертеже приведены значения величины суммарной вытяжки осесимметричной заготовки из ДУКМ с ψ* = 0,3389 в зависимости от технологических параметров обработки (количества переходов, угла наклона образующей рабочего конуса матрицы к оси деформирования).

Пример конкретного выполнения.

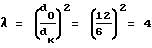

Из прутка диаметром 12 мм необходимо получить пруток диаметром 6 мм. Материал прутка - дисперсно-упрочненный композиционный материал с ψ* = 0,3389 , μ = 0,31 . Угол наклона образующей рабочего конуса матрицы - 10o.

Обычно вытяжку определяют  . После деформирования осесимметричной заготовки за один проход обнаружили, что на поверхности заготовки появились продольные трещины.

. После деформирования осесимметричной заготовки за один проход обнаружили, что на поверхности заготовки появились продольные трещины.

Определили допустимую вытяжку по предложенной формуле (12) или по чертежу. При n = 1 она составила 3,56, следовательно, за один переход можно получить пруток диаметром 6,36 мм, а необходимый размер изделия - за 2 перехода. При этом получен пруток с гладкой сплошной качественной поверхностью.

При использовании предлагаемого способа деформирования осесимметричных заготовок из ДВУКМ повышаются надежность, прочность, долговечность и эксплуатационная стойкость готовых изделий вследствие благоприятного распределения остаточных напряжений, уменьшаются отходы металла в брак.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1996 |

|

RU2117541C1 |

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| СПОСОБ ПРОИЗВОДСТВА ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ ПОВЫШЕННОЙ ТОЧНОСТИ | 2017 |

|

RU2661161C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1997 |

|

RU2125252C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 2004 |

|

RU2276779C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1995 |

|

RU2101108C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА ПРИ ПРОИЗВОДСТВЕ ПРУТКОВЫХ МЕТАЛЛОИЗДЕЛИЙ | 2021 |

|

RU2775810C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ МЕТАЛЛОИЗДЕЛИЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ | 2016 |

|

RU2622552C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЯХ | 2009 |

|

RU2415390C1 |

Изобретение может быть использовано для производства прутков и труб из труднодеформируемых материалов. Способ деформирования осесимметричных заготовок из дисперсно-упрочненных композиционных материалов включает деформирвание в матрицах с коническим рабочим каналом. При этом суммарную допустимую вытяжку определяют из условий предотвращения последеформационного разрушения от остаточного напряжения по формуле

где  - суммарная вытяжка; do, dk - начальный и конечный диаметр заготовки; μ - коэффициент Пуассона материала заготовки; ψ* - параметр, характеризующий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений; αв - угол наклона образующей рабочего конуса матрицы к оси деформирования; n - количество переходов при многопереходном деформировании. Данный способ позволяет повысить прочность, долговечность и эксплуатационную стойкость готовых изделий. 1 ил.

- суммарная вытяжка; do, dk - начальный и конечный диаметр заготовки; μ - коэффициент Пуассона материала заготовки; ψ* - параметр, характеризующий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений; αв - угол наклона образующей рабочего конуса матрицы к оси деформирования; n - количество переходов при многопереходном деформировании. Данный способ позволяет повысить прочность, долговечность и эксплуатационную стойкость готовых изделий. 1 ил.

Способ деформирования осесимметричных заготовок из дисперсно-упрочненных композиционных материалов, включающий деформирование в матрицах с коническим рабочим каналом, отличающийся тем, что суммарную допустимую вытяжку определяют из условий предотвращения последеформационного разрушения от остаточных напряжений по формуле

где  суммарная вытяжка; do, dk - начальный и конечный диаметр заготовки; μ - коэффициент Пуассона материала заготовки; ψ* - параметр, характеризующий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений; αb - угол наклона образующей рабочего конуса матрицы к оси деформирования; n - количество переходов при многопереходном деформировании.

суммарная вытяжка; do, dk - начальный и конечный диаметр заготовки; μ - коэффициент Пуассона материала заготовки; ψ* - параметр, характеризующий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений; αb - угол наклона образующей рабочего конуса матрицы к оси деформирования; n - количество переходов при многопереходном деформировании.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Береснев Б.И., Езерский К.И., Тpушин Е.В., Каменецкий Б.И | |||

| /Высокие да вления в современных технологиях обработки металлов | |||

| - М.: Наука, 1988, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Яловой Н.И., Тылкин М.А., Полухин П.И., Васильев Д.И | |||

| Тепловые проц ессы при обработке металлов и сплавов давлением | |||

| - М.: Высшая школа, 1973 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Колмогоров Г.Л | |||

| Гидродинамическая смазка при обработке металлов давлен ием | |||

| - М.: Металлургия, 1986, с.56. | |||

Авторы

Даты

1998-06-20—Публикация

1996-03-14—Подача