Заявляемое изобретение относится к обработке металлов давлением, а именно к способам изготовления пластин для теплообменников беструбного типа из тонколистового материала. Этот способ может использоваться в области производства разнородных охладителей или нагревателей и много других теплообменников.

Аналогом предлагаемого изобретения является способ изготовления пластинчато-трубного теплообменника (Авт. свидет. СССР N 1218286, F 28 F 3/04, 15.03.86), содержащий, помимо прочего, многопереходную штамповку рифтов в пластинах путем вытяжки растяжением и пробивку отверстий в рифтах.

Недостаток этого аналога сводится к тому, что изготовление таких пластин при уменьшении расстояния между отверстиями и увеличении высоты отбортовок приводит к увеличению брака продукции из-за защемления окружающим объемом металла формующих объемов металла между рифтами, как единого целого. Поэтому возникает недостача металла для выполнения рифтов при их вытяжке.

За прототип заявляемого изобретения выбран способ изготовления пластины пластинчато-трубного теплообменника, содержащий многопереходную штамповку рифтов путем их вытяжки растяжением с перераспределением формующих объемов металла и пробивку отверстий и рифтах (RU 2101117 C1, F 28 F 3/08, 10.01.98).

Частичное ликвидирование факторов защемления формующих объемов металла осуществлено в способе по прототипу за счет смещения центра этих рифтов на последующих переходах штамповки. Однако, определенная доля этого защемления остается на последних переходах штамповки, что также является недостатком способа по прототипу.

Задача предлагаемого изобретения заключается в расширении технологических возможностей при изготовлении пластин для пластинчато-трубного теплообменника.

Поставленная задача достигается тем, что способ изготовления пластины пластинчато-трубного теплообменника, содержащего многопереходную штамповку рифтов путем их вытяжки растяжением с перераспределением формующих объемов металла и пробивку отверстий в рифтах, согласно заявляемого изобретения перед штамповкой рифтов выполняют просечки возле этих рифтов, а пробивку отверстий в рифтах осуществляют одновременно с загибкой пластины в зоне выполненных просечек; линию просечек на каждом их конце ориентируют в пределах ±15o от перпендикуляра к касательной линии у границы соседнего рифта, к которому направлена эта просечка.

Существенные отличия заявляемого изобретения сводятся к тому, что, во-первых, этот способ имеет операцию выполнения просечек перед осуществлением штамповки, а, во-вторых, линию концов просечки ориентируют относительно перпендикуляра к касательной линии у границы соседнего рифта в пределах не более ±15o, что получено практически.

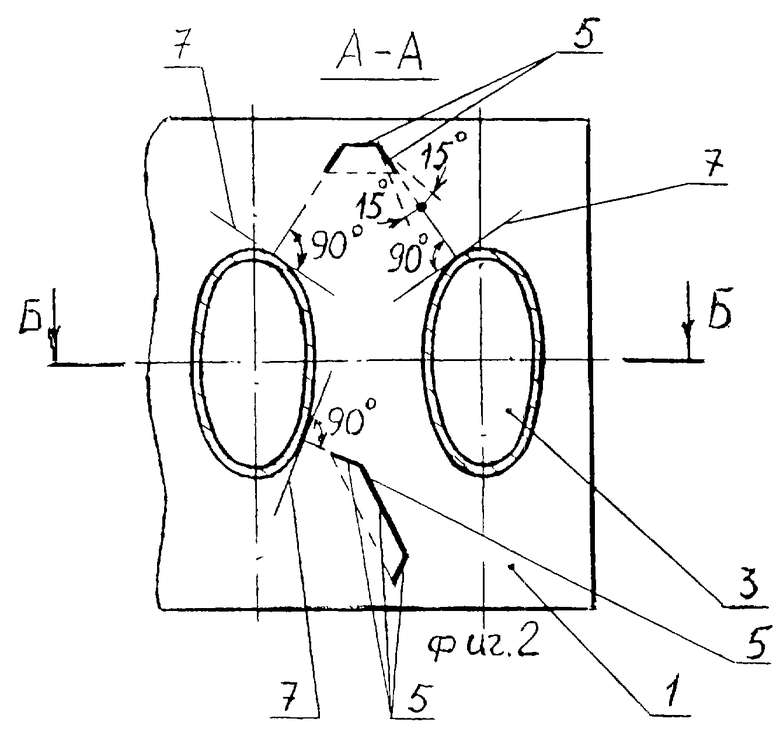

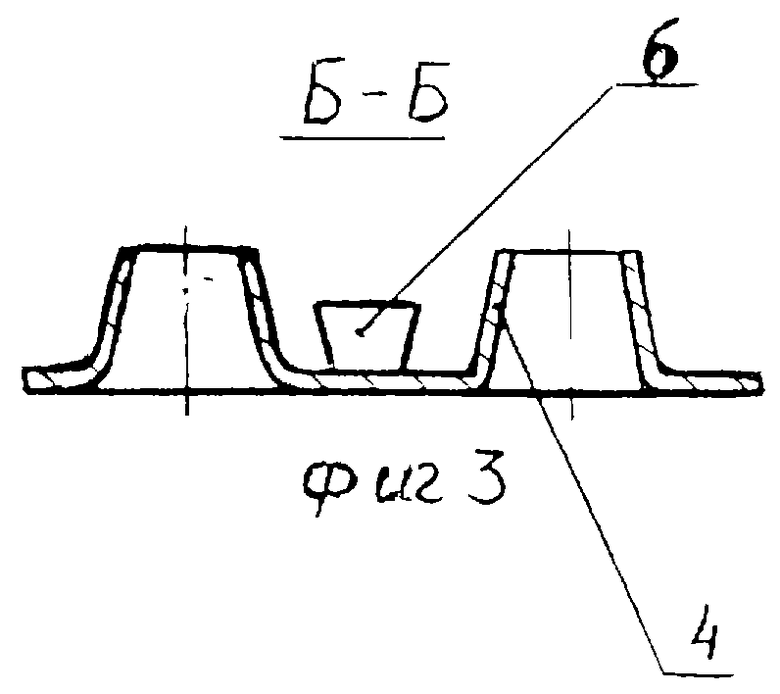

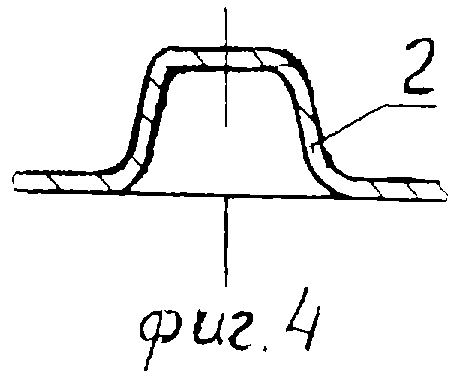

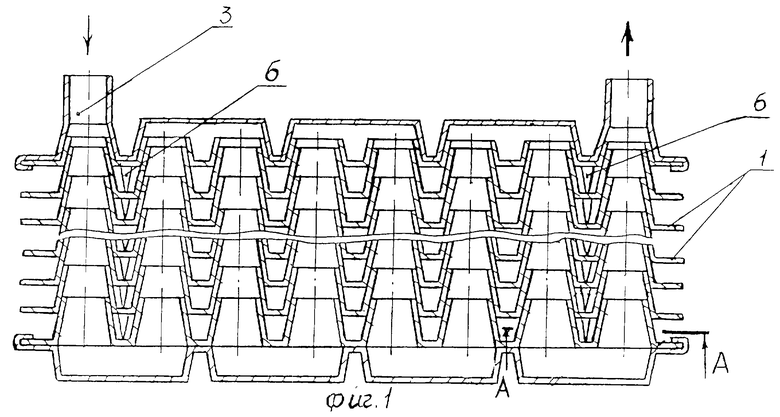

Предлагаемое изобретение поясняется следующими чертежами: фиг. 1 - продольное сечение пластинчато-трубного теплообменника, фиг. 2 - вид сверху пластины этого теплообменника, фиг. 3 - вид сбоку пластины, фиг. 4 - вид сбоку рифта, где 1 - пластина, 2 - рифт, 3 - отверстие, 4 - отбортовка, 5 - просечка, 6 - загнутая часть пластины в зоне просечки, 7 - касательная линия.

Для изготовления пластины по заявляемому способу необходимо, как показано на фиг. 2, провести касательную линию (7) у границы планируемого соседнего рифта (2), а именно формующего углубления, в зоне которого должно быть отверстие (3) с отбортовкой (4). Установленный перпендикуляр к этим касательным линиям показывает направление линии концов просечки (5), которую прорезают возле планируемых рифтов. Причем, это направление не должно превышать угол 15o от установленного перпендикуляра. Дальше выполняют многопереходную штамповку рифтов. На последней операции пробивают отверстия в рифтах и одновременно гнут часть пластины (6) в зоне просечки.

Размещение просечек перед штамповкой рифтов способствует устранению защемления и дальше перераспределению объемов металла, который стягивается в эти рифты. А именно, просечка в объеме металла между формующими рифтами разделяет этот металл и тем самым освобождает от защемления каждый его поток в соседние рифты.

Направление линии на концах просечки в пределах ±15o от перпендикуляра к касательной линии у рифтов предохраняет появление брака в отбортовках (разрывов, трещин, закусов) при штамповке. Это условие способствует торможению возможного распространения трещины у самих концов просечки потому, что силы стягивания металла в зону рифтов направлены параллельно или близко к параллели силам на разрыв просечки.

Присутствие просечек в пластине с рифтами дает возможность на последней операции (пробивка отверстий) выполнить одновременно загибку в зоне этих просечек. Загнутая часть пластины (6) выполняет роль упора при сборке их в пакет для постоянного зазора между этими пластинами в готовой конструкции теплообменника (фиг. 1), а также дополнительный эффект турбулизации потока пропускаемого теплоносителя для повышения теплообмена.

Таким образом, за счет указанных технологических операций при изготовлении указанных пластин достигается перераспределение объема металла из зон, которые не имеют рифтов, в зоны этих рифтов для их пополнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2139484C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2139483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО ЭЛЕМЕНТА | 2004 |

|

RU2289077C2 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2145051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1995 |

|

RU2101117C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2002 |

|

RU2237539C2 |

| СПОСОСБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1997 |

|

RU2137077C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2137076C1 |

| Способ изготовления пластины пластинчато-трубного теплообменника | 1988 |

|

SU1733898A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-БЕСТРУБНОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2286527C1 |

Изобретение может использоваться в изготовлении пластин для разнообразного рода теплообменников и других конструкций теплотехнического назначения, в которых необходимо увеличивать теплообменные поверхности. Техническим результатом изобретения является расширение технологических возможностей получения пластины для пластинчато-трубного теплообменника. Для достижения технического результата перед штамповкой рифтов выполняют просечки возле этих рифтов, а пробивку отверстий в рифтах осуществляют одновременно с загибкой пластины в местах выполненных просечек, линию просечек на каждом их конце ориентируют в пределах ±15° от перпендикуляра к касательной линии у границы соседнего рифта, к которому направлена эта просечка. 1 з.п.ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1995 |

|

RU2101117C1 |

| RU 2003411 C1, 30.11.93 | |||

| Способ изготовления теплообменника | 1986 |

|

SU1384914A1 |

| Способ изготовления теплообменника | 1986 |

|

SU1430714A2 |

| Способ изготовления пластины пластинчато-трубного теплообменника | 1988 |

|

SU1733898A1 |

| Способ изготовления пластинчато-трубного теплообменника | 1984 |

|

SU1218286A1 |

Авторы

Даты

2000-01-20—Публикация

1998-05-05—Подача