Изобретение относится к обработке металлов добавлением, в частности к способам изготовления пластин теплообменников беструбного типа из тонколистового материала, используемых в качестве радиаторов, охладителей и других конструкций теплообменных аппаратов.

Аналогом предлагаемого изобретения является способ изготовления пластинчато-трубного теплообменника (авт. свид. СССР N 1218286, Б.И. N 10 за 1986 г. ), который включает способ изготовления пластин с отбортовками у их отверстий путем многопереходной штамповки рифтов в пластине и последующей пробивки отверстий в готовых рифтах.

Недостаток этого аналога сводится к ограниченной возможности получения высоких отбортовок на небольшом расстоянии между отверстиями из-за появления брака в виде трещин, разрывов и прочее.

В качестве прототипа заявляемого изобретения выбран способ изготовления пластины пластинчато-трубного теплообменника по авторскому свид. СССР N 1733898, СКТБ, от 15.05.92 г., F 28 F 3/04, D 21 D 22/04, который включает многопереходную вытяжку с формовкой растяжением пуансонами в матрицу рифтов с попереходным увеличением высоты рифтов и последующую пробивку отверстий в зоне полученных рифтов.

Однако недостатком прототипа также является ограниченность технологических возможностей получения увеличенных отбортовок у отверстий на близком расстоянии последних из-за недостатка объемов подтягиваемых слоев металла к каждому формирующему рифту.

Задача изобретения заключается в расширении технологических возможностей получения таких пластин и исключении их брака.

Поставленная задача достигается тем, что способ изготовления пластины пластинчато-трубного теплообменника из листовой заготовки путем многопереходной штамповки рифтов, включающий многопереходную вытяжку с формовкой растяжением пуансонами в матрицу рифтов с попереходным увеличением высоты рифтов и последующую пробивку отверстий в зоне полученных рифтов, согласно заявляемому изобретению на первом переходе осуществляют вытяжку всех рифтов разной высоты или только 1 - 2 центральных, а на последующих - всех рифтов разной высоты, на отдельно взятом переходе выполняют вытяжку центральных рифтов высотой, на 15% превышающей высоту крайних рифтов.

Существенное отличие заявляемого изобретения заключается в том, что достигается технологическая возможность расширить ассортимент таких пластин, отличающихся достаточно малым расстоянием между их отверстиями, а также значительной высотой отбортовок по периметру этих отверстий.

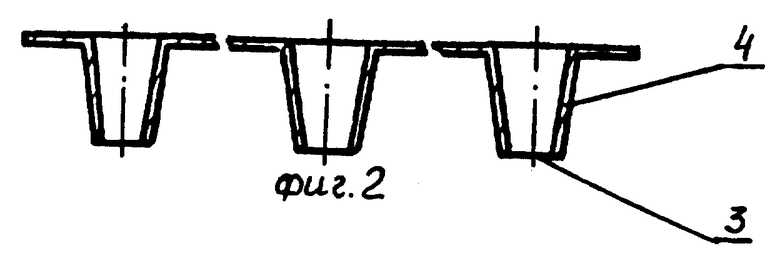

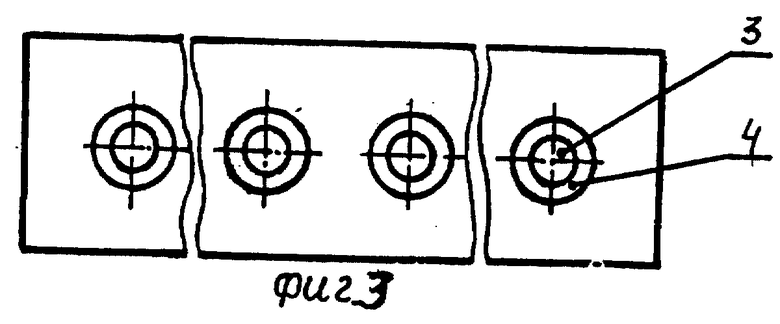

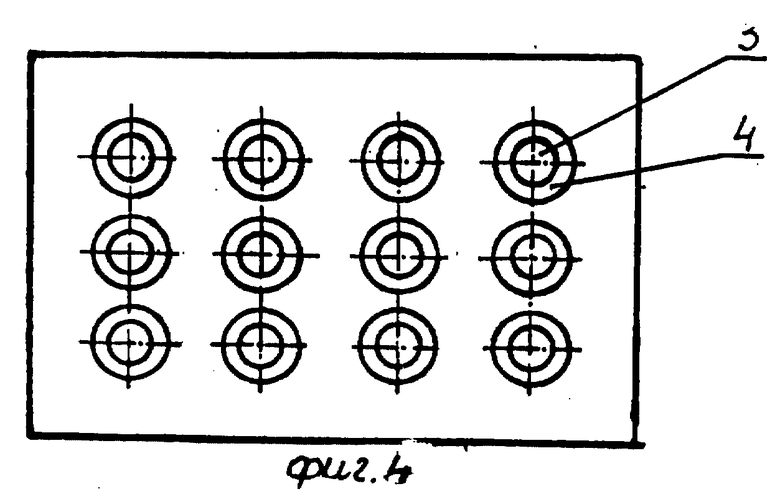

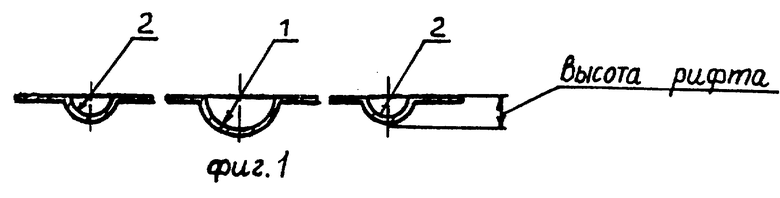

Сущность предлагаемого изобретения поясняется рисунками: фиг. 1 - поперечное сечение пластины с рифтами после начальных переходов штамповки, фиг. 2 - поперечное сечение готовой пластины с отбортовками у ее отверстий, фиг. 3, 4 - вид сверху готовой пластины с отбортовками у ее отверстий, где 1 - центральный рифт, 2 - крайний рифт, 3 - отверстие, 4 - отбортовка.

Технологический процесс изготовления пластины с отбортовками у ее отверстий сводится к штамповке рифтов, а именно углублений, в несколько переходом с целью попереходного увеличения высоты рифтов, а после достижения заданной высоты проводится операция пробивки отверстия в зоне рифтов. При этом на начальных переходах штамповки пластин проводят выполнение рифтов разной высоты. Причем более высокие рифты на некоторых переходах выдавливают в центре пластины, чем по ее краям. Разность высот центральных и крайних рифтов должна составлять 15%.

Необходимость штамповки на первом переходе только центральных рифтов количеством 1 - 2 шт. позволяет подтянуть больше слоев металла от периферии пластины к ее центру, что предотвращает появление, в частности, трещин в местах центральных рифтов на последующих переходах штамповки. Данный брак исключается даже при значительных углублениях этих рифтов, так как обеспечивается приток слоев металла со всей площади пластины. Оптимальный вариант такого притока слоев обеспечивается при соблюдении разности высот центрального и крайнего рифтов, равной 15%. В свою очередь, отклонение в большую или меньшую сторону от указанной оптимальной разности приводит к повышению вероятности появления трещин. Количество центральных рифтов ограничивается 2 шт. При использовании центральных рифтов количеством более 2 шт. также наблюдается рост процента брака, по-видимому, из-за повышенного блокирования этими рифтами потока подтягиваемого слоя металла.

Таким образом, применение на первом переходе штамповки только центральных рифтов, а затем - центральных и крайних рифтов, к тому же с разностью их высот на 15%, позволяет получать пластины с различной расстановкой отверстий и на достаточно малом расстоянии между ними, а также со значительно большой высотой отбортовок у этих отверстий исключая появление брак.

Отдельные примеры изготовления пластин (см. фиг. 3, 4) с отбортовками у их отверстий приведены следующие:

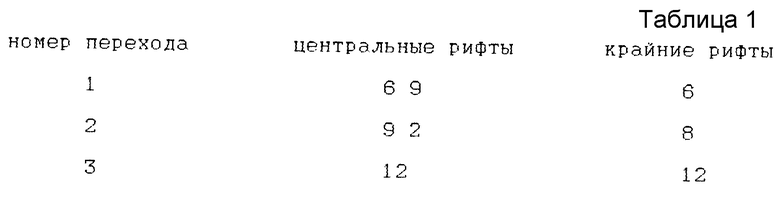

Пример 1. Пластина с отверстиями количеством 14 шт. (фиг. 3). Формирование рифтов (двух центральных и 12 крайних) в один ряд проводится при соблюдении следующих их высот (мм) (см. табл. 1).

На 4-ом переходе-пробивка отверстий.

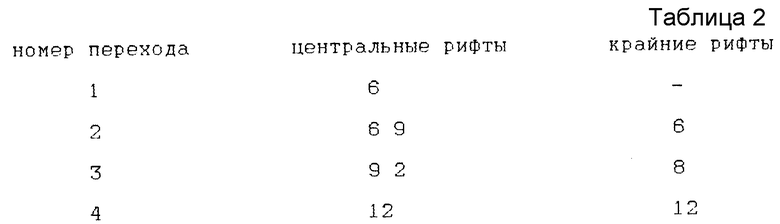

Пример 2. Пластина с отверстиями количеством 12 шт. (фиг. 4). Высота рифтов (двух центральных и 10 крайних), расположенных в три ряда, выбрана следующая (мм) (см. табл. 2).

В заключение осуществляется пробивка отверстий.

В приведенных примерах выполнены операции штамповки вначале только центральных рифтов (см. в примере 3 - переход 1) и операции формирования разновысоких рифтов (см. пример 1 -переход 1, 2 и пример 2 - переходы 2, 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1995 |

|

RU2101117C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2139484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2144445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2002 |

|

RU2237539C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2038563C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2139483C1 |

| Способ изготовления пластины пластинчато-трубного теплообменника | 1988 |

|

SU1733898A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-БЕСТРУБНОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2286527C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2145051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО ЭЛЕМЕНТА | 2004 |

|

RU2289077C2 |

Изобретение может использоваться для изготовления теплообменников и других конструкций теплотехнического назначения. Перед пробивкой отверстий на отдельных переходах осуществляют вытяжку разновысоких рифтов: на первом переходе выполняют вытяжку всех рифтов или только центральных, количеством 1-2, а на последующих переходах - всех рифтов; на начальных переходах выполняют вытяжку центральных рифтов высотой на 15% больше высоты всех рифтов. Способ позволяет уменьшить брак при изготовлении пластин, а также расширить технологические возможности за счет получения пластин широкого ассортимента. 1 з.п.ф-лы, 4 ил., 2 табл.

| Способ изготовления пластины пластинчато-трубного теплообменника | 1988 |

|

SU1733898A1 |

| ГЕНЕРАТОР ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 0 |

|

SU218286A1 |

| Способ изготовления плоских деталей,имеющих рельефную поверхность | 1980 |

|

SU969370A1 |

| Способ получения углублений с отверстиями в листовом материале | 1979 |

|

SU858979A1 |

| US 3924441 A, 09.12.75 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТАКТНОЙ ЖЕСТКОСТИ ТОНКОСТЕННЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ ПРИ ПОМОЩИ ВИБРОУДАРНЫХ КОЛЕБАНИЙ МАТЕМАТИЧЕСКОГО МАЯТНИКА | 2009 |

|

RU2411494C1 |

Авторы

Даты

1999-09-10—Публикация

1997-08-11—Подача