Изобретение относится к сварке пластмасс, а именно к устройствам для сварки полимерных материалов.

Известно устройство для сварки полимерных материалов, содержащее корпус, в котором смонтированы установленные напротив друг друга нагреватели и охладители, транспортирующие ленты, охватывающие ведомые и ведущие ролики, с натяжным приспособлением, механизм разведения нагревателей и охладителей и привод [1]

Недостатком устройства является залипание транспортирующих лент в процессе сварки пленок, т.к. сварка ведется при заданной температуре, а выпускаемые заводами пленки имеют по длине неравномерную толщину. Указанное залипание снижает качество сварного шва, а также возникает необходимость в прекращении процесса сварки для очистки лент, что влияет на производительность и снижает эксплуатационные возможности устройства. Кроме того, залипание лент влияет на их долговечность.

Существенным недостатком является также возможность наматывания начала свариваемых пленок на транспортирующие ленты при входе пленок из устройства, вследствие чего возникает необходимость рабочему каждый раз следить за прохождением начала свариваемых пленок и направлять рукой, что снижает удобство в эксплуатации, а при просмотре происходит захват пленок и наматывание их на одну из транспортирующих лент, что может привести к обрыву лент в влияет на качество сварки и производительность. Кроме того, в данном устройстве верхние нагреватель и охладитель также, как и нижние, смонтированы на суппортах и жестко связаны друг с другом, что не обеспечивает плотного параллельного и равномерного прилегания верхних нагревателя и охладителя к нижним и балансирования их положения при изменении толщины пленок в процессе сварки. Это повышает возможность залипания пленок и затрудняет выход начала свариваемых пленок, что также влияет на качество, производительность и эксплуатационные возможности.

Наиболее близким по технической сущности к изобретению является устройство для сварки полимерных материалов, содержащее корпус, в котором смонтированы установленные напротив друг друга нагреватели и охладители, транспортирующие ленты с натяжным приспособлением, охватывающие ведомые и ведущие ролики, механизм разведения нагревателей и охладителей, защитный кожух с продольной прорезью спереди и привод [2]

Недостатком данного устройства является налипание материала пленок на транспортирующие ленты в процессе сварки, особенно термостойких пленок толщиной 1 мм и более, которые требуют повышенной температуры сварки, вследствие чего происходит плавление материала пленки, который налипает на транспортирующие ленты, что особенно заметно при неравномерной толщине пленок. Такое налипание пленок снижает качество сварного шва, а также возникает необходимость в прекращении процесса сварки для очистки лент, что влияет на производительность и снижает удобство в эксплуатации, а также влияет на долговечность работы лент, т.к. при значительном налипании часто происходит их обрыв.

Существенным недостатком при этом является /особенно при сварке термостойких пленок/ возможность наматывания начала свариваемых пленок на транспортирующие ленты при выходе пленок из устройства, вследствие чего возникает необходимость рабочему каждый раз следить за прохождением начала свариваемых пленок и направлять рукой, что снижает удобство в эксплуатации.

Техническим результатом изобретения является обеспечение надежного выхода с исключением возможности наматывания начала свариваемых пленок и создание условий для очистки транспортерных лент от возможных налипаний в процессе сварки пленок.

Для достижения технического результата в устройстве для сварки полимерных материалов, содержащем корпус, корпус, в котором смонтированы установленные напротив друг друга нагреватели и охладители, транспортирующие ленты с натяжным приспособлением, охватывающие ведомые и ведущие ролики, механизм разведения нагревателей и охладителей, защитный кожух с продольной прорезью спереди и привод.

Согласно изобретению, устройство снабжено очистным направляюще-поджимным приспособлением, выполненным в виде двух закрепленных на кожухе в выходной части продольной прорези продольных пластинчатых скребков, установленных с зазором для друг относительно друга, и жестко связанных с ними дугообразных элементов, охватывающих ведущие ролики, причем концы дургообразных элементов установлены с возможностью взаимодействия с соответствующими ветвями транспортирующих лент.

Кроме того, скребки снабжены узлами регулировки величины их вылета и зазора между ними.

Концы дугообразных элементом выполнены седловидной формы.

В описываемом устройстве скребки направляют начало свариваемых пленок к выходу и тем самым исключают возможность наматывания начала пленок на ленты, а одновременно своими режущими скосами надежно очищают указанные ленты от нагара. Причем, режущие скосы скребков направлены в сторону своих ведомых роликов и поджимаются к ним посредством дугообразных пластинчатых элементов постоянно, т. е. самоподжимаются. В этом случае происходит также самозатачивание режущих скосов, поэтому осуществляется длительная и надежная очистка ими лент. При длительной эксплуатации возможно ухудшение очистки лент скребками, т.е. за счет износа они отклоняются от горизонтального положения, поэтому можно отрегулировать вылет скребков до горизонтального положения с помощью регулировочных узлов. При этом отклонение скребков от горизонтали не может быть более 15o, т.к. в этом случае происходит захват скребков лентами за счет увеличения сил трения или быстрый износ их с образованием нежелательного зазора между скребком и лентой.

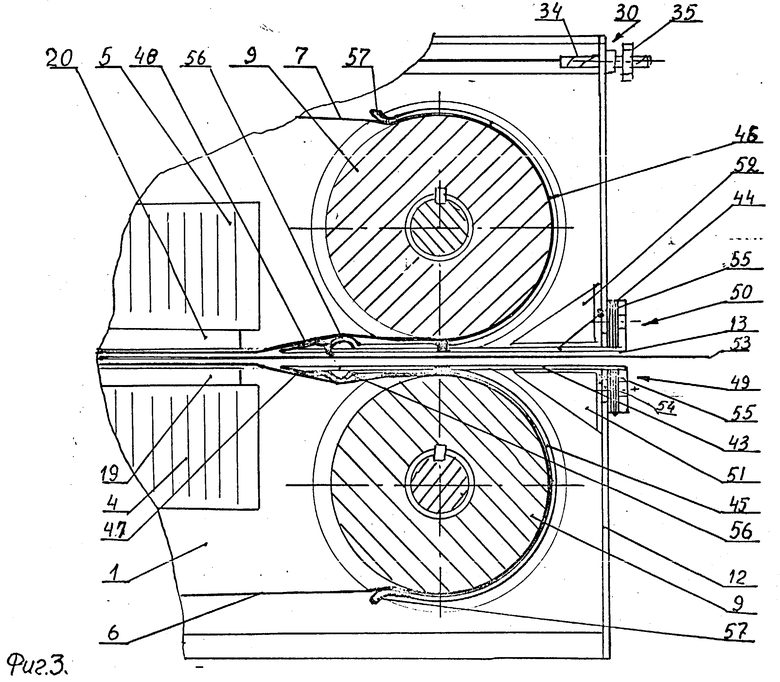

На фиг. 1 изображено устройство для сварки полимерных материалов, вид сбоку; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 очистное направляюще-поджимное приспособление.

Устройство для сварки полимерных материалов содержит корпус 1, в котором смонтированы установленные напротив друг друга нагреватели 2 и 3 и охладители 4 и 5, транспортирующие ленты 6 и 7, охватывающие ведомые и ведущие ролики 8 и 9, натяжное приспособление 10, механизм 11 разведения нагревателей 2 и 3 и охладителей 4 и 5, защитный кожух 12 с продольной прорезью 13 спереди и привод 14.

Нагреватели 2 и 3 установлены в корпусах 15 и 16, снабженных полозьями 17 и 18, контактирующими между собой через транспортирующие металлические ленты 6 и 7. Охладители 4 и 5 также снабжены полозьями 19 и 20, контактирующими между собой через ленты 6 и 7.

Нижние нагреватели 2 и охладитель 4 смонтированы на корпусе 1 неподвижно. Верхние нагреватель 3 и охладитель 5 закреплены раздельно на каретках 21 и 22 соответственно, установленных в корпусе 1 попарно с возможностью одновременного поднятия их по направляющим 23 с помощью механизма 12 их разведения.

Каретки 21 и 22 нижними частями соединены с соответствующими пружинами 24 сжатия для возврата их в исходное положение после подъема.

Механизм 12 разведения выполнен в виде установленной на корпусе 1 с возможностью продольного перемещения рейки 25, снабженной клиновыми выступами 26 в верхней части и продольными отверстиями 27. В отверстиях 27 размещены винтовые стойки 28 со сферическими головками 29. Стойки 28 соединены с возможностью регулирования их высоты с соответствующими каретками 21 и 22.

Рейка 25 для продольного ее перемещения снабжена приводом в виде червячной передачи 30 на одном конце и пружиной 31 возврата на другом конце.

Пружины 24 сжатия для возврата кареток 21 и 22 закреплены на корпусе 1 посредством винтов 32 с возможностью регулировки усилия поджатия верхних нагревателя 3 и охладителя 5 и жестко связаны с соответствующими парами кареток 21 и 22 посредством пальцев 33.

Червячная передача 30 состоит из червяка 34 и гайки 35, установленной в корпусе 1.

Натяжное приспособление 10 транспортирующих металлических лент 6 и 7 выполнено в виде коромысла 36 с установленным в его средней части винтом 37 с натяжной гайкой 38. Коромысло 36 шарнирно соединено через тяги 39 и 40 с подвижными каретками 41 и 42 соответственно, на которых смонтированы ведомые ролики 8.

Очистное направляюще-подвижное приспособление выполнено в виде двух закрепленных на кожухе 12 в выходной части продольной прорези 13 с зазором друг относительно друга продольных пластинчатых скребков 43 и 44 и жестко связанных с ними дугообразных охватывающих ведущие ролики 8 и 9 элементов 45 и 46, концы которых взаимодействуют с соответствующими ветвями транспортирующих лент 6 и 7.

Скребки выполнены со скосами 47 и 48 и снабжены регулировочными узлами 49 и 50 величины их вылета и зазора между ними. Скребки 43 и 44 снабжены также косынками 51 и 52 для увеличения их жесткости. Скребки установлены горизонтально и параллельно друг другу с зазором для прохождения и направления свариваемых пленок 53, исключая тем самым наматывание их на ролики 9 при начале сварки.

Величина зазора между скребками 44 и 43 регулируется за счет вертикальных прорезей 54 в кожухе 12. Величина вылета скребков 43 и 44 изменяется за счет прокладок 55.

Дугообразные элементы 45 и 46 жестко скреплены с пластинчатыми скребками 43 и 44. Концы 56 и 57 элементов 45 и 46 выполнены седловидной формы, которыми они контактируют с лентами 6 и 7, поджимают их и обеспечивают увеличение дугового контакта лент с роликами, а также постоянство натяжения лент 6 и 7.

Привод 14 ведущих роликов 9 состоит из электродвигателя 58, червячной пары 59 и цилиндрических шестерен 60 и 61, связанных с ведущими роликами. Питание электродвигателя 58 может осуществляться от аккумуляторов или понижающего трансформатора /на чертежах не показаны/.

В поднятом положении кареток 21 и 22 между полозьями 18 и 20 верхних нагревателя 3 и охладителя 5 образуется паз 62 для заправки свариваемых пленок и вывода их в случае необходимости /при остановках/.

Червяк 34 соединен с рейкой 25 посредством винта 63, а пружина 31 прикреплена к стойке 64.

Устройство работает следующим образом.

Устройство является переносным и обслуживается одним рабочим путем подвески устройства за ремень /не показан/ через плечо. При этом рабочий подводит устройство к подготовленным для сварки пленкам, предварительно включив питание устройства для нагрева полозьев 17 и 18 нагревателей 15 и 16 до заданной температуры. Путем поворота гайки 35 червяк 34 червячной передачи 30 выдвигается и тянет за собой рейку 25. При этом все стойки 28 перемещаются вверх за счет своих сферических головок 29 и клиновых выступов 26 с отверстиями 27. В этом случае поднимаются пара кареток 21 нагревателя 3 и пара кареток 22 охладителя 5. Так как каретки 21 жестко связаны с корпусом 16 нагревателя 3, а каретки 22 жестко связаны с охладителем 5, то они также поднимаются, вследствие чего образуется паз 62 между полозьями 18 и 20 и полозьями 17 и 19 соответствующих нагревателей и охладителей.

Рабочий свободно заводит подготовленные для сварки пленки через продольную прорезь 13 в кожухе 12 и образовавшийся между нагревателями и охладителями паз 62. После этого он включает привод 12 вращения ведущих роликов 9, вследствие чего приводятся во вращение и транспортирующие ленты 6 и 7.

При повороте гайки 35 в обратную сторону червяк 34 червячной передачи 30 за счет пружины 31 перемещает рейку 25 обратно /влево по чертежу/. В этом случае пары кареток 21 и 22 опускаются за счет пружин 24 сжатия, а соответственно, опускаются корпус 16 нагревателя 3 и охладитель 5 и прижимаются соответственно, к нижнему корпусу 15 нагревателя 2 и охладителя 4 через транспортирующие ленты 7 и 6 соответственно. Транспортирующие ленты 6 и 7 подхватывают концы соединенных пленок и протаскивают пленки между полозьями 17 и 18 корпусов 15 и 16 нагревателей 2 и 3. Нагретые до заданной температуры полозья 17 и 18 разогревают пленки до температуры плавления полимера и сваривают их между собой с образованием сварного шва, который при дальнейшем перемещении за счет транспортирующих лент 6 и 7 попадает под полозья 19 и 20 охладителей 4 и 5, где он охлаждается.

После этого при дальнейшем движении концов сваренных пленок между собой они попадают в зазор между пластинчатыми скребками 43 и 44, где удерживаются в горизонтальном положении, исключая их наматывание на транспортирующие ленты 6 или 7. При дальнейшем продвижении сваренного конца пленок он свободно выходит из зазора наружу и таким образом, производится дальнейшая непрерывная сварка пленок. В этом случае требуется поддержка конца пленок рабочим рукой и нет необходимости следить за его выходом, что значительно облегчает процесс сварки.

Одновременно, при этом скребки 43 и 44 контактируют с транспортирующими лентами 6 и 7 и очищают их от возможного налипания расплавленных пленок, т. е. обеспечивается надежная непрерывная сварки пленок. Причем, пластинчатые элементы 45 и 46 своими седловидными концами 56 и 57 обеспечивают постоянный поджим скребков 43 и 44 их скосами 47 и 48 к соответствующим транспортирующим лентам 6 и 7, т.е. обеспечивается надежная очистка от их возможного нагара налипания расплавленных пленок.

Таким образом, производится непрерывная сварка краев пленок в полотнища. При этом рабочий перемещается совместно с устройством вдоль свариваемых краев пленок параллельно со скоростью вращения транспортирующих лент 6 и 7. Пленки можно сварить и при неподвижном устройстве. Для этого необходимо перемещать свариваемые пленки вдоль устройства и параллельно со скоростью вращения транспортирующих лент 6 и 7.

При вынужденных остановках устройства производится сразу подъем верхних нагревателя 3 и охладителя 5 относительно нижних с помощью червячной передачи 30.

Так как верхний нагреватель 3 подвешен на двух каретках 21, а охладитель 5 также на двух каретках 22 относительно неподвижных нижних, то обеспечивается их балансирование при изменении толщины пленок в процессе сварки и при стыковом соединении пленок, т.е. достигается надежная сварка пленок. Кроме того, за счет балансировки созданы условия для плотного параллельного и равномерного прилегания верхних полозьев 18 и 20 относительно нижних 17 и 19, что значительно повышает качество сварки.

Очистное направляюще-поджимное приспособление обеспечивает надежный выход концов свариваемых пленок с исключением их наматывания на ролики 9 за счет параллельного расположения скребков 43 и 44. При этом одновременно созданы условия для очистки скребками 43 и 44 транспортирующих лент 6 и 7 от возможных налипаний в процессе сварки пленок. Дугообразные элементы 45 и 46 обеспечивают поджим лент к роликам, создавая постоянство их натяжения, увеличивая дугу контакта лент с роликами и тем самым, исключая их пробуксовку, что удлиняет срок службы лент. Приспособление повышает качество сварного шва и производительность на 10% при удобстве эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2101180C1 |

| Устройство для сварки полимерных материалов | 1982 |

|

SU1071442A1 |

| Устройство для сварки полимерныхМАТЕРиАлОВ | 1979 |

|

SU839715A1 |

| Установка для непрерывной сварки полимерной пленки | 1986 |

|

SU1390060A1 |

| Устройство для сварки полимерных материалов | 1984 |

|

SU1214464A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИХЛОРВИНИЛОВЫХ ПЛЕНОК | 1949 |

|

SU85328A1 |

| Устройство для резки рулонного материала | 2017 |

|

RU2653749C1 |

| Устройство для непрерывной сварки полимерных пленок | 1988 |

|

SU1685741A1 |

| Переносное устройство для сварки полимерных материалов | 1984 |

|

SU1199655A1 |

| Установка для непрерывной сварки полимерной пленки | 1989 |

|

SU1684079A1 |

Использование: изобретение относится к сварке пластмасс, а именно к устройствам для сварки полимерных пленок. Сущность изобретения: устройство для сварки полимерных материалов снабжено очистным направляюще-поджимным приспособлением. Указанное приспособление выполнено в виде двух закрепленных на кожухе в выходной части продольной прорези продольных пластинчатых скребков и жестко связанных с ними дугообразных элементов. Скребки установлены с зазором друг относительно друга. Дугообразные элементы охватывают ведущие ролики. Концы дугообразных элементов установлены с возможностью взаимодействия с соответствующими ветвями транспортерных лент. Кроме того, скребки снабжены узлами регулировки величины их вылета и седловидной формы. 2 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 839715, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1071442, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-01-10—Публикация

1995-07-07—Подача