Изобретение относится к области получения 1-бутена и изобутена и/или его соединения(й) из смесей, содержащих преимущественно 2-бутены и возможно примесь н-бутана. Более конкретно изобретение включает позиционную и скелетную изомеризацию 2-бутенов с образованием 1-бутена и изобутена и последующую переработку реакционной(ых) смеси(ей).

Известны способы [US-pat №6242662, 05.06.2001; US-pat №6768038, 27.07.2004] получения 1-бутена, для чего в качестве сырья используют смеси, содержащие преимущественно 2-бутены и примеси других С4-углеводородов, извлеченные из более сложных С4-фракций, при которых проводят катализируемую позиционную изомеризацию 2-бутенов в 1-бутен при повышенной температуре и образующийся 1-бутен отделяют в качестве дистиллята ректификацией от непрореагировавших 2-бутенов и н-бутана.

Способы имеют два существенных недостатка:

- из-за неблагоприятного химического равновесия в 1-бутен превращается лишь меньшая часть 2-бутенов;

- при наличии в сырье н-бутана, в результате рекуперации в реакционную зону получаемого при отгонке 1-бутена кубового остатка, содержащего 2-бутены и н-бутан, происходит чрезмерное накопление н-бутана в системе.

Известны способы [US-pat №5510560, 23.04.1996; US-pat №5523510, 04.06.1996] получения изобутена из н-бутенов путем их катализируемой высокотемпературной скелетной изомеризации в изобутен с использованием цеолитов в качестве катализатора при высокой температуре 400-600°С. Конверсия н-бутенов проходит не полностью. Обычно изобутен извлекают из смеси путем превращения в высококипящие компоненты при взаимодействии со спиртами или водой. Непрореагировавшие н-бутены (обычно вместе с н-бутаном) возвращают в зону изомеризации.

Недостатками способов являются:

- узкая направленность на получение изобутена и не использование возможности одновременного получения другого весьма ценного мономера - бутена-1;

- высокая температура изомеризации, коксование катализатора и необходимость его частой выжиговой регенерации.

Известные способы получения 1-бутена и изобутена не позволяют производить их одновременно в общем процессе, что могло бы дать возможность сократить количество необходимого оборудования и более рационально организовать потоки.

Нами установлено, что катализируемая позиционная изомеризация 2-бутена в 1-бутен и скелетная изомеризация в изобутен могут быть совмещены в общей реакционной зоне с последующим разделением продуктов. Одновременно с ней может быть использована дополнительная реакционная зона позиционной изомеризации 2-бутенов в 1-бутен и осуществлена эффективная комбинация зон разделения с получением чистого 1-бутена и чистого изобутена или/и его производных.

Мы заявляем:

Способ получения 1-бутена и изобутена или/и его соединения(й) со спиртом(ами), водой, либо продуктов ди- и тримеризации изобутена из смеси С4-углеводородов, содержащей преимущественно 2-бутены, с использованием скелетной и позиционной изомеризации 2-бутенов и как минимум ректификации, отличающийся тем, что катализируемую изомеризацию 2-бутенов проводят при температуре от 100°С до 500°С в общей реакционной зоне, где проходят позиционная и скелетная изомеризация в 1-бутен и изобутен, или в отдельных реакционных зонах, в одной из которых проходит позиционная изомеризация в 1-бутен и в другой одновременно проходят скелетная и позиционная изомеризация в изобутен и 1-бутен, образующийся изобутен извлекают из смеси первоначально в форме алкил-трет-бутилового(ых) эфира(ов) и/или трет-бутанола, и/или димеров и тримеров изобутена и при необходимости указанное(ые) соединение(я) подвергают катализируемому разложению с выделением изобутена, а из потока(ов), в котором(ых) преобладают 1-бутен и 2-бутены, с помощью ректификации выделяют поток, содержащий преимущественно 1-бутен, и остаток, содержащий преимущественно 2-бутены, как минимум частично рециркулируют в зону, включающую скелетную изомеризацию.

В качестве способов, способствующих реализации способа по п.1, мы заявляем такие способы, отличающиеся тем, что:

- как минимум из части исходной и/или образуемой в процессе смеси, содержащей 2-бутены с примесью н-бутана, отделяют н-бутан путем экстрактивной ректификации с полярным экстрагентом;

- из смеси, содержащей преимущественно 2-бутены, возможно включающей также более легкокипящие примеси бутадиена, и/или изобутена, и/или изобутана, указанные примеси отделяют ректификацией в качестве дистиллята;

- указанное извлечение изобутена осуществляют с помощью катализируемого взаимодействия со спиртом(ами) с получением алкил-трет-бутилового(ых) эфира(ов) и/или водой с получением трет-бутанола, и/или превращения изобутена в его димеры и тримеры, с непрерывной или последующей отгонкой непрореагировавших углеводородов;

- в указанную зону извлечения изобутена дополнительно подают С4-фракцию, содержащую преимущественно бутан(ы), изобутен и н-бутены;

- получаемый(е) 1-бутен и/или изобутен дополнительно очищают от примесей путем ректификации и/или водной отмывки;

- до подачи потока, образующегося в зоне, включающей скелетную изомеризацию н-бутенов, на ректификацию с целью выделения 1-бутена, из указанного потока удаляют изобутен до остаточного содержания, не превышающего допустимой нормы его в 1-бутене, предпочтительно не более 0,1% мас. в расчете на 1-бутен;

- при использовании раздельных зон позиционной и скелетно-позиционной изомеризации 2-бутенов углеводородную смесь после преимущественно скелетной изомеризации отгоняют от продуктов взаимодействия изобутена и как минимум частично возвращают непосредственно в зону скелетной изомеризации, а от другой части возможно отгоняют изобутан ректификацией или изобутан и н-бутан указанной экстрактивной ректификацией с полярным агентом, до или после изомеризации 1-бутена в 2-бутен;

- при отделении 1 -бутена от 2-бутенов и возможно н-бутана с помощью ректификации используют дополнительную зону катализируемой позиционной изомеризации 2-бутенов, расположенную внутри колонны ниже подачи разделяемой смеси или расположенную вне колонны и соединенную ее входным и выходным потоками с нижней частью колонны;

- более полное отделение 1-бутена от примеси н-бутана ректификацией достигают путем введения в верхнюю часть колонны ректификации 1-бутена алкана(ов) С5-С7;

- в качестве катализатора(ов) позиционной изомеризации используют любой(ые) известный(е) катализатор(ы) изомеризации, не склонный(е) к существенному крекированию или дегидрированию бутенов, предпочтительно оксиды металлов, металлы на носителях или сульфокатиониты.

Способ позволяет в зависимости от потребности без изменения технологической схемы варьировать в широких пределах соотношение получаемых продуктов - 1-бутена и изобутена (и/или продуктов превращения изобутена) - от практически полного превращения бутенов в бутен-1 до практически полного превращения бутенов в изобутен (и/или его производные).

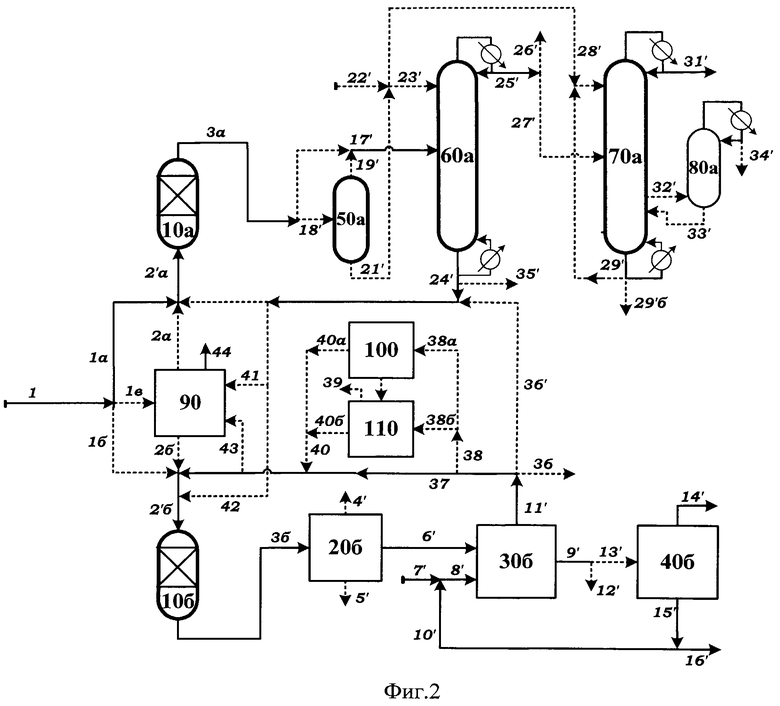

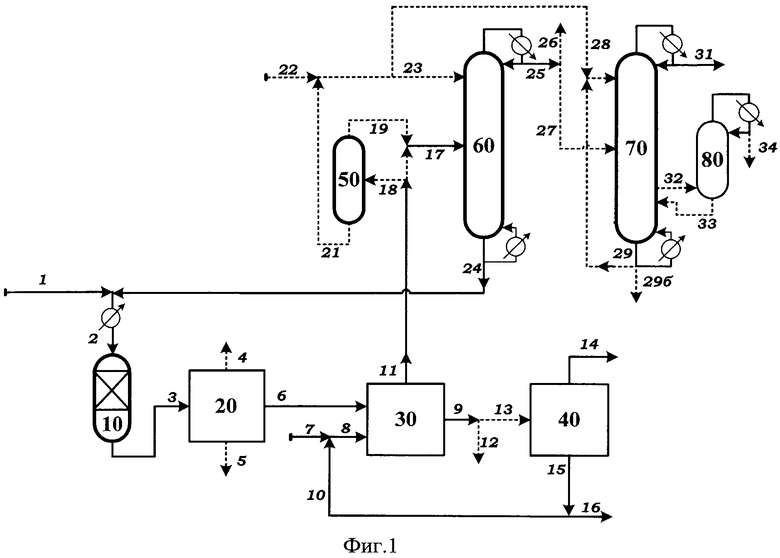

Использование изобретения иллюстрируется фигурами 1, 2 и примерами. Указанные фигуры и примеры не исчерпывают всех вариантов и возможно применение иных технических решений при соблюдении всех признаков, изложенных в п.1 формулы изобретения.

На фиг.1 и 2 аппараты, выполняющие одинаковые функции, для удобства сравнения схем обозначены одинаковыми номерами, причем на фиг.2 в части схемы, предназначенной для получения изобутена, применены индексы. Для новых зон, отсутствовавших на фиг.1, индексы не используются. С целью различения потоков фигуры 1 и фигуры 2, имеющих одинаковые численные обозначения, на фиг.2 используются верхние индексы («'»).

Согласно фиг.1 сырьевой поток, содержащий преимущественно 2-бутены, поступает по линии 1. Его подогревают и подают по линии 2 в зону 10 высокотемпературной газофазной каталитической изомеризации, в которой одновременно происходит позиционная изомеризация 2-бутенов в 1-бутен и скелетная изомеризация н-бутенов в изобутен.

Контактный газ из зоны 10 по линии 3 подают в зону разделения (ректификации) 20, где осуществляют конденсацию и возможно отделение легких (линия 4) и/или тяжелых (линия 5) примесей, после чего основной поток по линии 6 подают в узел 30, где осуществляется извлечение изобутена путем его превращения в алкил-трет-бутиловый(е) эфир(ы) при взаимодействии со спиртом(ами) и/или трет-бутиловый спирт (ТБС) при взаимодействии с водой, и/или в димеры изобутена. По линии 7 (далее линии 8) в узел 30 подают спирт(ы), предпочтительно С1-С4 или воду.

Узел 30, кроме реакционной(ых) зоны(зон), содержит также ректификационные зоны и, при необходимости, зону рекуперации спирта(ов) из отгоняемого углеводородного потока. По линии 9 из узла 30 выводят поток, содержащий преимущественно относительно высококипящее(ие) соединение(я) изобутена. По линии 11 выводят смесь непрореагировавших углеводородов, содержащую преимущественно 2-бутены и 1-бутен.

Поток линии 9 далее выводят в качестве продукта по линии 12 или/и подают по линии 13 в узел разложения 40, включающий реакционную зону, зону(ы) ректификации и возможно зону водной отмывки. Из узла 40 выводят по линии 14 чистый изобутен и по линии 15 поток, включающий другой(ие) продукт(ы) разложения (спирт/ы и/или воду), который возвращают по линиям 10 и 8 в узел 30. Небольшую часть потока 15 возможно выводят по линии 16.

Углеводородный поток из зоны 30 по линии 11 (и далее 17) подают в ректификационную зону 60. Возможно в верхнюю часть зоны 60 подают по линии 23 поток алкана(ов) C5-C7. Возможно поток 11 или его часть сначала подают по линии 18 в зону 50 для отгонки С4-углеводородов от алкана(ов) C5-C7. Отогнанные из зоны 50 углеводороды по линии 19 (и далее 17) подают в среднюю часть зоны 60, а кубовый остаток по линии 21, возможно после смешения с дополнительным количеством алкана(ов) С5-С7 (линия 22), подают в верхнюю часть зоны 60 по линии 23 и/или верхнюю часть зоны 70 по линии 28.

Из зоны 60 выводят сверху по линии 25 поток, содержащий преимущественно 1-бутен, а из куба по линии 24 выводят поток, содержащий преимущественно 2-бутены и возможно алканы С5-C7, который возвращают (через линию 2) в зону изомеризации 10.

Поток 25 выводят по линии 26 в качестве продукта или/и при завышенном содержании н-бутана, по линии 27 подают в среднюю часть ректификационной зоны 70, где ректификация ведется предпочтительно в присутствии алкана(ов) C5-C7, поступающего(их) по линиям 28 и 29. По линии 31 выводят чистый 1-бутен, снизу по линии 29 - алкан(ы) C5-C7, который(е) возвращают в верхнюю часть зоны 70. Часть потока 29 возможно выводят по линии 29б.

Из нижней части зоны 70 по линии 32 выводят в зону 80 поток, содержащий н-бутан. Часть потока конденсируют и возвращают по линии 33 в зону 70, а основной н-бутановый поток выводят по линии 34.

Возможна ректификация в зоне 70 без введения алкана(ов) C5-C7. В этом случае по линии 29б выводят из системы поток с большим содержанием н-бутана, а зону 80 не используют.

Достоинством варианта является совмещение позиционной и скелетной изомеризации. При этом, однако, необходимо тщательное извлечение изобутена из потока 6, чтобы его содержание в потоке 11 по отношению к 1-бутену не превышало допустимых в целевом 1-бутене значений (как правило 0,1-0,2% мас.).

Согласно фиг.2 целенаправленную позиционную изомеризацию 2-бутенов в 1-бутен и скелетную изомеризацию 2-бутенов в изобутен, с частичной позиционной изомеризацией н-бутенов, проводят в отдельных реакционных зонах.

Предпочтительно в качестве указанных зон используются расположенные на единой площадке однотипные реакторы с однотипным способом регенерации катализатора (например, выжиговой регенерации) и осуществляют гибкое регулирование распределения подачи сырьевых потоков между зонами и возможно функциональную взаимозамену реакционных зон.

Подаваемый по линии 1 исходный поток, содержащий преимущественно 2-бутены, полностью направляют по линии 1а в зону 10а (позиционной изомеризации) или распределяют между зоной 10а и зоной 10б (преимущественно скелетной изомеризации), в которую поток подают по линии 1б. Если поток 1 содержит большое количество н-бутана и возможно изобутана, его возможно подают по линии 1в в зону экстрактивной ректификации 90, откуда по линии 44 удаляют н-бутан и возможно изобутан.

В качестве десорбата из зоны 90 выводят поток(и) преимущественно 2-бутенов по линии(ям) 2а и/или 2б, который(е) соответственно подают в зону 10а и/или зону 10б.

Из зоны 10б контактный газ по линии 3б поступает в зону разделения 20б, из которой выводят потоки легких (линия 4') и/или тяжелых (линия 5') компонентов и основной поток по линии 6', который подают в зону 30б извлечения изобутена. В зону 30б возможно также подают поток реагента по 10 линии 7' или 10' (далее 8') поток кислородсодержащего агента (предпочтительно спирта C1-C4 или воды).

Из зоны 30б по линии 9' выводят поток, в котором преобладают соединения изобутена, и по линии 11', возможно после рекуперации спирта, выводят поток, в котором преобладают 2-бутены, 1-бутен, частично н-бутан и изобутан.

Далее поток 9' выводят по линии 12' в качестве продукта или/и подают по линии 13' в зону 40б разложения соединений изобутена и вывода концентрированного изобутена. Из зоны 40б выводят изобутен по линии 14' и кислородсодержащий агент по линии 15'. Поток 15' возвращают в зону 30б (линии 10' и 8'). Возможно часть его выводят по линии 16'.

Из зоны позиционной изомеризации 10а по линии 3а выводят смесь, подаваемую по линии 17' в зону 60а отгонки 1-бутена или/и первоначально по линии 18' в зону 50а отгонки С4-углеводородов от алканов С5-С7.

Дальнейшая схема переработки (разделения) в зонах 50а, 60а, 70а и 80а аналогична схеме переработки потока, подаваемого по линии 11 на фиг.1 (нумерация отличается наличием индекса «'»).

Поток 24' из зоны 60а, содержащий 2-бутены, возможно частично выводят из системы по линии 35'. Остальное (или все) количество потока 24' возвращают в рецикл в зону изомеризации 10а (линия 2'а) и/или подают по линии 41 в зону 90 для отделения н-бутана и возможно изобутана с помощью экстрактивной ректификации (его/их выводят по линии 44), и/или направляют в зону преимущественно скелетной изомеризации 10б.

Поток 11' (из зоны 30б), содержащий н-бутены и возможно бутаны, направляют по линии 36' и далее 2'а в зону 10а и/или по линии 37 и далее 2'б в зону преимущественно скелетной изомеризации 10б, и/или направляют по линии 38а в зону 100, где осуществляют гидрирование бутадиена(ов) и частично изомеризацию 1-бутена в 2-бутены, и/или по линии 38б направляют в зону 110, где от него отгоняют поток преимущественно изобутана, удаляемый из системы по линии 39, и/или по линиям 37 и 43 подают в зону экстрактивной ректификации 90. Выводимый(е) из зоны 100 и/или 110 по линии(ям) 40а или 40б поток(и) присоединяют к потоку линии 37.

Из зоны 90 поток преимущественно 2-бутенов направляют в зону позиционной изомеризации 10а и/или в зону преимущественно скелетной изомеризации 10б.

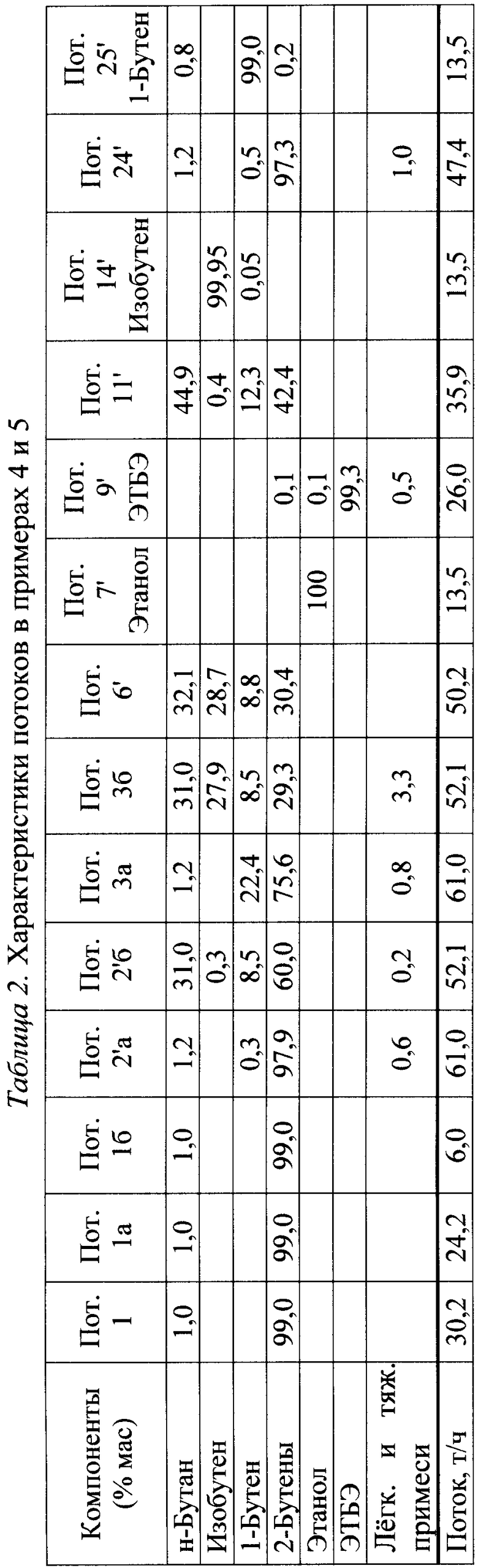

Примеры. В примерах используются сокращения «пот.» - поток и «мет.» - метанол.

Пример 1.

Переработке подвергают 20,1 т/ч исходного потока, содержащего 99,7% н-бутенов в пропорции транс-2-бутен:цис-2-бутен = 2,5:1 и 0,3% н-бутана. Переработку осуществляют согласно фиг.1 по схеме, в которой используются зоны 10, 20, 30 и 60.

В зоне изомеризации 10 используют металлооксидный катализатор на носителе и поддерживают температуру 400-420°С. В зоне 30 извлечения изобутена проводят синтез метил-трет-бутилового эфира (МТБЭ) на основе реакции изобутена с метанолом, подаваемым по линиям 7 и далее 8. Зона 30 включает прямоточный реактор, последующую реакционно-ректификационную систему (каталитическую дистилляцию) и узел рекуперации метанола из непрореагировавших С4-углеводородов. Катализатором в зоне 30 является сульфокатионит со статической обменной емкостью 5,0 мг-экв/г.

Характеристика основных потоков представлена в табл.1

нент (% маc.)

тан

тен

Пример 2.

Переработка потока 20,1 т/ч, содержащего 99,7% 2-бутенов и 0,3% н-бутана, осуществляется аналогично примеру 1. В отличие от примера 1 поток МТБЭ, выводимый из зоны 30 по линии 9, подают по линии 13 в зону (узел) 40, где осуществляется с применением реакционно-ректификационного процесса разложение МТБЭ, отгонка образующегося изобутена от метанола и отгонка примеси диметилового эфира от изобутена.

По линии 14 получен поток 12,0 т/ч, содержащий 99,95% изобутена и 0,05% н-бутенов. Потоки МТБЭ и изобутена количественно и по составу аналогичны указанным в табл.1.

Пример 3.

Переработка потока 20,1 т/ч, содержащего 99,7% 2-бутенов и 0,3% н-бутана, осуществляется практически аналогично примеру 1. В отличие от примера 1, поток «1-бутен+» подают по линии 27 в среднюю часть зоны дополнительной ректификации 70. В верхнюю часть зоны 70 подают по линиям 28 и 29 н-пентан. По линии 31 из зоны 70 выводят поток концентрированного 1-бутена, содержащий 99,5% 1-бутена, ~0,35% н-бутана, не более 0,1% изобутена и не более 0,05% 2-бутенов.

Пример 4.

Осуществляют переработку 30,2 т/ч исходного потока 1, содержащего 99% 2-бутенов и 1% н-бутана. Переработку проводят согласно фиг.2 с использованием двух отдельных реакторов (реакционных зон) 10а и 10б. В зоне 10а проводят целенаправленную позиционную изомеризацию 2-бутенов в 1-бутен в присутствии металлооксидного катализатора при 220-360°С. В зоне 10б проводят предпочтительную скелетную изомеризацию 2-бутенов в изобутен на цеолитном катализаторе при 380-420°С, которая частично сопровождается изомеризацией 2-бутенов в 1-бутен.

В зону 10а подают большую часть потока из линии 1 и часть кубового остатка после отгонки 1-бутена из реакционной смеси, получаемой в 10а. В зону 10б подают меньшую часть потока из линии 1, часть указанного кубового остатка и углеводородный рецикл после извлечения изобутена из реакционной смеси, получаемой в зоне 10б.

Извлечение изобутена из потока 6' осуществляют в зоне 30б путем синтеза этил-трет-бутилового эфира (ЭТБЭ) из изобутена и подаваемого этанола. Из зоны 30б выводят поток преимущественно ЭТБЭ по линиям 9' и 12' и углеводородный поток по линии 11', содержащий преимущественно 2-бутены и 1-бутен с примесью изобутана и н-бутана.

Схема переработки соответствующего потока в эфир и далее в изобутен в зонах 10б, 20б, 30б и 40б, и схема переработки соответствующего потока в 1-бутен в зонах 10а, 50а, 60а, 70а и 80а практически аналогичны описанным в примерах 1-3. Основное отличие - раздельная изомеризация в зонах 10а и 10б.

Характеристика основных потоков дана в табл.2.

При переработке получено: 13,5 т/ч потока 1-бутена (99,0% 1-бутена, 0,8% н-бутана и 0,2% 2-бутенов), а также 26,0 т/ч ЭТБЭ (99,3% ЭТБЭ, 0,1% этанола, 0,1% 2-бутенов и 0,5% димеров изобутена) или 13,5 т/ч концентрированного изобутена (99,95% изобутена, 0,05% 1-бутена).

Пропорция получаемого ЭТБЭ и изобутена регулируется долей потока 9', подаваемого в зону 40б.

Пример 5.

Осуществляют переработку согласно фиг.2 37,6 т/ч исходного потока 1, содержащего 75% 2-бутенов, 20% н-бутана и 5% н-бутана.

Поток первоначально подают по линии 1в в узел экстрактивной ректификации 90. В качестве полярного экстрагента используется диметилформамид, и число тарелок в колонне экстрактивной ректификации составляет 120.

Из зоны 90 выводят 10,1 т/ч дистиллята, содержащего суммарно 97% изобутана и н-бутана, а также 3% н-бутенов, и по линиям 2а и 2б выводят суммарно 30,2 т/ч потока с содержанием 99% 2-бутенов и 1% н-бутана. Потоки 2а и 2б распределяют: 24,2 т/ч в узел 10а и 6,0 т/ч в узел 10б.

Остальная переработка проводится аналогично описанной в примере 4. Получено: 13,5 т/ч 1-бутена с концентрацией 99,3% и 26,0 т/ч потока с преимущественным (99,3%) содержанием ЭТБЭ, из половины которого в узле 40б получают 13,5 т/ч чистого изобутена.

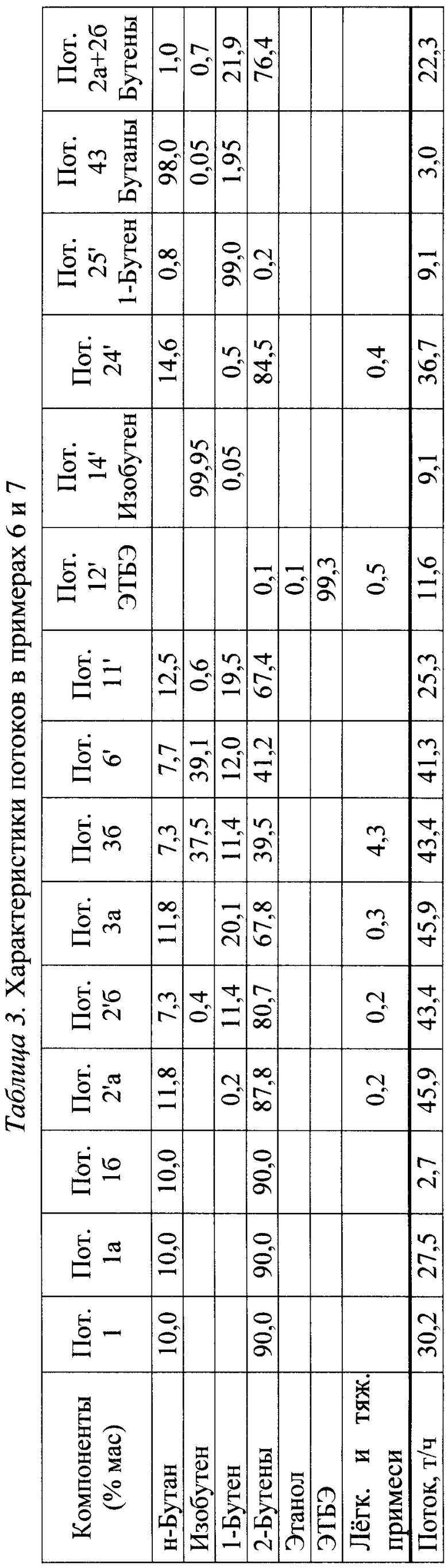

Пример 6.

Осуществляют согласно фиг.2 переработку 30,2 т/ч исходного потока 1, содержащего 90% 2-бутенов и 10% н-бутана. Поток 1 распределяют между зонами 10а и 10б в соотношении 27,5 т/ч (поток 1а) к 2,7 т/ч (поток 1б). Переработку потоков проводят соответственно в зонах 10а, 50а, 60а, 70а, 80а и 10б, 20б, 30б, 40б подобно описанному в примере 4. Количество подаваемого этанола составляет 15,1 т/ч.

В отличие от примера 4, поток 11' подают в узел экстрактивной ректификации 90 по линиям 37 и 43. По линии 44 выводят поток преимущественно н-бутана, и по линиям 2а и 2б - поток преимущественно 2-бутенов и 1-бутена, содержащий 1% н-бутана. Поток распределяют между зонами 10а и 10б так, что подача потоков в 10а и 10б по линиям 2'а и 2'б составляет 45,9 т/ч и 43,4 т/ч.

В качестве целевых продуктов получают: 1-бутен, ЭТБЭ и изобутен, а также поток н-бутана, в количестве, указанном в таблице 3.

Пример 7.

Переработку осуществляют аналогично примеру 6. В отличие от примера 6, поток 11' первоначально направляют по линиям 38 и 38а в зону 100, где проводят жидкофазное гидрирование примеси 1,3-бутадиена и каталитическую изомеризацию при 50-60°С большей части (80%) присутствующего 1-бутена в 2-бутены. Из зоны 100 поток 40а подают через линию 43 в узел 90. Благодаря почти полному отсутствию 1-бутена отделение н-бутана в узле 90 резко облегчается по сравнению с примером 6. Энергозатраты в узле 90 снижаются в 2 раза.

Получают: 1-бутен, ЭТБЭ и изобутен в количестве и с составами аналогично примеру 6.

Пример 8.

Переработку осуществляют аналогично примеру 6. В отличие от примера 6, в качестве реагента в зону 30б вводят в количестве 9,1 т/ч метанол и производят кроме 1-бутена и изобутена также МТБЭ. Разложению с получением изобутена подвергают 90% полученного МТБЭ. Получают: 9,1 т/ч 1-бутена с концентрацией 99,0%, 13,6 т/ч изобутена с концентрацией 99,95% и 2,5 т/ч потока с концентрацией 99,1% МТБЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА | 2006 |

|

RU2304134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА ИЗ C-ФРАКЦИЙ | 2010 |

|

RU2436758C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАДИЕНСОДЕРЖАЩЕЙ СМЕСИ УГЛЕВОДОРОДОВ С | 2004 |

|

RU2284333C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| СПОСОБ РАЗДЕЛЕНИЯ АЛКАН-АЛКЕНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2379277C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТ-ПЕНТЕНА(ОВ) И АЛКИЛ C-C-ТРЕТ-ПЕНТИЛОВОГО ЭФИРА | 2010 |

|

RU2434835C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА | 2006 |

|

RU2304133C1 |

Изобретение относится к способу получения 1-бутена и изобутена или/и его соединения(й) со спиртом(ами), водой, либо продуктов ди- и тримеризации изобутена из смеси С4-углеводородов, содержащей преимущественно 2-бутены, с использованием скелетной и позиционной изомеризации 2-бутенов и как минимум ректификации, характеризующемуся тем, что катализируемую изомеризацию 2-бутенов проводят при температуре от 100°С до 500°С в общей реакционной зоне, где проходят позиционная и скелетная изомеризация в 1-бутен и изобутен, или в отдельных реакционных зонах, в одной из которых проходит позиционная изомеризация в 1-бутен и в другой одновременно проходят скелетная и позиционная изомеризация в изобутен и 1-бутен, образующийся изобутен извлекают из смеси первоначально в форме алкил-трет-бутилового(ых) эфира(ов) и/или трет-бутанола, и/или димеров и тримеров изобутена и при необходимости указанное(ые) соединение(я) подвергают катализируемому разложению с выделением изобутена, а из потока(ов), в котором(ых) преобладают 1-бутен и 2-бутены, с помощью ректификации выделяют поток, содержащий преимущественно 1-бутен, и остаток, содержащий преимущественно 2-бутены, как минимум частично рециркулируют в зону, включающую скелетную изомеризацию. Настоящий способ позволяет получать 1-бутен и изобутен в общем процессе, что позволяет сократить количество необходимого оборудования и более рационально организовать потоки. 10 з.п. ф-лы, 8 пр., 3 табл., 2 ил.

1. Способ получения 1-бутена и изобутена или/и его соединения(й) со спиртом(ами), водой либо продуктов ди- и тримеризации изобутена из смеси С4-углеводородов, содержащей преимущественно 2-бутены, с использованием скелетной и позиционной изомеризации 2-бутенов и как минимум ректификации, отличающийся тем, что катализируемую изомеризацию 2-бутенов проводят при температуре от 100°С до 500°С в общей реакционной зоне, где проходят позиционная и скелетная изомеризация в 1-бутен и изобутен, или в отдельных реакционных зонах, в одной из которых проходит позиционная изомеризация в 1-бутен, и в другой одновременно проходят скелетная и позиционная изомеризация в изобутен и 1-бутен, образующийся изобутен извлекают из смеси первоначально в форме алкил-трет-бутилового(ых) эфира(ов) и/или трет-бутанола, и/или димеров и тримеров изобутена, и при необходимости указанное(ые) соединение(я) подвергают катализируемому разложению с выделением изобутена, а из потока(ов), в котором(ых) преобладают 1-бутен и 2-бутены, с помощью ректификации выделяют поток, содержащий преимущественно 1-бутен, и остаток, содержащий преимущественно 2-бутены, как минимум частично рециркулируют в зону, включающую скелетную изомеризацию.

2. Способ по п.1, отличающийся тем, что как минимум из части исходной и/или образуемой в процессе смеси, содержащей 2-бутены с примесью н-бутана, отделяют н-бутан путем экстрактивной ректификации с полярным экстрагентом.

3. Способ по п.1, отличающийся тем, что из смеси, содержащей преимущественно 2-бутены, возможно включающей также более легкокипящие примеси бутадиена, и/или изобутена, и/или изобутана, указанные примеси отделяют ректификацией в качестве дистиллята.

4. Способ по п.1, отличающийся тем, что указанное извлечение изобутена осуществляют с помощью катализируемого взаимодействия со спиртом(ами) с получением алкил-трет-бутилового(ых) эфира(ов) и/или водой с получением трет-бутанола, и/или превращения изобутена в его димеры и тримеры с непрерывной или последующей отгонкой непрореагировавших углеводородов.

5. Способ по п.1, отличающийся тем, что в указанную зону извлечения изобутена дополнительно подают С4-фракцию, содержащую преимущественно бутан(ы), изобутен и н-бутены.

6. Способ по п.5, отличающийся тем, что получаемый(е) 1-бутен и/или изобутен дополнительно очищают от примесей путем ректификации и/или водной отмывки.

7. Способ по п.1, отличающийся тем, что до подачи потока, образующегося в зоне, включающей скелетную изомеризацию н-бутенов, на ректификацию с целью выделения 1-бутена, из указанного потока удаляют изобутен до остаточного содержания, не превышающего допустимой нормы его в 1-бутене, предпочтительно не более 0,1 мас.% в расчете на 1-бутен.

8. Способ по п.1, отличающийся тем, что при использовании раздельных зон позиционной и скелетно-позиционной изомеризации 2-бутенов углеводородную смесь после преимущественно скелетной изомеризации отгоняют от продуктов взаимодействия изобутена и как минимум частично возвращают непосредственно в зону скелетной изомеризации, а от другой части возможно отгоняют изобутан ректификацией или изобутан и н-бутан указанной экстрактивной ректификацией с полярным агентом до или после изомеризации 1-бутена в 2-бутен.

9. Способ по п.1, отличающийся тем, что при отделении 1-бутена от 2-бутенов и возможно н-бутана с помощью ректификации используют дополнительную зону катализируемой позиционной изомеризации 2-бутенов, расположенную внутри колонны ниже подачи разделяемой смеси или расположенную вне колонны и соединенную ее входным и выходным потоками с нижней частью колонны.

10. Способ по п.1, отличающийся тем, что более полное отделение 1-бутена от примеси н-бутана ректификацией достигают путем введения в верхнюю часть колонны ректификации 1-бутена алкана(ов) С5-С7.

11. Способ по п.1, отличающийся тем, что в качестве катализатора(ов) позиционной изомеризации используют любой(ые) известный(е) катализатор(ы) изомеризации, не склонный(е) к существенному крекированию или дегидрированию бутенов, предпочтительно оксиды металлов, металлы на носителях или сульфокатиониты.

| US 6137023 А, 24.10.2000 | |||

| US 6215036 В1, 10.04.2001 | |||

| KR 20090099779 А, 23.09.2009 | |||

| RU 95101860 А1, 10.01.1997. |

Авторы

Даты

2012-12-27—Публикация

2011-04-13—Подача