Изобретение относится к способам получения диацетон-L-сорбозы (ДАС), используемой в качестве промежуточного продукта в производстве аскорбиновой кислоты.

Известен промышленный способ производства ДАС, предусматривающий ацетонирование сорбозы в присутствии олеума (H2SO4) с последующей нейтрализацией кислой реакционной массы водным щелочным раствором до слабощелочной реакции, отделение ацетонового слоя от сульфата натрия, очистку ДАС водной щелочью с последующим отделением ацетонового слоя, выделение ДАС путем отгонки ацетона и окиси мезитила (продукт конденсации ацетона в кислой среде) [1]

Для реакции ацетонирования компоненты берут в следующем соотношении, мас.ч.

сорбоза олеум (24%) ацетон 1 1, 2 9

(количество олеума приведено в пересчете на концентрированную серную кислоту).

Процесс ведут следующим образом: ацетон и олеум смешивают при охлаждении (-5)oC(-7)oC. К смеси непрерывно подают сорбозу при скоростном режиме. Смесь выдерживают 3-4 ч при комнатной температуре, затем в течение 1 ч при (-10) (-15)oC. Затем производят нейтрализацию ацетонового раствора, для чего к нему добавляют рассчитанное количество охлажденного раствора NaOH (18 - 20%) до достижения слабощелочной реакции (pH 8-9) и выдерживают при температуре 0-2oC в течение 30-60 мин, после этого производят выделение и очистку ДАС, для чего отделяют осадок сульфата натрия, промывают ацетоновый раствор ДАС 21% водной щелочью, отгоняют ацетон, добавляют воду и отгоняют под вакуумом окись мезитила, получают водный раствор ДАС с содержанием основного продукта 20% Выход ДАС 72-73%

Основным недостатком способа является большое количество образующегося сульфата натрия (1,5-2 ч. на 1 ч. сорбозы) который в таких количествах трудно утилизировать. Кроме того, выход ДАС недостаточно высок.

Известен способ получения ДАС, взятый за прототип, как имеющий наибольшее количество общих признаков с предлагаемым [2] Способ предусматривает ацетонирование сорбозы в присутствии катализатора гетерополикислоты (ГПК) и цеолита марки NaA в качестве водоотнимающего средства. Соотношение взятых компонентов, мас.ч.

сорбоза ГПК ацетон 1 0,015 11,8

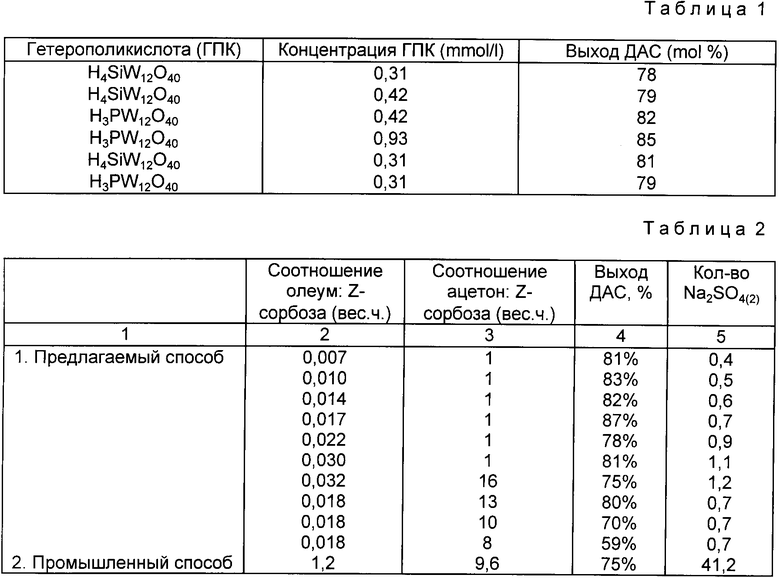

Реакцию ведут при температуре кипения ацетона в течение 4 ч, после чего раствор охлаждают до -20oC, выдерживают 0,5 ч, а затем производят нейтрализацию водным 10%-ным раствором щелочи до слабощелочной реакции (pH 8). Выделившиеся соли натрия отфильтровывают, ацетон отгоняют, массу разбавляют водой, образовавшуюся окись мезитила отгоняют под вакуумом. ДАС экстрагируют хлороформом, после чего растворитель отгоняют. Выход ДАС 78-85% В табл. 1 представлены результаты опытов получения ДАС с гетерополикислотами.

Недостатком данного способа является недостаточная чистота продукта, используемого в дальнейшем для получения исходного продукта в синтезе аскорбиновой кислоты диацетонкетогулоновой кислоты. Это связано с тем, что в состав гетерокислот входят тяжелые металлы: вольфрам, молибден, ванадий, ниобий, содержание которых в конечном продукте аскорбиновой кислоте регламентируется Госфармокопеей величиной не более 0,001% В процессе выделения ДАС в данном способе не удается полностью освободиться от солей гетерокислот, т.к. они выделяются в виде трудноудалимого коллоида. Поступая вместе с раствором ДАС на стадию окисления, тяжелые металлы приведут к отравлению применяемого на этой стадии никелевого катализатора, уменьшению срока его службы и ухудшению качества образующейся диацетонкетогулоновой кислоты. Кроме того, описанный способ является лабораторным, достигнутый выход ДАС обеспечен использованием химически чистых, перекристаллизованных реагентов, а использование их без дополнительной очистки, как правило, значительно снижает выход. Таким образом, этот способ не пригоден в настоящее время для промышленного применения. И если даже при усовершенствовании способа будет найдена возможность очистки ДАС от тяжелых металлов, его промышленная непригодность останется, т.к. гетерополикислоты не являются доступными реагентами, их промышленный выпуск отсутствует, для их получения используется сложное оборудование электродиализаторы, большое количество ионообменных смол, что приводит к их высокой стоимости. Поэтому эти катализаторы экономически невыгодно использовать лишь однократно, т. к. образующуюся после нейтрализации натриевую соль гетерополикислоты не удается регенерировать, она является фактически отходом производства. Неизвестна также возможность ее утилизации.

Целью изобретения является разработка способа получения ДАС, позволяющего повысить его качество за счет использования катализатора, не имеющего в своем составе тяжелых металлов, а также повысить выход ДАС и экономичность процесса.

Поставленная задача решается предложенным способом. Способ предусматривает ацетонирование L-сорбозы в присутствии катализатора олеума (или эквивалентного количества серной кислоты) и водоотнимающего средства - цеолита марки NaA. Компоненты ацетонирования взяты в соотношении:

олеум L-сорбоза ацетон 0,01 0,022 1 13-16

(количество олеума везде приводится в пересчете на концентрированную H2SO4). Реакцию ведут при температуре кипения ацетона в течение 4 ч, после чего раствор охлаждают до (-10) (-15)oC, выдерживают 1 ч, затем производят нейтрализацию водным раствором щелочи до слабощелочной реакции (pH 8-9). Выделение ДАС производят известными способами, в частности экстракцией хлороформом с последующей отгонкой растворителя, или экстракцией толуолом с последующей отгонкой толуола и кристаллизацией ДАС из полученного сиропа.

В реакции используют сорбозу техническую, содержание основного вещества 98% по ТУ 64-5-19-77, олеум технический по ГОСТ 2184-77, ацетон технический по ГОСТ 2768-84, натр едкий технический ГОСТ 2263-79.

Примеры осуществления способа.

Пример 1. Реакцию проводят в аппарате Сокслета. В экстрактор загружают 50 г прокаленных цеолитов марки NaA. В реактор загружают 400 мл ацетона, 0,20 г олеума 24% и 20 г L-сорбозы. Реакционную массу нагревают при перемешивании до температуры кипения ацетона и выдерживают 4 ч до полного растворения сорбозы. При этом водный ацетон постоянно отгоняется в аппарат Сокслета, осушается цеолитами и возвращается в реакционный сосуд. Затем смесь охлаждают до (-10) (15)oC и выдерживают 1 ч, после этого нейтрализуют примерно 1,5 мл 44% водного NaOH до pH 8,5-9. После нейтрализации отгоняют ацетон, ДАС экстрагируют хлороформом (50 мл x 3 р) с последующей его отгонкой. Выход ДАС 85% Продукт идентифицирован по температуре плавления 78oC, что совпадает с литературными данными.

Пример 2. Реакцию проводят в аппарате Сокслета. В экстрактор загружают 50 г прокаленных цеолитов марки NaA. В реактор загружают 400 мл ацетона, 0,40 г концентрированной серной кислоты и 20 г L-сорбозы. Реакционную массу нагревают при перемешивании до температуры кипения ацетона и выдерживают 4 ч до полного растворения сорбозы. Затем смесь охлаждают до (-10) (15)oC и выдерживают 1 ч, после этого нейтрализуют примерно 2,5 мл 44% водного NaOH до pH 8,5-9. После нейтрализации отгоняют ацетон, ДАС экстрагируют толуолом, толуол отгоняют. Выход ДАС 83% Продукт идентифицирован по температуре плавления 78oC, что совпадает с литературными данными.

В табл. 2 приведены примеры получения ДАС с другим соотношением компонентов.

Из табл. 2 видно, что оптимальным является соотношение сорбоза олеум ацетон 1 0,10 0,022 13 16, т.к. по при повышении количества олеума и снижения количества ацетона выход ДАС уменьшается.

Из табл. 2 видна значительная разница в количестве образовавшихся солей натрия при осуществлении предлагаемого способа и известного промышленного способа.

При получении диацетон-L-сорбозы по способу, описанному в изобретении, используют L-сорбозу. Полученная диацетонсорбоза соответствует L-изомеру. Образец имеет следующие характеристики: уд. вращение [d]

Сравнение предложенного способа с прототипом показывает, что он отличается от прототипа использованием в качестве катализатора олеума (H2SO4) и соотношением компонентов ацетонирования. То есть предложение новое.

Сравнение предложенного способа с другими техническими решениями показало следующее.

В промышленности известно использование олеума при ацетонировании сорбозы. При этом берется громадный избыток (1,2 1) (олеум сорбоза), т.к. он используется одновременно и как осушитель, и как катализатор. В данном случае невозможно разделить функции олеума (H2SO4), т.к. он одновременно создает очень высокую кислотность, практически мгновенно поглощает при ацетонировании воду. Этот избыток кислоты приходится нейтрализовывать большим количеством щелочи, в результате чего образуется большое количество сульфата натрия. Кроме того, производные сорбозы в кислой среде в присутствии влаги неустойчивы и разлагаются с образованием смолоподобных веществ. Поэтому наличие большого количества кислоты в известном способе приводит к разложению уже образовавшегося ДАС и тем самым к снижению его выхода.

В предложенном способе используется каталитическое количество олеума (H2SO4), роль осушителя при этом играют цеолиты. Влажность среды в зоне реакции при этом выше по сравнению с известным промышленным способом, но намного ниже кислотность, поэтому разложения производных сорбозы не происходит.

Использование такого количества олеума (H2SO4) в сочетании с остальными режимами способа получения ДАС в технике не известно, непосредственно из ее уровня не вытекает и для специалистов не было очевидным. Это подтверждается тем, что непрекращающиеся попытки усовершенствования промышленного способа направлены на замену водоотнимающего средства и катализатора. В связи с этим предпринимались лабораторные попытки использования цеолита в качестве водоотнимающего средства и различных катализаторов, таких, как: катионообменные смолы, n-толуолсульфоновая кислота, пиросульфат калия (K2S2O7) с серной кислотой, серная кислота с квасцами и бензолом, безводный сульфат меди с серной кислотой (см. например, патенты: Франции N 1541849, кл. C 07 C, Великобритании N 102744, США N 3037052). Однако ни один из них не нашел промышленного применения.

Использование при ацетонировании сорбозы каталитических количеств олеума (серной кислоты) в сочетании с отгонкой воды на цеолиты по сравнению со способом-прототипом позволило повысить качество ДАС, получить практически такой же выход (83-84% ), используя технические исходные продукты, отказаться от дорогостоящих катализаторов.

Главным преимуществом в сравнении с промышленным способом является незначительное (0,015 0,035 г на 1 г сорбозы) количество образующегося сульфата натрия, которое в таких количествах проще утилизировать, а также повышение выхода ДАС.

Таким образом, предложенное изменение в технологии получения ДАС повлекло за собой получение положительного эффекта, т.е. налицо их причинно-следственная связь. Это дает основание считать данное техническое решение обладающим изобретательским уровнем.

Предложенный способ не вызовет затруднений по реализации. Используемые для получения ДАС исходные продукты выпускаются промышленностью, а изготовление ДАС необходимо в качестве промежуточного продукта в производстве аскорбиновой кислоты. Таким образом, предложение имеет и третий признак - промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОН-L-СОРБОЗЫ | 1995 |

|

RU2089556C1 |

| СПОСОБ ОБРАБОТКИ РЕАКЦИОННОЙ МАССЫ В ПРОЦЕССЕ АЦЕТОНИРОВАНИЯ СОРБОЗЫ | 1997 |

|

RU2121479C1 |

| Способ получения диацетон- @ -сорбозы | 1979 |

|

SU943244A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,4,6-ДИ-О-ИЗОПРОПИЛИДЕН- α -L-СОРБОФУРАНОЗЫ | 1990 |

|

SU1788715A1 |

| Способ получения диацетон- @ -сорбозы | 1981 |

|

SU1025711A1 |

| Способ получения диацетон-L-сорбозы | 1990 |

|

SU1806144A3 |

| Способ получения диацетил-1-сорбозы | 1940 |

|

SU61188A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ 2,3:4,6-ДИИЗОПРОПИЛИДЕН- α -L-СОРБОФУРАНОЗЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2080923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОНСОРБОЗЫ | 1967 |

|

SU189823A1 |

| Способ автоматического управления процессом окисления диацетон- @ -сорбозы | 1982 |

|

SU1060604A2 |

Изобретение относится к способам получения диацетон-L- сорбозы, используемой в производстве аскорбиновой кислоты. Задачей изобретения является разработка способа получения ДАС, позволяющего повысить его качество, а также выход и экономичность процесса. Предлагаемый способ предусматривает ацетонирование L-сорбозы в присутствии катализатора олеума 24%-ного (или эквивалентного количества концентрированной серной кислоты) и водоотнимающего средства - цеолита марки NaA. Компоненты ацетонирования взяты в соотношении (мас. ч): L-сорбоза : олеум : ацетон = 1 : 0,01 - 0,022 : 13-16. Реакцию ведут при температуре кипения ацетона в течение 4 ч, после чего раствор охлаждают до (-10)-(-15)oC, выдерживают 1 ч, затем производят нейтрализацию водным раствором щелочи до слабощелочной реакции (pH = 8-9). Выделение ДАС производят известными способами, в частности экстракцией хлороформом с последующей отгонкой растворителя или экстракцией толуола с последующей отгонкой толуола. Предложенный способ позволяет осуществить промышленное производство продукта, снизить по сравнению с ныне существующим способом количество образующихся солей натрия, которые шли в отвал, а также повысить выход продукта. 2 табл.

Способ получения диацетон-L-сорбозы путем ацетонирования L-сорбозы в присутствии кислоты в качестве катализатора и цеолита NaA в качестве водоотнимающего средства, нейтрализации полученной реакционной массы водным раствором щелочи до pH 8 9 с последующим выделением целевого продукта известным способом, отличающийся тем, что в качестве кислоты используют олеум и процесс проводят при массовом соотношении олеум в расчете на серную кислоту L-сорбоза ацетон (0,01 0,022) 1 (13 16).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, завка, 0191464, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 3505150, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, заявка, 3712821, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| GB, патент, 1029744, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-01-10—Публикация

1995-03-31—Подача