Изобретение относится к технологии нанесения металлических и неметаллических покрытий на поверхность детали.

Известен способ покрытия поверхности пары трения скольжения типа сталь-антифрикционный сплав [1] согласно которому с целью сокращения времени приработки и увеличения срока службы перед приработкой стальную поверхность обрабатывают металлической щеткой с нанесением медьсодержащего покрытия с направлением движения ворса щетки под углом 10-45o к направлению микронеровностей поверхности, причем направление ворса относительно микронеровностей поверхности изменяют в каждом проходе щетки под углом +/- 10-45o.

Известный способ не позволяет, однако, получить с помощью наносимого покрытия поверхностей слой различной толщины, а также покрытия в виде локальных зон.

Наиболее близким к предлагаемому является способ нанесения покрытий, согласно которому осуществляют предварительное обезжиривание и протравливание поверхности изделия с последующим упрочнением и нанесением на подготовленную поверхность материала твердого покрытия. Материал покрытия располагают перед зоной обработки, в качестве средства для нанесения покрытия используют упругую щетку, установленную с возможностью вращения и взаимодействия с материалом покрытия, который перемещают относительно упругой щетки с натягом.

Способ [2] получил дальнейшее развитие, например, с использованием среды защитного газа, выполнением материала покрытия в виде конического элемента, установленного с возможностью вращения относительно продольной оси и подачей в зону обработки электрического тока, уплотнением наносимого покрытия и т.д.

Недостатком известного способа [2] и вариантов его развития является то, что не представляется возможным получить с помощью наносимого покрытия поверхностный слой различной толщины, в виде локальных зон, в виде ориентированных под углом относительно друг друга полос различной толщины и ширины.

Целью изобретения является повышение износостойкости трущихся поверхностей и сокращение времени их приработки путем создания опоры скольжения с заданными триботехническими свойствами (различная (необходимая) жесткость опорных поверхностей, нагрузочная способность в заданном диапазоне скоростей, температур, динамики нагружения, заданная износостойкость (ресурс) и ограничения по потерям (коэффициент трения) за счет формирования на поверхности скольжения и на ее отдельных участках определенного микро- и макропрофилей).

Цель достигается тем, что обрабатываемой детали сообщают вращение относительно продольной оси, а покрытие наносят в виде ориентированных под углом относительно друг друга полос различной толщины и ширины с образованием как линейчатого, так и сетчатого рисунка и созданием на поверхности детали регулярно расположенных зон с различной суммарной толщиной покрытия путем регулирования соотношения скоростей и направлений перемещений щетки и обрабатываемой детали, причем угол наклона полос регулируют изменением скорости поступательного перемещения щетки вдоль детали и/или изменением скорости вращения самой детали. В качестве дополнительного средства для нанесения покрытий могут быть использованы трафареты с различными рисунками. Трафареты выполняют из материала покрытия.

В качестве материалов покрытий могут быть использованы металлы и сплавы, а также неметаллы, например полимеры.

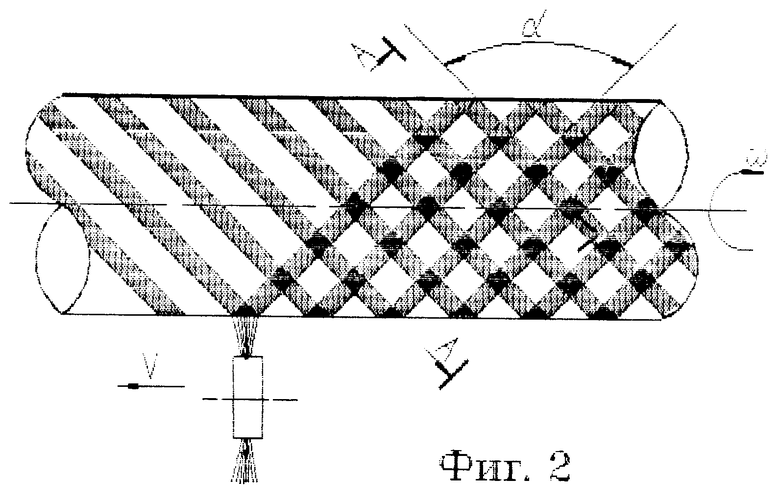

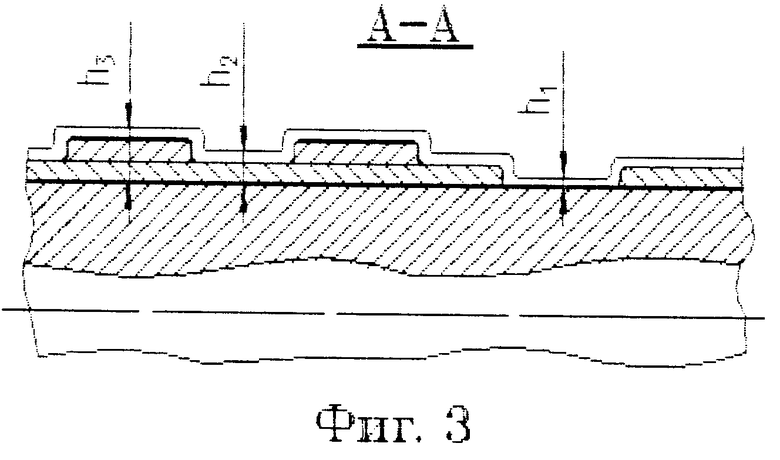

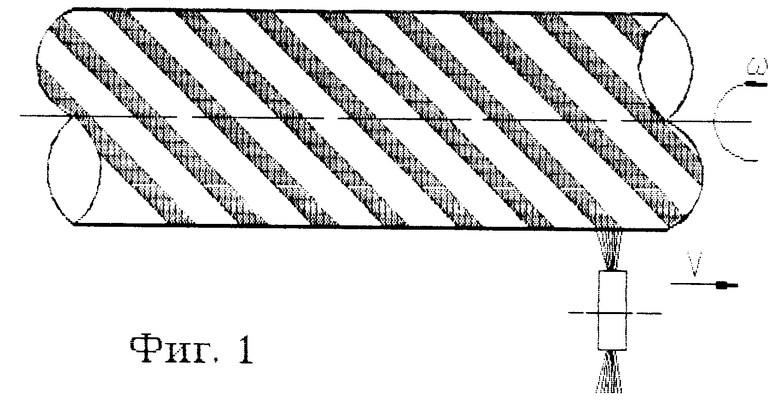

На фиг. 1 проиллюстрирован способ нанесения покрытия в виде полос одного направления; на фиг. 2 нанесение покрытий в виде сетки; на фиг. 3 разрез А-А на фиг. 2.

Материал покрытия переносится на обрабатываемую деталь стальной щеткой с брусков, полос, ленточной спирали, цилиндра с теплоизолирующей направляющей и других видов исполнения элементов, содержащих материал покрытия. Общим для всех случаев является прижатие элемента, содержащего материал покрытия, к вращающейся стальной щетке с определенным усилием. В процессе трения щетки об элемент последний в зоне контакта разогревается и реализуются условия, при которых частицы материала покрытия переносятся на ворс щетки (прилипают, привариваются).

Аналогичный процесс, но в обратном порядке происходит при трении щетки о деталь. Отдельные проволочки щетки снимают с поверхности детали окисные пленки, создают ювенильную поверхность, на которую легко переносится с этой же щетки материал покрытия, образуя надежную адгезию.

Реализация способа может быть осуществлена на токарном станке, на котором вместо резцедержателя установлен шпиндельный узел с вращающейся от независимого привода металлической щеткой. Если щетка будет выполнена шириной 3-4 мм, как резец для нарезания прямоугольной резьбы с шагом 6-10 мм, и станок будет настроен по режиму нарезания прямоугольной резьбы, то инструмент - металлическая щетка нанесет на поверхности детали покрытие в виде спирали, т. е. полос под углом к образующей цилиндра, шириной 3-4 мм. Если в процессе нанесения покрытия, не меняя направления вращения детали, изменить направление относительно поступательного движения щетки на противоположное, то покрытие нанесется в виде полосы под тем же углом к образующей цилиндрической поверхности детали с учетом изменения направления вектора скорости поступательного движения щетки.

Две спирали под углом α между ними образуют сетчатую поверхность, представленную на фиг. 2. Форму наносимого покрытия регулируют соотношением скоростей и направлений перемещения щетки и обрабатываемой детали, а также регулированием скорости поступательного перемещения щетки вдоль детали и/или изменением скорости вращения детали.

Нанесение покрытия в виде рисунка с регулярным чередованием зон с различной толщиной покрытия может быть выполнено с помощью одного или нескольких трафаретов, используемых поочередно при наложении многослойных покрытий.

Трафарет может представлять собой стальную ленту толщиной 0,1-0,2 мм с вырезанными в ней отверстиями в виде, например, прямоугольников. В этом случае рисунок трафарета будет похож на поверхность детали, изображенной на фиг. 2. Если таким трафаретом закрыть деталь и выполнить операцию нанесения покрытия при поступательном перемещении вращающейся щетки вдоль детали, то на поверхности детали будет нанесено покрытие в виде чередующихся пятен четырехугольной формы.

Нанесение покрытий согласно описываемому способу позволяет повысить динамические характеристики опор скольжения, увеличивает износостойкость трущихся пар, сокращает время их приработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346767C2 |

| Устройство для нанесения покрытия | 1991 |

|

SU1785492A3 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2353447C2 |

| Устройство для нанесения покрытий | 1988 |

|

SU1590354A1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2381077C1 |

| Линия для нанесения металлических покрытий на поверхность стальной ленты | 1990 |

|

SU1718713A3 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| Способ обработки прокатных валков | 2022 |

|

RU2793641C1 |

| СПОСОБ СОЗДАНИЯ УПРОЧНЕННОГО ПОВЕРХНОСТНОГО СЛОЯ НА ДЕТАЛЯХ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2218425C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКОЕ ИЗДЕЛИЕ | 2001 |

|

RU2202000C2 |

Использование: технология нанесения металлических и неметаллических покрытий с созданием ориентированных под углом относительно друг друга полос различной толщины и ширины, создание регулярно расположенных по поверхности детали зон с различной суммарной толщиной покрытия. Сущность изобретения: способ включает подготовку поверхности, нанесение на нее одного или нескольких материалов твердого покрытия с использованием в качестве средства нанесения вращающейся упругой щетки, установленной с возможностью взаимодействия с материалом покрытия, который перемещают относительно щетки с натягом. Щетке сообщают поступательное перемещение вдоль детали, а детали - вращения. Регулированием соотношения скоростей и направлений перемещения щетки и обрабатываемой детали, а также изменением скорости поступательного перемещения щетки вдоль оси детали и/или изменением скорости вращения самой детали на поверхности последней создают покрытие в виде ориентированных под углом друг к другу полос различной толщины и ширины с образованием как линейчатого, так и сетчатого рисунка, а также в виде локальных зон покрытия с различной суммарной толщиной покрытия. 2 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1682665, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1206068, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1997-10-27—Публикация

1995-03-14—Подача