Изобретение относится к области нанесения металлических покрытий и может быть использовано для изготовления изделий с высокими эксплуатационными свойствами, такими как износостойкость, усталостная прочность, коррозионная стойкость и т.д.

Известен способ нанесения покрытия на проволоку, включающий натирание вращающимися щетками поверхности движущейся проволоки. При этом проволоке сообщают крутильные колебания на угол 20-90o относительно ее продольной оси при отношении частоты колебаний к скорости движения проволоки от 5 до 50 (см. авт. св. СССР 1258875, С 23 С 26/00).

Недостатком известного способа является малая толщина наносимых на изделия покрытий (до 20 мкм). Это происходит из-за большой протяженности зоны контакта щетки с изделием (до 80 мм), что приводит к срезанию быстродвижущимися концами ворсинок уже нанесенного на поверхность изделия металла покрытия. Кроме того, в процессе натирания поверхность изделия сильно разогревается от трения, нанесенный слой покрытия при этом размягчается, в результате чего происходит его интенсивное срезание ворсинами щетки.

Наиболее близким аналогом является устройство для нанесения покрытия, в описании которого раскрыт способ нанесения покрытия на цилиндрическое изделие, включающий натирание вращающейся щеткой поверхности вращающегося и одновременно перемещающегося вдоль оси щетки покрываемого изделия, например ролика (см. авт. св. СССР 1497276, С 23 С 26/00).

Недостатком данного способа является изготовление изделий с незначительной толщиной покрытий, составляющей 2-20 мкм. Невозможность нанесения более толстых слоев обусловлена тем, что: во-первых, щетка и цилиндрическое изделие при взаимодействии имеют зону контакта большой длины, в которой при быстром скольжении концы ворсин щетки, как резцы, срезают и распыляют часть уже перенесенного на изделие металла покрытия; во-вторых, в результате непрерывного и длительного контакта щетки с изделием поверхность последнего сильно нагревается и ворсины легко срезают и распыляют перегретый и размягченный материал покрытия; в-третьих, при каждом обороте изделия на его поверхности образуется пленка оксидов и адсорбированных из окружающей среды молекул воды, газов и других веществ, препятствующая переносу материала при повторных вхождениях поверхности изделия во взаимодействие со щеткой.

Задачей, на решение которой направлен заявленный способ, является формирование на поверхности изделия покрытия толщиной до 1000 мкм и выше за счет поддержания постоянного уровня температуры разогрева поверхности изделия, обеспечивающего максимальную прочность сцепления ее с материалом покрытия при одновременном увеличении продолжительности периода ударного воздействия ворса щетки на поверхность изделия.

Поставленная задача решается тем, что в известном способе нанесения покрытия на цилиндрическое изделие, включающем натирание вращающейся щеткой поверхности вращающегося и перемещающегося вдоль оси щетки изделия, согласно изобретению в процессе натирания изделию дополнительно сообщают возвратно-поступательное перемещение перпендикулярно оси щетки с частотой 0,05-1,5 Гц и амплитудой, определяемой из условия:

A=(0,5-5)D,

где А - амплитуда возвратно-поступательного перемещения изделия;

D - диаметр изделия,

а скорость вращения изделия задают в пределах 0,00005-0,005 м/с.

Анализ патентной и технической информации позволяет сделать вывод, что для специалиста заявляемый способ нанесения покрытия на цилиндрическое изделие не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентоспособности "изобретательский уровень".

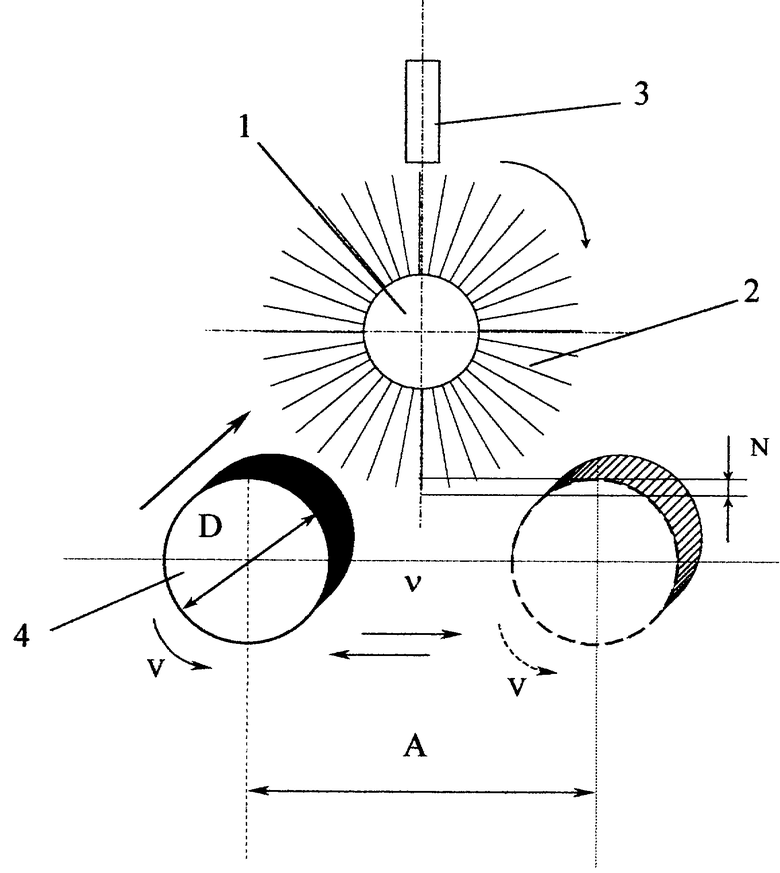

Сущность изобретения поясняется чертежом, где схематично изображен заявляемый способ нанесения покрытия на цилиндрическое изделие

Способ нанесения покрытия на цилиндрическое изделие осуществляют следующим образом.

К вращающейся щетке 1 с проволочным ворсом 2 прижимают брусок 3 из материала покрытия, например латуни или алюминия. Цилиндрическому изделию 4, на поверхность которого наносят покрытие, задают сложное движение: вращают вокруг оси со скоростью V=0,00005-0,005 м/с, одновременно перемещают вдоль оси щетки 1 и дополнительно сообщают изделию 4 возвратно-поступательное перемещение перпендикулярно оси щетки 1 с частотой ν=0,05-1,5 Гц и амплитудой (А), которую определяют из условия: А=(0,5-5)D, где D - диаметр изделия. При этом частицы материала покрытия с бруска 3 налипают на концы ворсин 2 щетки 1 и переносятся на поверхность цилиндрического изделия 4 при каждом их взаимодействии следующим образом.

При перемещении вдоль оси вращающейся щетки 1 медленно вращающегося со скоростью V= 0,00005-0,005 м/с цилиндрического изделия 4 в зоне их взаимодействия происходит ударное воздействие ворсин 2 щетки 1 на поверхность изделия 4, на концах которых находится разогретый от трения с бруском 3 материал покрытия. При этом под действием сил трения поверхность изделия 4 очищается от окислов, разогревается и при ударном воздействии концов ворсин 2 частицы материала покрытия за счет адгезионного схватывания с ювенильной поверхностью изделия 4 привариваются к последней. При дальнейшем движении ворса 2 происходит разрыв этой связи по менее прочному материалу, т.е. по материалу покрытия, в результате чего на поверхности обрабатываемого изделия 4 остаются частицы материала покрытия.

В результате того что цилиндрическому изделию 4 одновременно с вышеуказанными перемещениями дополнительно сообщают возвратно-поступательное перемещение перпендикулярно оси щетки 1 с частотой, равной 0,05-1,5 Гц, и амплитудой, определяемой по заявляемой зависимости, ворсины 2 щетки 1 циклично воздействуют на поверхность изделия 4, то есть после каждого их контакта с поверхностью изделия 4 следует пауза, когда изделие 4 выходит из зоны взаимодействия со щеткой 1. При этом во время контакта сила воздействия ворсин на поверхность изделия 4 имеет переменную величину: при входе изделия 4 в контакт со щеткой 1 она возрастает от нуля до максимального значения, соответствующего максимальному вдавливанию N ворсин 2 в поверхность изделия 4 в середине зоны взаимодействия, после чего сила воздействия ворсин 2 на поверхность изделия 4 уменьшается и становится равной нулю, когда изделие 4 выходит из контакта. Это приводит к тому, что длина зоны ударного воздействия, при котором материал покрытия с бруска 3 переносится ворсинами 2 на поверхность цилиндрического изделия, будет равна длине зоны взаимодействия щетки 1 с изделием 4, а длина зоны скольжения, в которой возможно срезание материала покрытия, при этом значительно уменьшается.

Это позволяет значительно снизить срезание и распыление нанесенного материала покрытия в зоне скольжения, а в зоне ударного воздействия обеспечить интенсивное наращивание толщины слоя покрытия.

Создаваемое заявляемым способом цикличное воздействие ворсин 2 щетки 1 на поверхность изделия 4 позволяет также поддерживать оптимальную температуру последней в процессе натирания. Это достигается тем, что во время взаимодействия щетки 1 с изделием 4 поверхность последнего нагревается до температуры, обеспечивающей прочное сцепление частиц материала покрытия с поверхностью, а во время пауз она охлаждается воздухом до температуры, исключающей перегрев, а следовательно, и размягчение материала покрытия, что предотвращает его срезание и распыление в зоне скольжения.

Направленный перенос материала покрытия на обрабатываемую поверхность изделия 4 обеспечивается также тем, что при каждом последующем взаимодействии щетки 1 с изделием 4 несколько охлажденный во время пауз поверхностный слой уже нанесенного покрытия будет прочно свариваться с наносимыми частицами, скопившимися за время пауз на концах ворсинок 2 и имеющими более высокую температуру. При этом на концах ворсинок 2 щетки 1 за время каждой паузы накапливается достаточно большое количество разогретого материала покрытия, которое на уже нанесенный поверхностный слой покрытия накладывается в виде густого мазка.

Это позволяет формировать на цилиндрическом изделии слой покрытия значительной толщины.

Кроме того, частота и амплитуда (А) возвратно-поступательных перемещений изделия 4 в заявляемых интервалах исключает образование во время пауз на поверхности изделия 4 существенной пленки оксидов, что способствует наилучшему сцеплению частиц материала покрытия между собой, а следовательно, и увеличению толщины покрытия.

Таким образом, заявляемый способ нанесения покрытия позволяет за один оборот цилиндрического изделия нанести на его поверхность покрытие толщиной от 20 до 1000 мкм и выше.

Осуществлять возвратно-поступательное перемещение изделия перпендикулярно оси щетки с частотой меньше 0,05 Гц нецелесообразно, так как при этом поверхность изделия будет сильно нагреваться из-за длительного взаимодействия со щеткой, в результате чего материал нанесенного покрытия будет размягчаться и срезаться ворсинами щетки, что приведет к снижению толщины покрытия.

Возвратно-поступательное перемещение изделия с частотой более 1,5 Гц не обеспечивает при контакте со щеткой достаточный разогрев его поверхности до температуры, при которой происходит ее прочное сцепление с частицами материала покрытия, в результате чего покрытие на изделии получается тонким и некачественным из-за плохого сцепления с основой.

Задавать амплитуду возвратно-поступательного перемещения изделия меньше чем 0,5 диаметра изделия нецелесообразно, так как в паузах между взаимодействиями щетки с изделием поверхность последнего не успевает достаточно остыть, в результате чего материал покрытия размягчается и при последующем контакте с ворсинами щетки интенсивно срезается и распыляется, что препятствует формированию покрытий значительной толщины.

При амплитуде возвратно-поступательного перемещения изделия, большей чем 5 диаметров изделия, длительность пауз возрастает, что приводит к сильному остыванию поверхности изделия и ухудшению схватывания частиц наносимого материала с поверхностью изделия. Кроме того, при длительной паузе между взаимодействиями щетки с изделием на поверхности последнего образуется оксидная пленка, препятствующая формированию покрытия значительной толщины.

Если изделию сообщить скорость вращения менее 0,00005 м/с, то участок поверхности, на который в течение длительного времени циклично воздействует щетка, сильно нагревается и ворсины начинают срезать перегретое покрытие, уменьшая его толщину.

При скорости вращения изделия больше 0,005 м/с, на его поверхности за один оборот формируется покрытие толщиной не более 20 мкм. Во время следующего оборота нагретая поверхность изделия успевает покрыться пленкой оксидов, препятствующей переносу материала при последующих оборотах. В результате толщина покрытия больше не растет и оно получается тонким.

Таким образом, заявляемый способ нанесения покрытия позволяет формировать на цилиндрических изделиях различные антифрикционные, антикоррозионные, восстанавливающие и другие покрытия практически любой толщины и может быть применен при изготовлении широкой номенклатуры изделий повышенной надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2002 |

|

RU2209847C1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2002 |

|

RU2212470C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ТРЕХФАЗНОГО ДВИГАТЕЛЯ ПЕРЕМЕННОГО ТОКА | 1999 |

|

RU2150781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ АСИНХРОННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2161366C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1999 |

|

RU2165799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАНАТА | 2003 |

|

RU2256755C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ ПРОВОЛОКИ | 2001 |

|

RU2183523C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ШЛАКА | 1999 |

|

RU2164954C1 |

| Способ нанесения покрытий на проволоку | 1988 |

|

SU1671733A1 |

Изобретение может быть использовано для изготовления изделий с высокими эксплуатационными свойствами. Техническим результатом является формирование на поверхности изделий покрытий толщиной до 1000 мкм и выше. Это достигается тем, что в процессе натирания изделию одновременно с вращением вокруг своей оси и перемещением вдоль оси щетки дополнительно сообщают возвратно-поступательное перемещение перпендикулярно оси щетки с частотой 0,05-1,5 Гц и амплитудой А= (0,5-5)D, где D - диаметр изделия. При этом скорость вращения изделия задают в пределах 0,00005-0,005 м/с. 1 ил.

Способ нанесения покрытия на цилиндрическое изделие, включающий натирание вращающейся щеткой поверхности вращающегося и одновременно перемещающегося вдоль оси щетки изделия, отличающийся тем, что в процессе натирания изделию дополнительно сообщают возвратно-поступательное перемещение перпендикулярно оси щетки с частотой 0,05-1,5 Гц и амплитудой, определяемой из условия

А=(0,5-5)D,

где А - амплитуда возвратно-поступательного перемещения изделия, мм;

D - диаметр изделия, мм,

а скорость вращения изделия задают в пределах 0,00005-0,005 м/с.

| Устройство для нанесения покрытия | 1987 |

|

SU1497276A1 |

| СПОСОБ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1998 |

|

RU2157860C2 |

| СПОСОБ ФРИКЦИОННОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2008366C1 |

| DE 3838572 А1, 24.05.1989. | |||

Авторы

Даты

2003-04-10—Публикация

2001-07-02—Подача