Заявляемое решение (изобретение) относится к оборудованию для проведения процессов диспергирования, гомогенизации и смешения в целлюлозно-бумажной промышленности, в массоподготовительном отделе производства бумаги и картона.

Известна установка для приготовления эмульсии (см. а.с. СССР №1060212, Бюл. №46, 15.12.83), содержащая приемный бак, подающие насосы, бак-мерник для эмульсола, бак для эмульсий с патрубками, гидродинамический эмульгатор с патрубками и трубопровод для подачи воды, эмульсола и раздачи эмульсии.

Недостатком такого устройства является то, что оно не позволяет получить эмульсию высокого качества за один проход. Для достижения необходимой степени диспергирования требуется многократное прохождение суспензии через подающие насосы и гидродинамический эмульгатор. Также недостатками устройства являются большие затраты энергии на перекачивание суспензии и сложность конструкции, состоящей из нескольких подающих насосов и дополнительных трубопроводов для циркуляции.

Из известных установок для приготовления эмульсий и суспензий наиболее близкой к заявляемой, выбранной заявителем за прототип является установка для приготовления эмульсии (см. а.с. СССР №1209265, Бюл.5, 07.02.86).

Прототип содержит приемный бак-мерник, бак для суспензии, насос, гидродинамический диспергатор, трубопровод подачи суспензии, сообщенный с выходным патрубком бака для суспензии через подающий насос и гидродинамический диспергатор.

Недостатком такого устройства является невозможность использования этой установки при диспергировании волокнистой суспензии ввиду ее особых реологических свойств, изменяющихся даже при сравнительно небольших концентрациях. Известно из книги О.А.Терентьева, В.С.Курова «Реология и гидродинамика бумажной массы»: учеб. пособие /. - Л.: ЛТА, 1986. - 4 с., что аномалию в реологии волокнистая суспензия проявляет, начиная с концентрации 0,2%. При высоких концентрациях волокнистой суспензии возможно забивание входного патрубка гидродинамического диспергатора, подающего насоса и самого гидродинамического диспергатора, а при малых концентрациях волокнистой суспензии требуется большой расход энергии на перекачивание среды. Необходимая степень диспергирования в данной установке достигается за счет многократного прохождения суспензии через подающий насос и гидродинамический диспергатор, что осуществляется сообщенным трубопроводом подачи суспензии с выходным патрубком бака для суспензий через подающий насос и гидродинамический диспергатор. Это является недостатком, обуславливающим сложность конструкции и большие затраты энергии на перекачивание.

Задачей изобретения является создание установки, позволяющей повысить эффективность процесса гомогенизации и диспергирования волокнистой суспензии с наполнителем путем повышения степени диспергирования волокнистой суспензии с наполнителем, упрощение конструкции и сокращение энергетических затрат при работе установки с различными концентрациями волокнистой суспензии.

Задача решается тем, что в известной установке для приготовления суспензии, содержащей приемный бак-мерник, бак для суспензии с выходным патрубком, гидродинамический диспергатор с входным патрубком, трубопроводы подачи воды и наполнителя в бак для суспензии для улучшения качества суспензии и упрощения конструкции, гидродинамический диспергатор совмещен с подающим насосом, выходной патрубок бака для суспензии непосредственно соединен с входным патрубком гидродинамического диспергатора, а трубопровод подачи воды дополнительно соединен с гидродинамическим диспергатором, при этом входной патрубок гидродинамического диспергатора имеет участок варьирования длины.

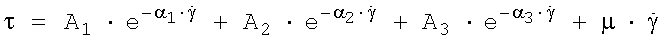

Изобретение поясняется чертежами, где на фиг.1. показана установка для приготовления волокнистой суспензии с наполнителем. Согласно изобретению (фиг.1) установка для приготовления волокнистой суспензии с наполнителем состоит из приемного бака-мерника 1, бака для суспензии 2 с выходным патрубком 3, в котором происходит смешение волокнистой суспензии с наполнителем с помощью мешалки 4, приводимой во вращение электродвигателем 5. Расход воды и наполнителя регулируется вентилями 6, 7 соответственно. Подача смешанной с наполнителем волокнистой суспензией из бака для суспензии регулируется вентилем 8. Диспергирование и гомогенизация волокнистой суспензии с наполнителем осуществляется гидродинамическим диспергатором 8, входной патрубок 9 которого совмещен с выходным патрубком бака для суспензии 10. Установка включает в себя трубопровод подачи воды 11 и трубопровод подачи наполнителя 12, через которые в бак для суспензии подаются вода и наполнитель соответственно. Расход воды, необходимой для достижения требуемой концентрации волокнистой суспензии либо промывки гидродинамического диспергатора, совмещенного с подающим насосом, в случае забивания регулируется вентилем 13. Входной патрубок гидродинамического диспергатора имеет участок варьирования длины 14.

Данная конструкция установки позволяет проводить эффективный процесс диспергирования и гомогенизации волокнистой суспензии с наполнителем с различными концентрациями и видами волокнистой суспензии при сравнительно простой конструкции и малых энергетических затратах. Конструкция установки для приготовления суспензии, содержащей волокно, будет определяться условиями, необходимыми для их диспергирования, и реологическими свойствами среды.

Условия, необходимые для диспергирования эмульсий, порошковых суспензий, существенно отличаются от условий диспергирования волокнистой суспензии ввиду особенности строения частиц дисперстной фазы. Так, например, для разрушения капель необходимо приложить усилие, величина которого обусловлена динамическим или вязкостным сопротивлением.

Механизм диспергирования волокнистой суспензии существенно отличается от механизма диспергирования эмульсий и мелкодисперсных суспензий. Это обусловлено в первую очередь строением волокон и образующихся из них флокул. Для деструкции самих волокон необходимо приложить большое усилие, предел прочности целлюлозных волокон на сжатие и растяжение составляет порядка 8 МПа, для сравнения в эмульсии конденсаторное масло-вода-межфазное натяжение составляет σ=21,8×103 Па при объемном соотношении фаз Ф=0,02. Термин диспергирование в целлюлозно-бумажной промышленности, где чаще всего приходится работать с волокнистой суспензией, предполагает разрушение структуры потока, волокнистого каркаса (при градиенте скорости, большем критического градиента, за пределами которого суспензия подчиняется закону вязкостного трения Ньютона), разрушение пучков волокон (роспуск нераспущенных пучков волокон), разрушение отдельных волокон.

Разрушение отдельных волокон ухудшает качество готовой картонной и бумажной продукции (диспергирование в мельницах), значительно снижая механические показатели бумаги и картона, поэтому стараются производить более мягкую обработку.

Диспергирование нераспущенных пучков волокон и структуры потока осуществляется в гидродинамических диспергаторах. Обработка среды происходит за счет ударного, пульсационного, механического, кавитационного воздействий и воздействия жидкостного трения.

Гидродинамический диспергатор совмещен с подающим насосом, а выходной патрубок бака для суспензии непосредственно соединен с входным патрубоком гидродинамического диспергатора.

Конкретный пример совмещения гидродинамического диспергатора с подающим насосом представлен на фиг.2. Из фиг. видно, что зазор между рифлениями ротора и статора в зоне рифления варьируется за счет резьбового соединения.

Гидродинамический диспергатор, совмещенный с подающим насосом (фиг.2), обладает резьбовым соединением для регулировки зазора между рифлениями. Он состоит из корпуса 1 со спиральным отводом. На лопастном колесе ротора 2 имеются рифления 5. На ротор и статор установлены кольца с прорезями 3, 4. На статоре, как и на роторе, имеются рифления 6. Для изменения ширины зазора в зоне рифления А предусмотрено резьбовое соединение 7. Обрабатываемая среда подается во входной патрубок аппарата 8 и удаляется через нагнетательный трубопровод 9. Пучки нераспущенных волокон под воздействием центробежных сил отводятся в зону рифления, где происходит их интенсивное диспергирование под механическим воздействием. Основной поток волокнистой суспензии проходит через зону радиального зазора В, где осуществляется воздействие на обрабатываемую среду ударом, пульсацией, кавитацией и жидкостным трением. Диспергированный поток волокнистой суспензии отводится через выходной патрубок, проходя зону отвода С. Более подробное описание и принцип работы такого аппарата приведены в работе Н.П.Мидукова «Повышение эффективности процесса диспергирования многофазных систем целлюлозно-бумажного производства в роторно-пульсационном аппарате»: автореферат диссертации кандидата технических наук - СПб., 2009. - 16 с.

Из фиг.2 видно, что зазор между рифлениями ротора и статора 5, 6 в зоне А варьируется за счет резьбового соединения 7. Очевидно, что с изменением зазора гидродинамического диспергатора, совмещенного с подающим насосом в зоне рифления, будет меняться положение входного патрубка гидродинамического диспергатора, соединенного непосредственно с выходным патрубком бака для суспензии (создается поступательное движение вдоль оси выходного патрубка бака для суспензии непосредственно соединенного с входным патрубком гидродинамического диспергатора). При неподвижном баке для суспензии и гидродинамическом диспергаторе, совмещенном с подающим насосом, требуется участок варьирования на входном патрубке гидродинамического диспергатора. При вращении крышки гидродинамического диспергатора, совмещенного с подающим насосом, происходит поступательное движение входного патрубка.

Входной патрубок гидродинамического диспергатора, совмещенного с подающим насосом, имеет участок варьирования длины в зависимости от концентрации волокнистой суспензии и ее вида, то есть от решаемой технологической задачи.

Наличие участка варьирования длины входного патрубка гидродинамического диспергатора, совмещенного с подающим насосом, необходимо, так как изменяется зазор между рифлениями в гидродинамическом диспергаторе равно на столько, на сколько изменяется длина входного патрубка гидродинамического диспергатора. Это очевидно, если обратиться к фиг.2. При вращении части корпуса гидродинамического диспергатора, переходящего во входной патрубок, происходит его поступательное перемещение. Если резьба правая, то при вращении против часовой стрелки входной патрубок гидродинамического диспергатора, совмещенного с подающим насосом, выдвигается, при этом увеличивается зазор между рифлениями ротора и статора. При вращении в обратную сторону входной патрубок гидродинамического диспергатора, совмещенного с подающим насосом, смещается к аппарату. Очевидно, что входной патрубок гидродинамического диспергатора должен менять свою длину на величину Δ, равную изменению зазора между рифлениями ротора и статора.

Конструктивно участок варьирования длины входного патрубка гидродинамического диспергатора может осуществиться с помощью участка с резьбой (компенсирует вращение входного патрубка гидродинамического диспергатора, соединенного с подающим насосом) и с помощью резинового участка (компенсирует поступательное движение входного патрубка гидродинамического диспергатора, соединенного с подающим насосом).

Очевидно, что если зазор между рифлениями ротора и статора в гидродинамическом диспергаторе увеличится на 1 мм, то ровно на ту же величину произойдет поступательное движение входного патрубка гидродинамического диспергатора, совмещенного с подающим насосом, следовательно, и длина входного патрубка диспергатора тоже изменится на 1 мм.

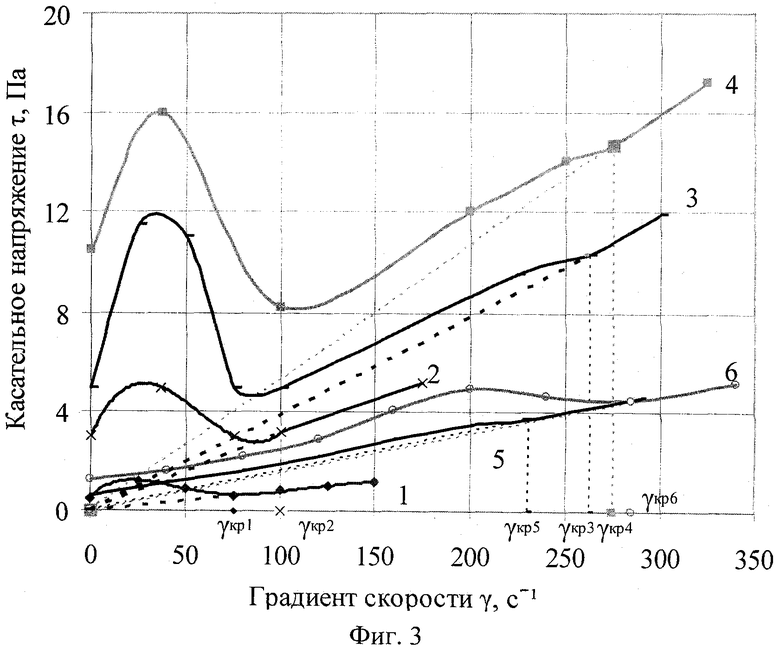

Вид волокнистой суспензии определяется тем, на основе какого полуфабриката она была получена. Полуфабрикатом может служить: сульфатная небеленая или беленая целлюлоза лиственных, хвойных пород древесины; сульфитная беленая или небеленая целлюлоза хвойных или лиственных пород древесины; целлюлоза, полученная на основе термомеханической массы, химико-термомеханической массы; макулатура. Каждый вид волокнистой суспензии отличается реологическими свойствами. Например, реологические свойства волокнистой суспензии, полученной на основе сульфатной еловой целлюлозы, отличаются от сульфатной лиственной (фиг.3) при равных концентрациях и степени помола.

С позиции диспергирования структуры потока и пучков нераспущенных волокон длина входного патрубка гидродинамического диспергатора зависит от концентрации волокнистой суспензии и ее вида. Здесь важно учесть особенность реологии и гидродинамики волокнистой суспензии и прочностные свойства пучков нераспущенных волокон полуфабриката, из которого была получена суспензия.

Величина зазора между рифлениями ротора и статора, следовательно, расположение входного патрубка гидродинамического диспергатора, совмещенного с подающим насосом, а значит, и длина входного патрубка гидродинамического диспергатора определяются двумя условиями:

1) видом волокнистой суспензии;

2) условием диспергирования потока.

Волокнистая суспензия после грубого роспуска в гидроразбивателе содержит нераспущенные пучки волокон. Усилие воздействия выступов ротора и статора на эти пучки зависит от величины зазора между рифлениями. С уменьшением зазора между рифлениями (при этом входной патрубок гидродинамического диспергатора, совмещенного с насосом, смещается к аппарату, следовательно, увеличивается длина трубопровода на входе в диспергатор) увеличивается давление в зазоре между выступами ротора и статора. Разные виды волокнистых суспензий содержат нераспущенные пучки волокон, обладающие разными прочностными свойствами. Известно из книги С.П.Папкова, Э.З.Файнберга «Взаимодействие целлюлозы и целлюлозных материалов с водой», М.: Химия, 1976. с.-159, что усилие, необходимое для разрушения целлюлозных материалов во влажном состоянии, составляет 10-30% от сухого в зависимости от вида целлюлозного материала. В таблице 1 представлены прочностные свойства, составленные по материалам книги В.И. Комарова «Деформация и разрушение волокнистых целлюлозно-бумажных материалов», Киров: ГИПП Вятка, - 2002. - 191 с., для различных видов полуфабрикатов.

В лабораторных условиях были проведены испытания гидродинамического диспергатора, совмещенного с подающим насосом, с меняющимся зазором между ротором и статором в зоне рифления. Экспериментальная установка снабжена необходимыми контрольно-измерительными приборами. Для определения процентного содержания нераспущенных пучков волокон в волокнистой суспензии отбирались пробы и разделялись ситовым методом. Начальное значение содержания пучков нераспущенных пучков волокон составляло 10% от массы абсолютно сухого волокна, размер этих пучков не превышал 2 мм, что соответствует размеру нераспущенных пучков на выходе из гидроразбивателя при производстве бумажных изделий. Геометрические параметры гидродинамического диспергатора, совмещенного с подающим насосом, рассчитаны с помощью методики, представленной в работе Н.П.Мидукова «Повышение эффективности процесса диспергирования многофазных систем целлюлозно-бумажного производства в роторно-пульсационном аппарате»: автореферат диссертации кандидата технических наук. - СПб., 2009. - 16 с.

Результаты экспериментальных исследований, проведенных при различных значениях зазора для суспензии с концентрацией 1%, при частоте вращения ротора n=1500 об/мин (диаметр ротора D=0,125 м, количество выступов ротора и статора zp=zc=40, длина зоны рифления l=0,02 м, размеры пучков волокон 2 мм), представлены в таблице 2.

Из таблицы 2 видно, что для диспергирования волокнистой суспензии с содержанием пучков менее 1%, включающей в себя нераспущенные пучки волокон из хвойной и лиственной целлюлозы, необходим зазор между рифлениями менее 3 мм. Либо необходимо изменить другие конструктивные параметры гидродинамического диспергатора, совмещенного с подающим насосом (диаметр, количество выступов ротора и статора, длину зоны рифления, частоту вращения). Значение зазора Δ=5 мм предназначено для промывки, так как при высоких концентрациях волокнистой суспензии возможно забивание аппарата. Промывка и разбавление суспензии до нужной концентрации происходит водой через трубопровод подачи воды. Длина входного патрубка гидродинамического диспрегатора меняется за счет участка варьирования ровно на ту же величину, что и зазор между ротором и статором в зоне рифления.

В данном случае допустимое содержание нераспущенных пучков волокон равно 1%. Однако этот параметр (технологическая задача) может меняться исходя из требований к степени диспергирования волокнистой суспензии, следовательно, к качеству готовой продукции.

Диспергирование волокнистой суспензии можно рассматривать с двух позиций. С одной - это разрушение пучков нераспущенных волокон (роспуск волокон), с другой - разрушение флокул каркаса из сплетенных волокон. Во втором условии поток называют диспергированным, когда градиент скорости в зазоре выше критического, согласно информации, представленной в книге под редакцией B.C.Курова, Н.Н.Кокушина «Бумагоделательные и картоноделательные машины» - СПб.: изд. Политехнического университета 2008. - 36 с:

γ≥γКР

Критический градиент γкр для различных видов волокнистых суспензий определен экспериментально в работах О.А.Терентьева, B.C.Курова. Некоторые данные их экспериментов представлены на фиг.3. Переход в диспергированное состояние волокнистой суспензии для различных концентраций также различен, для этого случая есть опытные данные.

На фиг.3 представлены значения критических градиентов скорости для различных видов суспензий, отличающихся природой волокна (хвойные, лиственные волокна), степенью помола (°ШР), длиной волокна. Экспериментальные данные взяты из работы О.А.Терентьева, B.C.Курова, Ю.А.Тотухова и др. «Гидродинамика волокнистых суспензий», методические указания к выполнению курсовой работы Часть 1. - Л.: ЛТИЦБП -1988 г., с.11, 22, 23.

Как видно из экспериментальных данных, с увеличением концентрации увеличивается значение критического градиента, меняются эти значения и при равных видах волокнистых суспензий.

Каждый вид волокнистой суспензии определяется тем, из какого полуфабриката была получена суспензия. Полуфабрикаты отличаются между собой физико-механическими свойствами (таблица 1), следовательно, будет отличаться и прочность пучков волокон, а также реологические свойства суспензии, полученной на основе этих полуфабрикатов (фиг.2). Для однозначного определения длины входного патрубка гидродинамическго диспергатора, совмещенного с подающим насосом, на участке варьирования длины необходимо воспользоваться данными по реологическим свойствам различных видов волокнистых суспензий при разных концентрациях, а также данными по прочностным свойствам полуфабриката, из которого получена эта суспензия.

Таким образом, очевидна связь между величиной зазора в зоне рифления, соответствующего изменению длины входного патрубка гидродинамического диспергатора, совмещенного с подающим насосом на участке варьирования, от концентрации и вида волокнистой суспензии.

Исследования в области гидродинамики волокнистой суспензии определили три основных режима течения волокнистой суспензии: структурированный, смешанный, диспергированный. Для структурированного, стержневого течения волокнистой суспензии характерна невысокая скорость, при этом у стенок наблюдается прослойка воды, в которой отсутствуют волокна. В центре потока образуется стержень из переплетенных волокон, которые не могут перемещаться друг относительно друга. Для такого режима характерен минимальный градиент скорости у стенок в слое чистой воды. Во втором, смешанном течении, в пристенной области возникают турбулентные вихри, которые вырывают волокна из стержня, находящегося по-прежнему в центре потока, здесь же происходит частичное разрушение флокул, увеличивается градиент скорости и уменьшается вязкость волокнистой суспензии. Турбулентное течение полностью разрушает волокнистый стержень. Величина коэффициента трения (динамическая вязкость среды) становится постоянной, причем его значение уменьшается.

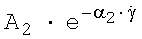

В целом реологическое уравнение волокнистой суспензии повышенной концентрации можно представить в виде

,

,

где A1 - напряжение, вызванное силами трения волокнистого стержня о стенку канала в момент начала движения суспензии, Па;

A2 - напряжение, характеризующее прочность волокнистого каркаса в начальный момент времени, Па;

А3 - напряжение, характеризующее первоначальную прочность флокул;

α1, α2, α3, - временные отрезки, с;

- градиент скорости, 1/с;

- градиент скорости, 1/с;

µ - динамическая вязкость диспергированной суспензии, Па·с.

В диспергированном состоянии слагаемые  ,

,  ,

,  - равны нулю, волокнистая суспензия подчиняется законам движения псевдоньютоновской жидкости (отличием от ньютоновской жидкости будет сравнительно высокая величина коэффициента динамической вязкости волокнистой суспензии).

- равны нулю, волокнистая суспензия подчиняется законам движения псевдоньютоновской жидкости (отличием от ньютоновской жидкости будет сравнительно высокая величина коэффициента динамической вязкости волокнистой суспензии).

Гидродинамические и реологические свойства волокнистой суспензии необходимо учитывать при определении режимов работы и геометрических параметров конструкции установки для приготовления волокнистой суспензии разных видов и концентраций с наполнителем. Геометрические параметры на участках в установке будет определяться градиентом скорости в сечении канала

γ=U/Δ,

где U - усредненная скорость потока;

Δ - линейный размер канала, следовательно, длина входного патрубка гидродинамического диспергатора на участке варьирования, зазор между рифлениями.

Если градиент скорости больше критического градиента, то режим течения диспергированный, то есть отсутствует волокнистый каркас, идет интенсивное разрушение флокул. Значительное уменьшение зазора приводит к увеличению сопротивления, либо даже к забиванию канала.

Таким образом, можно определить оптимальную величину поперечных сечений в каналах, в зазоре между ротором и статором, следовательно, изменение длины входного патрубка гидродинамического диспергатора, совмещенного с подающим насосом, и режим работы установки, тем самым, повысить эффективность процесса диспергирования волокнистой суспензии с наполнителем.

Гидродинамический диспергатор соединен с подающим насосом (фиг.2), что позволяет упростить конструкцию и сделать эффективнее работу аппарата. Выходной патрубок бака для суспензии непосредственно соединен с входным патрубком гидродинамического диспергатора, совмещенного с подающим насосом. Так как диспергирование происходит за один проход, то нет необходимости в повторной циркуляции, как это осуществлено в прототипе. На выходе из гидродинамического диспергатора, совмещенного с подающим насосом, суспензия с наполнителем отправляется по дальнейшей технологической цепочке. Подача воды непосредственно в гидродинамический диспергатор, совмещенный с подающим насосом, может осуществляться через патрубок расположенный в торцевой части аппарата (в некоторых разновидностях гидродинамических диспергаторов такие патрубки существуют). Расходы воды, наполнителя регулируются вентилями.

Длина входного патрубка гидродинамического диспергатор, совмещенного с подающим насосом, на участке варьирования равна величине изменения зазора между ротором и статором. В свою очередь, величина зазора зависит от концентрации волокнистой суспензии и ее вида.

Работа установки для приготовления волокнистой суспензии с наполнителем осуществляется следующим образом.

Волокнистая суспензия (до 5%) из приемного бака-мерника 1 подается в бак для суспензии 2. Для предварительного перемешивания наполнителя и диспергирования в баке установлена мешалка 4, которая приводиться во вращение электродвигателем 5. В этот же бак через трубопровод 11 подается вода для снижения концентрации до рабочей (0,5-0,8%), ее подача регулируется вентилем 6. Подача наполнителя в бак для суспензии осуществляется по трубопроводу 12 и регулируется вентилем 7. Доведенная до рабочей концентрации волокнистая суспензия через выходной патрубок бака для суспензии, расход которой регулируется вентилем 15, подается в гидродинамический диспергатор 8, совмещенный с подающим насосом. Участок варьирования длины 14 входного патрубка 9 гидродинамического диспергатора, совмещенного с подающим насосом, позволяет изменять величину зазора в диспергаторе в зависимости от концентрации и вида волокнистой суспензии. Часть воды для промывки и для разбавления до рабочей концентрации дополнительно может подаваться в зазор между ротором и статором гидродинамического диспергатора, совмещенного с подающим насосом. Ее подача регулируется вентилем 13. Диспергированная волокнистая суспензия с наполнителем отправляется в технологическую линию массоподготовительного отдела производства бумаги и картона.

Заявляемое решение позволит:

1. За счет того что гидродинамический диспергатор соединен с подающим насосом, повысить эффективность процесса диспергирования, так как при сравнительно меньших затратах энергии увеличивается степень диспергирования, это также упростит конструкцию установки.

2. Выходной патрубок бака для суспензии непосредственно соединен с входным патрубком гидродинамического диспергатора, совмещенного с подающим насосом, за счет чего конструкция упростится.

3. За счет дополнительной подачи воды трубопроводом в гидродинамический диспергатор, совмещенный с подающим насосом, достигается необходимая концентрации волокнистой суспензии, а также непрерывная работа установки, так как возможна промывка в ходе работы.

4. Создать условия для обработки волокнистой суспензии с наполнителем за один проход, без циркуляции улучшив качество, сокращая разрушение отдельных волокон.

5. С помощью участка варьирования длины входного патрубка гидродинамического диспергатора, совмещенного с подающим насосом, создаются условия для работы установки при различных концентрациях и видах волокнистой суспензии, при этом достигается высокое качество диспергирования при сравнительно невысоких удельных затратах энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| РОТОРНЫЙ КАВИТАЦИОННЫЙ ДИСПЕРГАТОР | 2003 |

|

RU2229330C1 |

| ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2011 |

|

RU2472576C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139467C1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| РОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2006 |

|

RU2321448C2 |

| Диспергатор | 1988 |

|

SU1586758A1 |

| Роторный гидроакустический диспергатор | 1988 |

|

SU1768267A1 |

| Гидроразбиватель | 1988 |

|

SU1602908A1 |

Изобретение относится к оборудованию для проведения процессов диспергирования, гомогенизации и смешения в целлюлозно-бумажной промышленности, в массоподготовительном отделе производства бумаги и картона. Установка содержит приемный бак-мерник, бак для суспензии с выходным патрубком, гидродинамический диспергатор с входным патрубком, совмещенный с подающим насосом. Выходной патрубок бака для суспензии непосредственно соединен с входным патрубком гидродинамического диспергатора. Трубопровод подачи воды дополнительно соединен с гидродинамическим диспергатором. Входной патрубок диспергатора имеет участок варьирования длины. Технический результат состоит в превышении качества суспензии, а также упрощении конструкции. 3 ил., 2 табл.

Установка для приготовления волокнистой суспензии с наполнителем, содержащая приемный бак-мерник, бак для суспензии с выходным патрубком, гидродинамический диспергатор с входным патрубком, трубопроводы подачи воды и наполнителя в бак для суспензии, отличающаяся тем, что гидродинамический диспергатор совмещен с подающим насосом, выходной патрубок бака для суспензии непосредственно соединен с входным патрубком гидродинамического диспергатора, а трубопровод подачи воды дополнительно соединен с гидродинамическим диспергатором, при этом входной патрубок гидродинамического диспергатора имеет участок варьирования длины.

| Установка для приготовления эмульсии | 1984 |

|

SU1209265A1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| Подогреватель питательной воды для паровозов | 1926 |

|

SU4926A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 2002 |

|

RU2230097C2 |

| GB 2075352 A, 18.11.1981. | |||

Авторы

Даты

2011-01-27—Публикация

2008-10-02—Подача