Изобретение относится к целлюлозно- бумажной промышленности, в частности к способам получения бумаги, содержащей в композиции фенолформальдегидную смолу.

Известен способ получения бумаги для внутренних слоев декоративного бумажно- слоистого пластика, в котором в суспензию волокнистых полуфабрикатов вводят дисперсию порошкообразной фенолформаль- дегидной смолы и отливают бумажное полотно с предварительным введением коагулянта и флокулянта.

К недостаткам этого способа относится невысокое качество пластика из-за неравномерности распределения в бумаге полидисперсной порошковой фенолформальдегидной Смолы и загрязнению сточных вод свободным фенолом, формальдегидом и водорастворимыми фракциями смолы, содержащимися в порошкообразной смоле и переходящими в сточные воды при отливе бумаги.

Известен также способ изготовления волокнистой основы для изготовления пластика путем пропитки этой основы смесью резольных фенолформальдегидных смол с порошком или зернами полиэтилена низкого давления. Такая пропитка способствует повышению эластичности пластика, что приводит помимо достижения возможности регулирования гибкости композита к улучшению надежности связывания отдельных слоев материала.

Основным недостатком данного способа является то, что пропитку волокнистой основы осуществляют низкомолекулярными резолями, что вызывает необходимость стадии предконденсации перед стадией отверждения, Необходимость введения в состав основы фенольного связующего путем

ч ел о

4 4 СЛ

пропитки связана с использованием дорогих пропиточных установок.-требующих высоких затрат энергии, материальных и трудовых ресурсов,

; Наиболее близким к предлагаемому по технической сущности является способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика, включающий введение в суспензию волокнистого полуфабриката дисперсии фенолформальдегидного связующего, полученного методом суспензионной поликонденсации фенола и формальдегида в присутствии поливинилового спирта, коагулянта и флокулянта -силиката натрия, отлив бумажного полотна и его сушку. В качестве волокнистого полуфабриката в этом способе используют небеленую сульфатную целлюлозу.

Этот способ позволяет повысить степень удержания дисперсной фенолформальдегид- ной смолы и несколько снизить загрязненность сточных вид фенолами и водорастворимыми компонентами смолы. Однако концентрация фенола и водорастворимых компонентов в сточных водах остается на уровне 0,036- 0,050%.

Цель изобретения - повышение прочности пластика на изгиб, снижение его себестоимости за счет уменьшения расхода фенолформальдегидного связующего и уменьшение загрязненности сточных вод.

Поставленная цель достигается тем, что согласно способу получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика, включающему введение в суспензию волокнистого полуфабриката дисперсии фенолформальдегидного связующего, полученного методом суспензионной поликонденсации фенола и формальдегида в присутствии поливинилового спирта, коагулянта и флокулянта - силиката натрия, отлив бумажного полотна и его сушку, перед введением коагулянта в массу дополнительно вводят частицы полиэтилена с максимальным размером 3 мм в количестве 6-50% от массы фенолформальдегидного связующего, При этом в качестве волокнистого полуфабриката может использоваться небеленая сульфатная целлюлоза или макулатура, ими смесь небеленой сульфатной целлюлозы с химикотермо- механической массой.

Введение частиц полиэтилена в массу, содержащую дисперсию фенолформальде- гидной смолы (ДФФС), полученную в присутствии поливинилового спирта, позволяет использовать эффект, возникающий на стадии переработки бумаги в пластик и основанный на том,, что именно наличие в составе связующего поливинилового спирта повышает совместимость расплава фенолформальдегидного олигомера и нагретого выше точки размягчения полиэтилена

(ПЭ).

В процессе прессования пакета при 150йС

в условиях конкурирующего течения низкомолекулярного фенолформальдегидного и высокомолекулярного полиэтиленового полимеров происходит преимущественное растекание фенолформальдегидной смолы

0 (ФФС), так что в результате прессования после отверждения частицы ПЭ остаются после определенного увеличения своих размеров дискретно зафиксированными в системе взаимопроникающих волокнисто-смоляных се5 ток, что свидетельствует о том, что частицы ПЭ в условиях прессования, не являясь в классическом смысле ни связующим, ни наполнителем, занимают промежуточное положение, выполняя функции как армирующего компонента, ответст0 венного за увеличение прочностных свойств пластика, так и эластифицирующего вещества, которое, расплавляясь, что особенно касается наиболее мелких частиц ПЭ, соединяется со структурой связующего, придавая ему (вслед5 ствие того, что модуль упругости ПЭ значительно ниже упругости резита) эластические свойства.

Увеличение прочностных и эластичных свойств пластика свидетельствуют о том,

0 что достаточно хаотическое расположение частиц ПЭ, обусловленное характером отлива бумаги для внутренних слоев пластика, в некоторой мере снимает недостатки структуры слоистого пластика, обусловленные ха5 рактером его получения - укладкой наполненных связующим тонких листов, где ориентированное расположение волокон приводит к определенному снижению значения межслоевой прочности и, как следст0 вне, к более низкому значению разрушающего напряжения. При этом использование частиц полиэтилена размером больше 3,0 мм приводит к тому, что на стадии сушки фрагменты ПЭ пленки, являясь

5 своего рода паро(газо)непроницаемыми экранами части свободной поверхности бумаги, препятствуют интенсивному выделению паров воды и адсорбированных ядрами и ДФФС летучих десорбирующихся присуш0 ке на цилиндрах, компонентов. Избыточное содержание летучих в составе бумаги приводит к тому, что в изготовленном слоистом пластике наблюдаются характерные для случая повышенного содержания газооб5 разных веществ вздутия.

Частицы ПЭ пленки могут иметь форму чешуек, зерен или других фрагментов, при этом чешуйчатая форма частиц ПЭ является преимущественной. Их можно получать из отходов ПЭ пленки, брусков, отработанных

изделий. В качестве источником ПЭ сырья может быть также использован полученный в виде порошка товарный ПЭ.

Полиэтилен может использоваться как высокого давления (ПЭВД), так и низкого (ПЭНД).

В качестве волокнистого полуфабриката может использоваться макулатура, небеленая сульфатная целлюлоза и химикотермоме- ханическая древесная масса (XT KM). Причем макулатуру можно использовать не только смешанных сортов, но и макулатурную массу, прошедшую только первую стадию очистки (отбивки) от металлических предметов и включений неорганической природы. Наличие в макулатуре обрывков полиэтиленовой пленки, источником которой может являться, например, транспортер-подложка, композиты типа бумаги для молочных пакетов и т.д., не препятствуют использованию макулатуры. В этом случае определяют композиционный состав полуфабриката по волокну и полиэтилену и учитывают наличие ПЭ в макулатуре при составлении композиции.

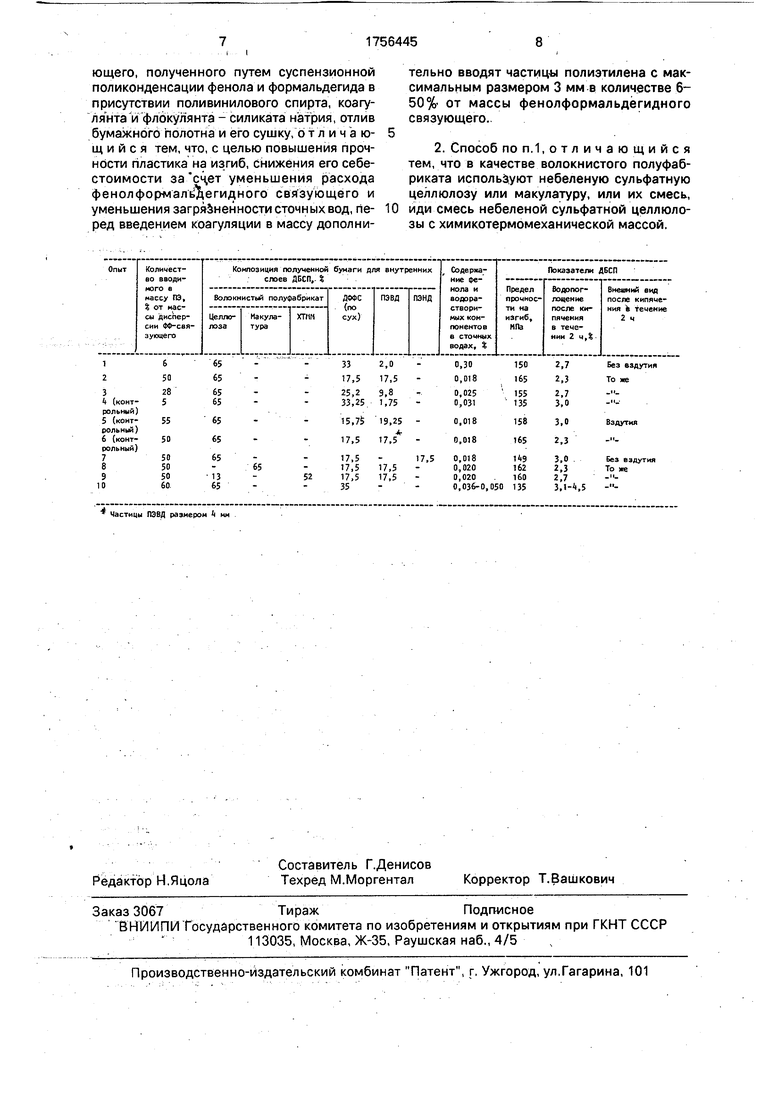

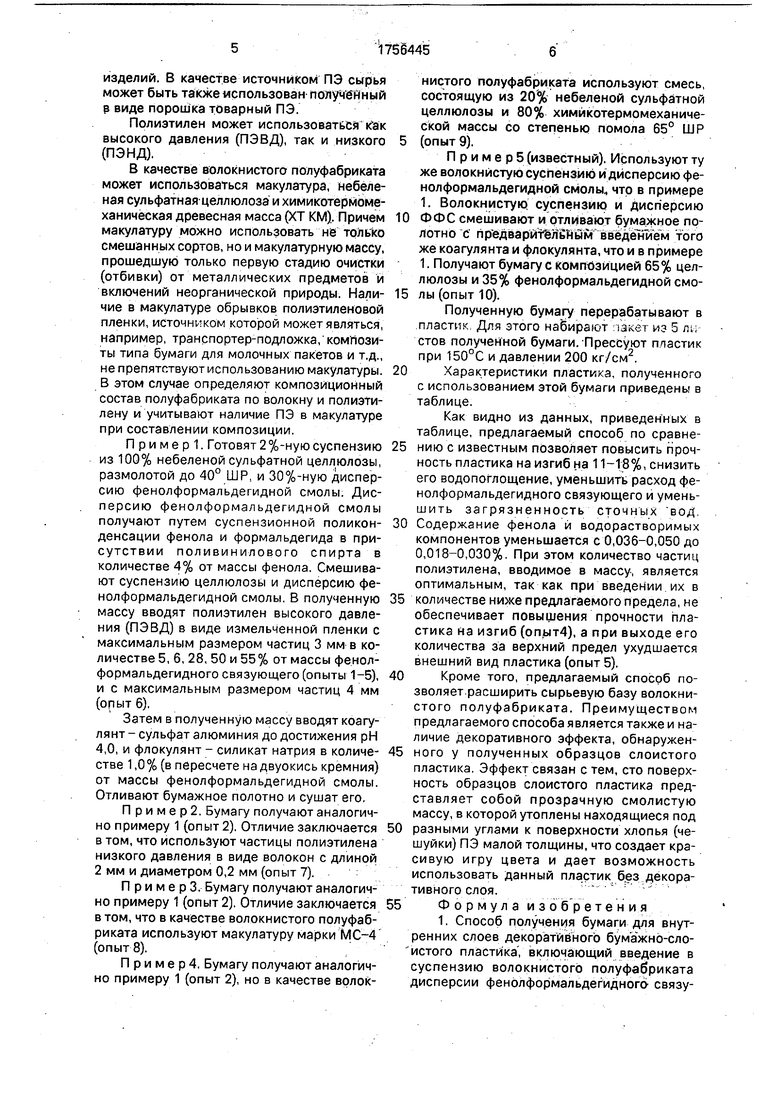

П р и м е р 1. Готовят 2 %-ную суспензию из 100% небеленой сульфатной целлюлозы, размолотой до 40° ШР, и 30%-ную дисперсию фенолформальдегидной смолы. Дисперсию фенолформальдегидной смолы получают путем суспензионной поликонденсации фенола и формальдегида в присутствии поливинилового спирта в количестве 4% от массы фенола. Смешивают суспензию целлюлозы и дисперсию фенолформальдегидной смолы В полученную массу вводят полиэтилен высокого давления (ПЭВД) в виде измельченной пленки с максимальным размером частиц 3 мм в количестве 5, б, 28, 50 и 55% от массы фенол- формальдегидного связующего (опыты 1-5), и с максимальным размером частиц 4 мм (опыт 6),

Затем в полученную массу вводят коагулянт - сульфат алюминия до достижения рН 4,0, и флокулянт - силикат натрия в количестве 1,0 % (в пересчете на двуокись кремния) от массы фенолформальдегидной смолы. Отливают бумажное полотно и сушат его,

П р и м е р 2. Бумагу получают аналогично примеру 1 (опыт 2), Отличие заключается в том, что используют частицы полиэтилена низкого давления в виде волокон с длиной 2 мм и диаметром 0,2 мм (опыт 7).

П р и м е р 3. Бумагу получают аналогично примеру 1 (опыт 2). Отличие заключается в том, что в качестве волокнистого полуфабриката используют макулатуру марки МС-4 (опыт 8).

П р и м е р 4, Бумагу получают аналогично примеру 1 (опыт 2), но в качестве волокнистого полуфабриката используют смесь, состоящую из 20% небеленой сульфатной целлюлозы и 80% химикотермомеханиче- ской массы со степенью помола 65° ШР

(опыт 9).

П р и м е р 5 (известный). Используют ту же волокнистую суспензию и дисперсию фенолформальдегидной смолы, что в примере 1. Волокнистую суспензию и дисперсию

0 ФФС смешивают и отливают бумажное полотно с предварительным введением того же коагулянта и флокулянта, что и в примере 1. Получают бумагу с композицией 65% целлюлозы и 35% фенолформальдегидной смо5 лы (опыт 10).

Полученную бумагу перерабатывают в пластик Для этого набирают из 5 п, стов полученной бумаги. Прессуют ппастик при 150°С и давлении 200 кг/см2.

0 Характеристики пластика, полученного с использованием этой бумаги приведены в таблице.

Как видно из данных, приведенных в таблице, предлагаемый способ по сравне5 нию с известным позволяет повысить прочность пластика на изгиб на 11-18%, снизить его водопоглощение, уменьшить расход фе- нолформальдегидного связующего и умень- шить загрязненность сточных вод

0 Содержание фенола и водорастворимых компонентов уменьшается с 0,036-0,050 до 0,018-0,030%. При этом количество частиц полиэтилена, вводимое в массу, является оптимальным, так как при введении их в

5 количестве ниже предлагаемого предела, не обеспечивает повышения прочности пластика на изгиб (опыт4), а при выходе его количества за верхний предел ухудшается внешний вид пластика (опыт 5).

0 Кроме того, предлагаемый способ позволяет расширить сырьевую базу волокнистого полуфабриката. Преимуществом предлагаемого способа является также и наличие декоративного эффекта, обнаружен5 ного у полученных образцов слоистого пластика Эффект связан с тем, сто поверхность образцов слоистого пластика представляет собой прозрачную смолистую массу, в которой утоплены находящиеся под

0 разными углами к поверхности хлопья (чешуйки) ПЭ малой толщины, что создает красивую игру цвета и дает возможность использовать данный пластик без декоративного слоя.

5 Формула изобретения

1. Способ получения бумаги для внутренних слоев декоративного бумажно-сло- истого пластика, включающий введение в суспензию волокнистого полуфабриката дисперсии фенолформальдегидного связующего, полученного путем суспензионной поликонденсации фенола и формальдегида в присутствии поливинилового спирта, коагулянта и флокул янта - силиката натрия, отлив бумажного полотна и его сушку, отличающийся тем, что, с целью повышения прочности пластика на изгиб, снижения его себестоимости за сч,ет уменьшения расхода фенолформаль егидного связующего и уменьшения загрязненности сточных вод, перед введением коагуляции в массу дополни0

тельно вводят частицы полиэтилена с максимальным размером 3 мм в количестве 6- 50%- от массы фенолформальдегидного связующего.

2. Способ по п.1,отличающийся тем, что в качестве волокнистого полуфабриката используют небеленую сульфатную целлюлозу или макулатуру, или их смесь, иди смесь небеленой сульфатной целлюлозы с химикотермомеханической массой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1981 |

|

SU1008321A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1987 |

|

SU1425262A1 |

| Способ изготовления бумаги и картона для слоистых пластиков | 1977 |

|

SU681141A1 |

| Способ получения бумаги для слоистых пластиков | 1975 |

|

SU572546A1 |

| Способ изготовления бумаги или картона, наполненных порошкообразной смолой | 1978 |

|

SU730918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2019619C1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1647066A1 |

Сущность изобретения1 в суспензию волокнистого полуфабриката вводят дисперсию фенольформальдегидной смолы, полученной путем суспензионной поликонденсации фенола и формальдегида в присутствии поливинилового спирта. В полученную массу дополнительно вводят частицы полиэтилена с максимальным размером 3 мм в количестве 6-50% от массы смолы. Затем добавляют коагулянт и флоку- лянт - силикат натрия, отливают бумажное полотно и сушат его. В качестве волокнистого полуфабриката используют небеленую сульфатную целлюлозу или макулатуру, или их смось, или смесь небеленой сульфатнсЛ целлюлозы с химикотермомеханической массой. 1 з.п. ф-лы, 1 табл. (/ С

Частицы ПЭВД размером k мм

| Устройство для создания высокого давления и температуры | 1973 |

|

SU542546A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ПРИРОДНОГО БЕНТОНИТА | 2019 |

|

RU2714077C1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-11-27—Подача