Изобретение относится к медицине, а именно к ортопедической стоматологии.

Известно устройство для обжига зубных протезов, изготовленных из металлокерамики, состоящее из вакуумной печи, стола для обжига, панели управления и элементов управления.

Основными недостатками данного устройства являются сложность его изготовления, наличие водяного охлаждения, необходимость создания вакуума [1]

Наиболее близким техническим решением является устройство печь для обжига керамических зубных протезов, состоящее из цилиндрической нагревательной камеры с нагревателями, рабочего столика с поддоном, панели управления, элементов управления, дополнительно содержащих блок синхронизации температурно-временных характеристик, узла запуска, узла установки времени, узла включения вакуумной системы, индикатора текущего времени, узла установки температуры и аналого-цифрового преобразователя [2]

Однако известное устройство имеет ряд недостатков: в качестве нагревательных элементов используется спираль из нихрома, обладающая большой инерцией нагрева нагревательной камеры. Необходимость при изготовлении металлокерамических протезов использовать вакуум существенно усложняет конструкцию известного устройства.

Сложность управления и конструкции не обеспечивает качественного обжига керамической массы. Это обусловлено тем, что рабочий столик располагается в нагревательной камере таким образом, что обжиг протеза производится с боковых сторон. При расположении по середине столика протеза величиной, например, в 6 10 ед. нагревательная камера не обеспечивает равномерного прогрева керамической массы. В тех местах, где протез ближе к источнику нагрева, там керамика уже оплавляется /спекается/, а ближе к центру столика /протезу/ температура нагрева недостаточна для спекания фарфора. В связи с этим явления адгезии керамики и металла в различных отделах протеза неодинаковы. В процессе эксплуатации этого протеза отмечаются отколы керамики от металла. С целью качественного обжига металлокерамического протеза его приходится дополнительно обжигать. При повторных обжигах в результате различного коэффициента термического расширения металла и керамики происходит образование микротрещин, которые в дальнейшем также приводят к отколу керамики от металлической основы.

В связи с этим известное устройство используется только в случаях, когда изготавливается мостовидный металлокерамический протез величиной не более 3

4 ед. При этом необходимо строго учитывать количество обжига не более 3 4 раз. Во всех других случаях, когда требуется пациенту изготовить протез размером в 6 10 ед. и более, качественно обжечь фарфор в известном устройстве не представляется возможным.

К недостаткам известного устройства относится также длительность одного цикла обжига керамического покрытия, которое длится в течение 15 18 мин. Если учесть, что металлокерамический протез обжигается не более 3 4 раз, то на весь цикл обжига тратится в среднем 51 68 мин. В случаях, когда требуется дополнительный обжиг протеза, т. е. более 4 раз /например 5 6 раз/, более целесообразно все покрытие снять, металлический каркас заново подготовить /протравливание, создание окисной пленки и т.д./ и начать вновь наносить керамическое покрытие с последующим обжигом не более 3 4 раз. В противном случае в результате образования микротрещин керамическое покрытие в процессе эксплуатации протеза откалывается от металлического основания.

Кроме перечисленных недостатков необходимо отметить следующий. Металлокерамические протезы, имея газонепроницаемую основу /металлическая основа/, обжигаются в известном устройстве при наличии вакуума в нагревательной камере. При отсутствии вакуума явления адгезии керамики к металлической основе протеза существенно снижаются. В результате во всех случаях безвакуумного обжига отмечаются отколы керамического покрытия от металлической основы. Создание вакуумной нагревательной камеры и использование при этом вакуумного насоса резко сказываются на сложности конструктивных узлов известного устройства.

Таким образом, основными недостатками известного устройства являются

сложность изготовления и сложность управления;

отсутствие равномерности обжига фарфоровой массы;

отсутствие возможности качественно обжечь фарфоровую массу на протезе, содержащем более 5 6 ед.

В связи с тем, что разработаны новые технологии изготовления зубных протезов из фарфора /заявка N 4873732/14, положительное решение от 22.10.91/, в настоящее время изготавливают мостовидные протезы, состоящие из 8 10 ед. Для обжига таких протезов возникла необходимость создать новое устройство, лишенное недостатков, имеющихся в известном.

Цель изобретения упрощение конструкции и повышение качества обжига протеза.

Поставленная цель достигается тем, что в устройстве имеются безвакуумная нагревательная камера, экран с защитными пластинами, нагреватели в виде кварциевых галлогеновых ламп, контактная группа, керамические втулки, панель управления с элементами управления.

Нагревательная камера имеет рабочую полость размером: ширина х глубина х высота 45 50 х 45 50 х 50 55 мм. Стенки камеры состоят из теплоизоляционного материала спресованного кварциевого стекловолокна, покрытого упрочняющей огнеупорной оболочкой. Толщина стенок нагревательной камеры находится в пределах 25 30 мм.

Внутри камеры находится металлический каркас /экран/, изготовленный из жаростойкой нержавеющей стали марки типа 30ХН3, толщиной 0,3 0,5 мм. От верхней части экрана отходят две защитные пластины /козырька/, высота которых находится в пределах 16 18 мм. Одна пластина отделяет нагреватели друг от друга, другая расположена между дверкой и нагревателем. Ширина пластин равна ширине камеры соответственно 45 50 мм.

Камера закрывается дверкой, закрепленной на корпусе устройства. Дверка выполнена из жаростойкой нержавеющей стали толщиной 0,3 0,5 мм марки 30ХН3. Полость дверки заполнена спресованным кварциевым стекловолокном толщиной 10

15 мм. Размеры дверки соответствуют размерам входа в камеру и равны 45 50 х 50 55 мм.

Нагреватели представляют собой две кварциевые галлогеновые лампы типа КГ-220-500. Расположены они в верхней части камеры на расстоянии 20 25 мм друг от друга и 8 10 мм от верхней стенки. От нижней части камеры /дно/ они отстоят на расстоянии 35 40 мм, а от задней стенки и передней /дверки/ они отстоят на расстоянии 8 10 мм. Лампы фиксируются в камере посредством керамических втулок.

Керамические втулки /4 втулки/ диаметром 13 мм плотно впрессованы /вставлены/ в теплоизоляционные стенки камеры. Длина их 10 12 мм.

Контактная группа представляет собой керамическую матрицу с игольчатым подводом /контактом/. Используются четыре контактные группы /две с одной стороны и две с другой/. Они располагаются на корпусе с внутренней стороны боковых стенок устройства.

На панели управления имеются две индикаторные лампочки, ручка регулировки времени нагрева, ручка регулировки напряжения, кнопка включения и выключения. Элементы управления состоят из блока задания, блока мощности. Блок задания состоит из узла запуска работы устройства, узла интервалов времени, узла установки времени. Блок мощности состоит из узла регулятора мощности и узла установки напряжения.

Источник питания подводится к устройству через разъем, расположенный на задней стенке корпуса устройства.

Корпус устройства выполнен из стали толщиной 1 1,3 мм. Размеры его следующие /ширина х глубина х высота/ 150 210 х 150 210 х 210 260 мм.

Таким образом, предлагаемое устройство для обжига зубных протезов из фарфора состоит из следующих конструктивных особенностей.

I. Нагревательная камера. Она выполнена из прессованного кварциевого стекловолокна, покрытого термостойкой упрочняющей пленкой, выдерживающей температуру свыше 2500oC. Применение этого теплоизоляционного материала обусловлено тем, что он, имея структурные особенности /микропористость/, малый удельный вес, термостойкость, хорошо сохраняет тепло. При выключении нагревателей происходит быстрое естественное охлаждение. Если обжиг производится при температуре 1000oC, то после окончания нагрева естественное охлаждение камеры происходит за 5 мин до температуры 50oC. При открытой дверке это время равно 2 3 мин. Толщина стенок камеры составляет 25 30 мм. Если стенки изготовить меньшей толщины, например 20 мм, то на контактах нагревателей создается температура в пределах 350 360oC, что является предельно допустимым по техническим данным для кварциевых ламп. При толщине слоя в 25 мм температура на контактах находится в пределах 310 - 330oC. При толщине стенок в 30 мм температура на контактах снижается до 300 310oC. Снижение температуры на контактах ниже допустимой обеспечивает увеличение срока службы ламп в 1,5 раза. В связи с этим изготавливать стенки камеры более 30 мм толщиной нецелесообразно.

Нагревательная камера имеет следующие размеры /ширина х глубина х высота/ 45 50 х 45 50 х 50 55 мм. Размеры камеры обусловлены такими факторами: размер /величина/ протеза, равномерность обжига протеза, скорость нагрева камеры. Ширина камеры позволяет разместить в ней цельнокерамический протез величиной 45 50 мм. Эта величина соответствует протезу, содержащему 8 11 ед. Если протез окажется большей величины, тогда его размещают не вдоль нагревателей, а по диагонали. При этом сохраняются равномерность нагрева камеры и качество обжига протеза. Как показали клинические наблюдения, мостовидный протез, содержащий более 11 ед. изготавливать пациенту нецелесообразно.

Глубина камеры имеет размеры 45 50 мм. Если протез имеет величину, например, 53 мм при наличии в нем 10 ед. то его можно поместить в камеру по диагонали с высоким качеством обжига. В практике не встречаются случаи, когда мостовидный протез имеет большую величину, чем названная.

Высота камеры 50 55 мм обоснована уровнем расположения нагревателей над обжигаемым объектом и верхней стенкой.

Лабораторные исследования показали, что на размеры камеры влияют не только величина протезов, но и равномерность прогрева камеры в различных ее участках. Так увеличение размеров камеры в пределах 5 мм по всем ее параметрам /ширина, глубина, высота/ приводит не только к увеличению времени обжига, но и образованию участков в камере зон с разницей температурных величин на 10 15oC. Это в конечном счете приводит к уменьшению механической нагрузки на протез и вызывает поломку протеза.

Нагревательная камера не имеет вакуума. Это обосновано тем, что цельнокерамические протезы по применяемой технологии не имеют газонепроницаемой основы /металлического каркаса/. В связи с этим воздушные пузырьки, образовавшиеся в результате испарения воды из фарфоровой массы, и газы, образующиеся при ее обжиге, выходят из фарфора при его нагревании не только через верхнюю поверхность, а во все стороны. Кроме этого, технология изготовления цельнокерамических протезов предусматривает послойное нанесение всех слоев фарфоровой массы толщиной не более 30 50 мкм. Каждый нанесенный слой, имея малую толщину, равномерно прогревается и не образует пор. По этой причине обжиг цельнокерамического протеза может проводиться многократно при рекомендованной температуре, и при этом качество готового протеза остается на высоком уровне /не отмечается поломок протезов и эстетических дефектов в виде образования пузырьков/.

II. Экран с защитными пластинами. Экран изготовлен из термостойкой нержавеющей стали марки 30XH3 толщиной 0,3 0,5 мм. Размер его соответствует внутреннему размеру нагревательной камеры и соответственно равен /ширина, глубина, высота/ 45 50 х 45 50 х 50 55 мм. Его применение обосновано тем, что любой металл является отражателем лучистой энергии. В связи с этим коэффициент тепловой энергии, получаемый обжигаемым объектом, существенно повышается. Этим достигается равномерность нагрева камеры, что обеспечивает наиболее благоприятные условия для структурных преобразований фарфора при его отжиге. Если не будет использован металлический экран, то термостойкая изоляция из любого материала, поглощая тепловую энергию, не обеспечивает равномерного прогрева фарфоровой массы в зоне обжига протеза. В результате этого обоженный фарфор /протез/ не обладает достаточной механической прочностью.

Следует также отметить, что применение экрана позволяет достичь необходимой температуры обжига при подаче на лампы меньшего по величине напряжения /160 200 В/. Это способствует удлинению срока работы нагревателей.

От верхней стенки экрана отходят две защитные пластины. Одна пластина располагается по середине расстояния между нагревателями, другая между лампой и дверкой на расстоянии 3 5 мм от лампы. Высота пластин равна 16 18 мм, ширина равна ширине камеры 45 50 мм. Их применение обосновано тем, чтобы тепловую энергию, падающую от ламп, направить на располагающийся на дне камеры объект обжига.

Кроме того, защитные пластины защищают лампы от повреждения при удалении или помещении зубного протеза в камеру, а также предохраняют от яркого света глаза оператора при открывании дверки с невыключенными нагревателями.

III. Нагреватели. В качестве нагревателей используются две кварциевые галлогеновые лампы типа КГ-220-500. Их применение обосновано тем, что они, выделяя лучистую энергию с более короткой длиной волны /в сравнении с тепловой энергией, выделяемой спиралью из нихрома при ее нагревании/, позволяют получить равномерный и быстрый нагрев как камеры, так и объекта. За счет этого улучшается качество протеза, улучшается структура фарфора, повышаются прочностные показатели на сжатие и на изгиб. Используемые нагреватели практически безинерционны. Это способствует быстрому нагреву и быстрому охлаждению камеры. В результате перечисленных особенностей цикл обжига длится 3 3,5 мин.

В устройстве используются две лампы. Если использовать одну лампу, то ее тепловой энергии было бы недостаточно для качественного обжига цельнокерамических мостовидных протезов, содержащих более 5 6 ед. Использовать для обжига более двух ламп нецелесообразно. Лампы работают от сети 220 В. Экспериментально установлено, что если при указанных размерах нагревательной камеры на лампы подать напряжение в 220 В, то в камере возникает температура, равная 970oC, за 2 мин. При этой температуре обжигается базисный слой фарфоровой массы "Сикор". При обжиге дентинного слоя на лампы подают напряжение в 160 В и этим достигают температуру 840oC за 2 мин. При создании глазурного покрытия на лампы подают напряжение в 180 В, и за 2 мин в камере возникает температура, равная 870oC.

Таким образом, подавая на лампы напряжение, меньшее чем 220 В, увеличивают срок эксплуатации их в 1,5 2 раза.

Лампы в нагревательной камере расположены в ее верхней части. Это обосновано тем, что лучистая энергия, исходящая от них, нагревает камеру в основном радиационным способом /отраженным/. Спираль из нихрома производит нагрев камеры конвенционным способом через воздух. Преимущество радиационного способа нагрева заключается в равномерности прогрева как камеры, так и обжигаемого объекта /протеза/.

Расстояние между лампами равно 20 25 мм. Если это расстояние уменьшить, например 15 мм, то отмечается более высокая температура в центральной части камеры, а в боковых отделах /по диагонали/ температурный показатель ниже. Это проявляется в появлении слоистости в фарфоровой массе /более плотные и менее плотные участки/, а это свидетельствует о неравномерности обжига объекта. Увеличивать расстояние более 25 мм, например 28 мм, нецелесообразно, т. к. это в свою очередь вызовет изменение размеров камеры, которые являются оптимальными для как малых, так и больших по величине протезов.

Лампы расположены от верхней, задней и передней /дверки/ стенок на расстоянии 8 10 мм. Это расстояние обосновано вышеперечисленными параметрами /размер камеры, величина протеза, скорость нагрева камеры/.

IV. Втулки. Они выполнены из керамики, используются четыре втулки. Их применение обосновано тем, что они защищают теплоизоляционные стенки от механических повреждений при смене ламп, а также предохраняют лампы от соприкосновения с металлическим экраном. Кроме этого втулки фиксируют лампы в нагревательной камере. Керамические втулки имеют внутренний диаметр 12 13 мм, длина их 10 12 мм.

V. Контактная группа. Она обеспечивает подводку напряжения к нагревателям. Она состоит из керамической матрицы с игольчатым подводом - контактом. Матрица крепится на токоизолирующей пластине, которая укрепляется на корпусе устройства. При выходе лампы из строя достаточно снять одну площадку и произвести замену. Используются четыре контактные группы, на каждую лампу по две контактные группы.

VI. Панель управления с элементами управления устройством. Все элементы устройства смонтированы на его основании. На панели управления имеются две индикаторные лампочки, которые сигнализируют оператору о исправности нагревателей при их включении. В случае, если одна индикаторная лампочка не загорелась, необходимо заменить лампу. На одну лампу ставится индикаторная лампочка красного цвета, на другую зеленого. Это позволяет оператору определить, какой нагреватель вышел из строя.

Ручка регулятора напряжения позволяет оператору регулировать подачу напряжения на нагреватели в зависимости от того, какую температуру необходимо получить при обжиге протеза. Регулятор напряжения имеет 8 позиций: 0, 1, 2, 3, 4, 5, 6, 7. Каждая позиция имеет свое напряжение: 7 220 В, 6 200 В, 5 - 190 В, 4 180 В, 3 170 В, 2 160 В, 1 150 В, 0 0 В. Каждому слою какой-либо фарфоровой массы требуется определенная температура. Используя фарфоровую массу "Сикор", базисный слой которой обжигается при температуре 970oC, оператор ставит ручку регулятора напряжения в позицию 6. Обжигая дентинный слой, он ставит позицию 2. Это соответствует температуре, равной 840oC. Такая же температура требуется для эмалевого и стеклянного слоев. С целью получения глазурного покрытия /остекленения/ ручка регулятора напряжения ставится в положение 4. Это соответствует температуре 870oC.

Ручка регулятора времени позволяет оператору регулировать время обжига фарфоровой массы. Регулятор времени имеет 9 позиций. Каждая позиция обладает своим интервалом времени: позиция 1 равна 1 мин, позиция 2 2 мин, позиция 3 3 мин и т.д. Экспериментальным путем установлено, что если протез изготавливается из фарфоровой массы "Сикор", то для обжига базисного, дентинного, эмалевого и стеклянного слоев требуется 2 мин. Таким образом, чтобы обжечь базисный слой фарфоровой массы "Сикор", оператор устанавливает ручку регулятора времени на позицию 2 /2 мин/, ручку регулятора напряжения на позицию 6 /соответствует напряжению 200 В/. Через 2 мин в камере возникает температура 970oC, и регулятор времени отключает напряжение. Для обжига дентинного слоя ручка регулятора времени устанавливается в позицию 2 /2 мин/, а ручка регулятора напряжения на позицию 2 /напряжение 160 В/. Через 2 мин в камере возникает температура, равная 840oC, и регулятор времени отключает напряжение. Соответственно обжигаются эмалевый и стеклянный слои. Для получения глазури регулятор времени устанавливается на позицию 2 /2 мин/, а регулятор напряжения на позицию 4. Через 2 мин в камере возникает температура, равная 870oC, и напряжение отключается регулятором времени.

Элементы управления устройством включают блок задания, состоящий из узла запуска работы, узла интервала времени, узла установки времени, и блок напряжений /мощности/, состоящий из узла регулятора напряжения, узла установки напряжения.

Сопоставительный анализ с прототипом показывает, что заявленное устройство отличается тем, что в него введены существенные признаки, а именно

безвакуумная нагревательная камера, состоящая из кварцевого стекловолокна с толщиной стенок 20 30 мм;

экран с защитными пластинами;

нагреватели выполнены в виде кварциевых галлогеновых ламп, расположенных в верхней части нагревательной камеры.

Таким образом, заявляемое техническое решение соответствует критерию "Новизна".

Признаки, отличающие заявляемое устройство от прототипа, не выявлены в других технических решениях и, следовательно, обеспечивают заявленному устройству критерий "Существенные отличия".

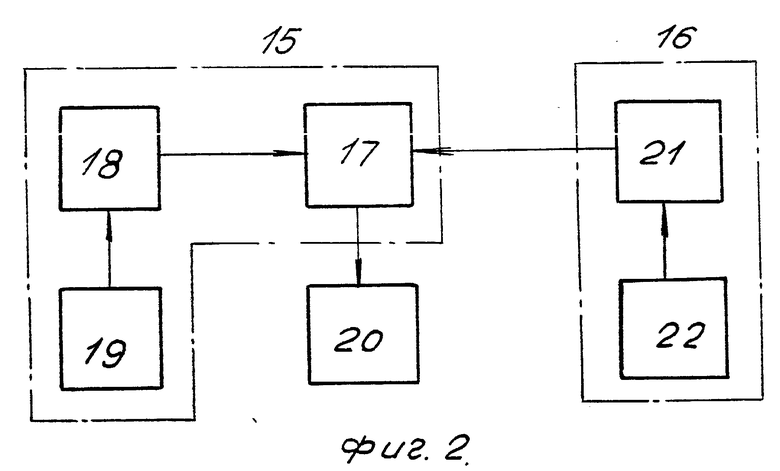

На фиг. 1 показан вариант предлагаемого устройства.

Нагревательная камера 1, металлический экран 2, теплоизоляция 3, нагреватель 4, защитная пластина 5, втулка 6, контактная группа 7, корпус 8, ручка регулятора времени 9, ручка регулятора напряжения 10, индикаторная лампочка 11, кнопка включения 12, дверка 13, разъем 14.

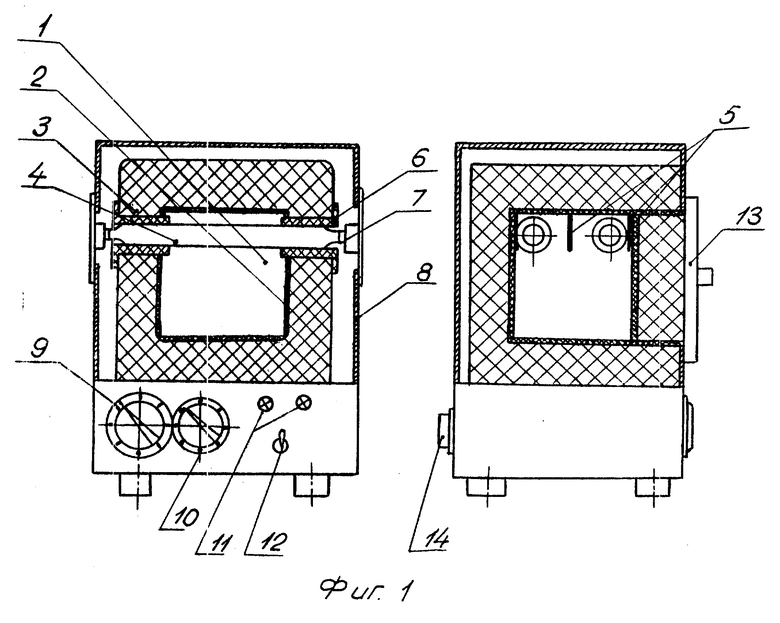

На фиг. 2 показана структурная схема устройства.

Блок задания 15, блок мощности 16, узел запуска работы устройства 17, узел интервалов времени 18, узел установки времени 19, узел регулятора напряжения 21, узел установки времени 22, нагрузка 20.

Приводим описание одного конкретного исполнения.

Устройство для обжига зубных протезов из фарфора состоит из нагревательной камеры 1. Нагревательная камера имеет рабочую полость размерами /ширина х глубина х высота/ 50 х 50 х 50 мм. Внутри камеры находится металлический экран 2. От экрана отходят две защитные пластины 5. Нагревательная камера выполнена из кварциевого стекловолокна, с толщиной стенок 25 мм. Металлический экран изготовлен из термостойкой стали марки 30XH3 толщиной 0,3 мм. Защитные пластины изготовлены из стали 30XH3 толщиной 0,3 мм, высота их 16 мм, ширина 50 мм. Втулки 6 изготовлены из керамики, имеют внутренний диаметр 12,5 мм, длина их 12 мм. Контактная группа 7 состоит из керамической матрицы с игольчатым контактом, закреплена на тонкоизолирующей пластине, которая крепится к корпусу устройства. Корпус устройства 8 выполнен из стали толщиной 1,5 мм, имеет следующие размеры /ширина х глубина х высота/ 150 х 150 х 210 мм.

Нагревательная камера закрывается дверкой 13, выполненной из стали 30HX3, изнутри заполнена кварциевым стекловолокном, размер дверки /ширина х глубина х высота/ 50 х 10 х 50 мм.

На панели управления устройством располагаются ручка регулятора времени 9, ручка регулятора напряжением 10. Индикаторные лампочки 11 имеют различный цвет при загорании: одна красного цвета, другая зеленого. Кнопка включения и выключения устройства 12 позволяет оператору производить запуск устройства.

Нагревательные элементы 2 состоят из двух кварциевых галлогеновых ламп типа КГ-220-500, располагаются они в верхней части камеры на расстоянии друг от друга в 23 мм. От верхней, задней и передней стенок лампы отстоят на 8 мм. От нижней стенки /дно/ лампы отстоят на расстоянии 35 мм.

Элементы управления устройством включают блок задания 15 и блок мощности 16.

Устройство работает следующим образом.

Пример 1. Оператор изготавливает цельнокерамическую коронку на  зуб. Покрыв огнеупорную модель базисным слоем фарфоровой массы "Сикор" толщиной 30 40 мкм, объект ставят в нагревательную камеру. Закрывают ее дверкой. Ручку регулятора времени нагрева ставят в положение 2 /соответствует 2 мин/, ручку регулятора напряжения ставят в позицию 6 /соответствует подаче напряжения в 200 В/. Нажимают на кнопку пуска устройства. Загораются индикаторные лампочки, нагревательная камера начинает нагреваться. Через 2 мин регулятор времени отключает напряжение, в камере за этот промежуток времени температура равна 970oC. После остывания модели на нее вновь наносится базисный слой с последующим обжигом в той же последовательности управлением устройством. Получают керамический колпачок толщиной 350 400 мкм. Наносят на него дентинный слой толщиной 300 400 мкм. Ручку регулятора времени нагрева ставят в позицию 2, ручку регулятора напряжения в позицию 2 /соответствует напряжению в 160 В/. Нажимают на кнопку пуска устройства. Загораются индикаторные лампочки, нагревательная камера начинает прогреваться. Через 2 мин в камере температура возросла до 840oC. Регулятор времени отключает напряжение. После охлаждения объекта наносятся эмалевый, стеклянный слои, и обжигают их в той же последовательности. После припасовки коронки на модели и у пациента с целью создания глазурного покрытия /остекленения/ коронку помещают в нагревательную камеру, ручку регулятора времени ставят в позицию 2, ручку регулятора напряжения в позицию 4 /соответствует напряжению в 180 В/. Нажимают на кнопку пуска. Через 2 мин в камере температура достигает 870oC, и регулятор времени отключает напряжение. Готовая коронка отвечает всем клиническим и эстетическим требованиям. Фиксируется у пациента.

зуб. Покрыв огнеупорную модель базисным слоем фарфоровой массы "Сикор" толщиной 30 40 мкм, объект ставят в нагревательную камеру. Закрывают ее дверкой. Ручку регулятора времени нагрева ставят в положение 2 /соответствует 2 мин/, ручку регулятора напряжения ставят в позицию 6 /соответствует подаче напряжения в 200 В/. Нажимают на кнопку пуска устройства. Загораются индикаторные лампочки, нагревательная камера начинает нагреваться. Через 2 мин регулятор времени отключает напряжение, в камере за этот промежуток времени температура равна 970oC. После остывания модели на нее вновь наносится базисный слой с последующим обжигом в той же последовательности управлением устройством. Получают керамический колпачок толщиной 350 400 мкм. Наносят на него дентинный слой толщиной 300 400 мкм. Ручку регулятора времени нагрева ставят в позицию 2, ручку регулятора напряжения в позицию 2 /соответствует напряжению в 160 В/. Нажимают на кнопку пуска устройства. Загораются индикаторные лампочки, нагревательная камера начинает прогреваться. Через 2 мин в камере температура возросла до 840oC. Регулятор времени отключает напряжение. После охлаждения объекта наносятся эмалевый, стеклянный слои, и обжигают их в той же последовательности. После припасовки коронки на модели и у пациента с целью создания глазурного покрытия /остекленения/ коронку помещают в нагревательную камеру, ручку регулятора времени ставят в позицию 2, ручку регулятора напряжения в позицию 4 /соответствует напряжению в 180 В/. Нажимают на кнопку пуска. Через 2 мин в камере температура достигает 870oC, и регулятор времени отключает напряжение. Готовая коронка отвечает всем клиническим и эстетическим требованиям. Фиксируется у пациента.

Пример 2. Оператор /зубной техник/ изготавливает цельнокерамический мостовидный протез с опорой на  , включающий 10 ед. /четыре отсутствующих резца и шесть опорных коронок/. Величина протеза 52 мм. На огнеупорную модель наносят базисный слой фарфоровой массы "Сикор" толщиной 40 50 мкм. Объект помещают в камеру по диагонали. Запуск устройства и обжиг объекта производятся аналогично описанному в примере 1. После восьмикратного обжига /сначала наносят базисный слой, затем обжигают/ получают каркас мостовидного протеза, состоящий из базисного слоя. Снимают его с огнеупорной модели, припасовывают на гипсовую модель. Наносят дентинный слой толщиной 250 300 мкм. Ставят объект в камеру. Запуск устройства производится аналогично описанному в примере 1 /обжиг дентинного слоя/. После пятикратного обжига /сначала наносят дентинный слой, затем обжигают/ протез снимают с подставки, припасовывают на гипсовую модель и подвергают глазуровке. Запуск устройства и обжиг протеза аналогичны описанным в примере 1 /глазурование/. Готовый цельнокерамический протез припасовывают и фиксируют во рту у пациента. Он отвечает всем клиническим и эстетическим требованиям.

, включающий 10 ед. /четыре отсутствующих резца и шесть опорных коронок/. Величина протеза 52 мм. На огнеупорную модель наносят базисный слой фарфоровой массы "Сикор" толщиной 40 50 мкм. Объект помещают в камеру по диагонали. Запуск устройства и обжиг объекта производятся аналогично описанному в примере 1. После восьмикратного обжига /сначала наносят базисный слой, затем обжигают/ получают каркас мостовидного протеза, состоящий из базисного слоя. Снимают его с огнеупорной модели, припасовывают на гипсовую модель. Наносят дентинный слой толщиной 250 300 мкм. Ставят объект в камеру. Запуск устройства производится аналогично описанному в примере 1 /обжиг дентинного слоя/. После пятикратного обжига /сначала наносят дентинный слой, затем обжигают/ протез снимают с подставки, припасовывают на гипсовую модель и подвергают глазуровке. Запуск устройства и обжиг протеза аналогичны описанным в примере 1 /глазурование/. Готовый цельнокерамический протез припасовывают и фиксируют во рту у пациента. Он отвечает всем клиническим и эстетическим требованиям.

Использование предлагаемого устройства имеет следующие преимущества:

простота конструктивного исполнения и управления;

обеспечивает высокое качество обжига протезов независимо от их размеров;

небольшие размеры, компактность, сокращение цикла обжига обеспечивают широкое применение устройства в практическом здравоохранении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЦЕЛЬНОКЕРАМИЧЕСКИХ ПЛАСТИНОЧНЫХ ПРОТЕЗОВ | 1993 |

|

RU2088173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКЕРАМИЧЕСКИХ ЗУБНЫХ МОСТОВИДНЫХ ПРОТЕЗОВ | 1990 |

|

RU2005438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОСТОВИДНЫХ ПРОТЕЗОВ ИЗ ФАРФОРА | 1992 |

|

RU2103939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ КОРОНОК ИЗ ФАРФОРА | 1992 |

|

RU2103940C1 |

| Способ изготовления фарфоровых зубных коронок | 1990 |

|

SU1727807A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАЗБОРНОЙ ГИПСОВОЙ МОДЕЛИ ЧЕЛЮСТИ | 1990 |

|

RU2062613C1 |

| Способ изготовления фарфоровых коронок | 1990 |

|

SU1747057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗМЕТАЛЛИЧЕСКОЙ ЗУБНОЙ КОРОНКИ | 1998 |

|

RU2143865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВОЙ ЗУБНОЙ КОРОНКИ | 1992 |

|

RU2057491C1 |

| Способ изготовления металлокерамического зубного протеза | 1990 |

|

SU1732961A1 |

Изобретение относится к медицине, а именно к ортопедической стоматологии. Цель изобретения - упрощение конструкции и повышение качества обжига протеза. Для этого в устройстве имеется безвакуумная нагревательная камера, выполненная из спрессованного кварциевого стекловолокна. В камере располагается металлический экран с защитными пластинами. В качестве нагревательных элементов используются кварциевые галогеновые лампы. Устройство позволяет сократить время обжига фарфоровой массы и обеспечивает равномерный нагрев протезов независимо от их величины. 2 ил.

Устройство для обжига зубных протезов, состоящее из нагревательной камеры с рабочей полостью, нагревателями и элементами управления, отличающееся тем, что оно снабжено экраном с защитными пластинами, расположенными в рабочей полости камеры, при этом экран расположен по периметру рабочей камеры, а нагреватели выполнены в виде кварцевых галогеновых ламп, расположенных в верхней части камеры между защитными пластинами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Муфельная стоматологическая печь "ЭСТА ЗО" | |||

| Руководство по эксплуатации | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для обжига керамических зубных протезов | 1988 |

|

SU1607795A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1998-01-20—Публикация

1992-09-02—Подача