Изобретение относится к деревообработке, в частности к получению формованных строительных изделий из цельной древесины, например, торцового паркет.

Известные способ и устройство для формования продольных деревянных изделий, в котором обработанную заготовку, нагретую до 100 120oC, выдерживают между прессующими плитами, малопроизводительны и не применяются в промышленном производстве [1]

Наиболее близким по технической сущности к заявляемому является способ формования древесных материалов и устройство для его осуществления, включающие загрузку нагретых до 90oC заготовок в матрицы многопозиционного пресса, пьезообработку пуансонами под воздействием центробежных сил и фиксацию формы заготовок путем осуществления технологической выдержки в процессе вращения матриц [2]

Недостатком известного решения является длительность обработки заготовок в прессе за счет затрат времени на технологическую выдержку заготовок после окончания рабочего хода пуансонов, что снижает отдачу этого оборудования в процессе производства. Кроме того, прессование нагретых или высушенных заготовок приводит к тому, что сплющенные клетки и сосуды древесины находятся в напряженном состоянии, а следовательно, к низкой формоустойчивости полученных изделий, т.к. при попадании влаги клетки древесины стремятся к возвращению природной формы, и при их распрямлении происходит деформация разбухания древесины.

Изобретение решает задачу сокращения затрат времени на обработку заготовок в прессе и повышения формоустойчивости получаемых изделий.

Задача решается тем, что в способе формования профильных изделий из древесины, включающем загрузку заготовок в матрицы пресса, пьезообработку пуансонами, фиксацию формы заготовок, а также термообработку, новым является то, что загрузку, пьезообработку и фиксацию формы проводят при естественной влажности заготовок с использованием съемных формообразующих элементов, размещаемых в матрице, при этом фиксацию формы осуществляют замыканием заготовки в формообразующих элементах путем их скрепления после окончания рабочего хода пуансона, затем жестко соединяют с пуансоном, после чего вынимают из матрицы за счет холостого хода пуансона и после отсоединения от него падают зафиксированные в формообразующих элементах заготовки на термообработку.

В устройстве для формования профильных изделий из древесины, включающем пресс с матрицами и пуансонами, новым является то, что устройство снабжено съемными формообразующими элементами в виде установленного в матрице вкладыша для размещения заготовки и крышки, установленной с возможностью перемещения во вкладыше под воздействием пуансона, при этом вкладыш и пуансон имеют отверстия для размещения в них фиксирующих вилок, закрепляющих крышку во вкладыше, а вкладыш с пуансоном при крайнем рабочем положении пуансона, а стенки матрицы выполнены с технологическими прорезями для установки упомянутых вилок и выхода вкладыша из матрицы с вилками при холостом ходе пуансона.

Технический эффект, возникающий при использовании изобретения, заключается в том, что сразу после окончания пьезообработки заготовки снимаются с пресса в зафиксированном виде, при этом конструкция устройства позволяет быстро фиксировать и снимать их без перемонтажа матриц. За счет сокращения затрат времени на технологическую выдержку в прессе повышается его отдача при промышленном использовании. Дальнейшая термообработка зафиксированных в формообразующмих элементах заготовок проводится в печах, количество и вид которых можно подобрать наиболее рациональным образом в зависимости от условий производства.

Кроме того, пьезообработка заготовок естественной влажности (под этим понимается влажность древесины более 60%) с последующей термообработкой в зафиксированном виде позволяет использовать технический эффект полимеризации лигнина. Опытным путем установлено, что лигнин, содержащийся в древесине, при таком процессе образует естественный полимер, который при отверждении связывает клетки древесины, деформированные при прессовании, за счет чего повышается формоустойчивость получаемых изделий.

Из известного уровня техники не выявлено влияния явным образом отличительных от прототипа существенных признаков на достижение технического результата.

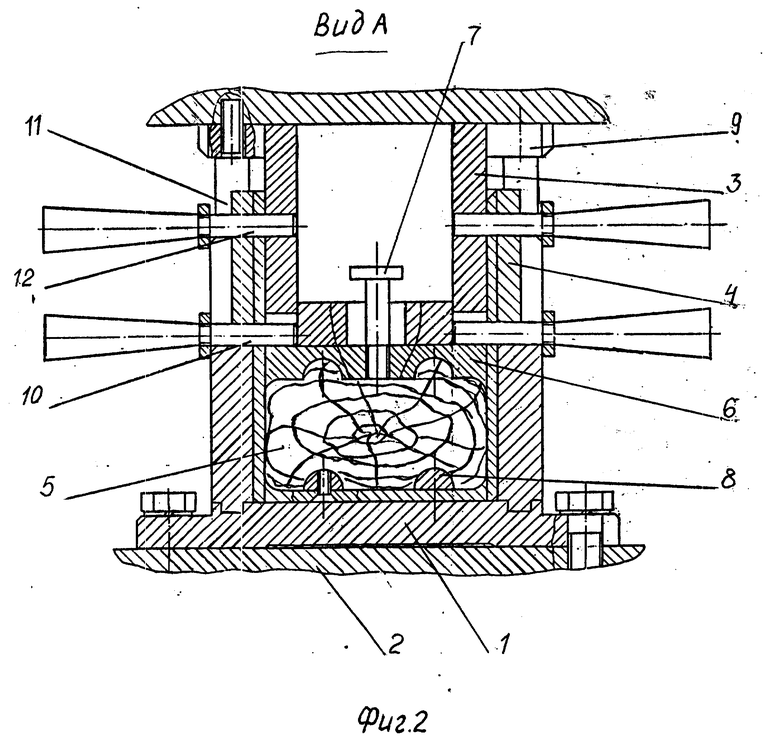

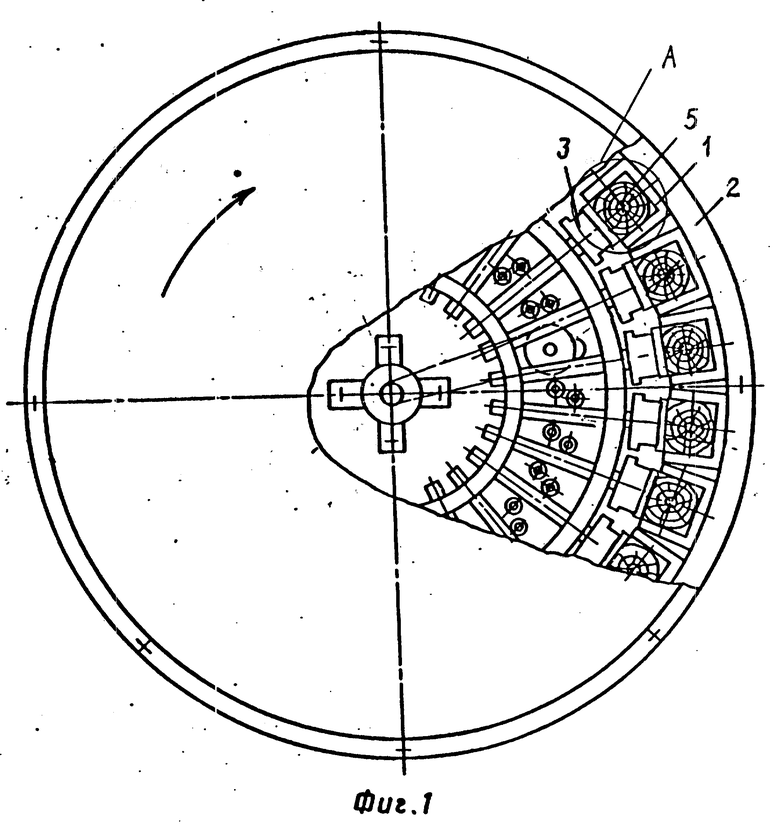

На фиг. 1 схематично изображен общий вид устройства; на фиг. 2 вид А, разрез (при крайнем рабочем положении пуансона).

Промышленная реализация изобретения может быть осуществлена следующим образом.

Многопозиционный пресс, например центробежного типа, имеющий матрицы 1 в виде коробчатых конструкций, размещаемых на платформе 2 центрифуги, и пуансоны 3, снабжен формообразующими элементами в виде съемного вкладыша 4, размещаемого в матрице 1, в который загружают заготовку 5, и крышки 6, которую с помощью рукоятки 7 размещают во вкладыше 4, закрывая заготовку 5. Вкладыш 4 имеет фасонные ребра 8, поверхность крышки 6 также выполнена фасонной для придания изделию нужной конфигурации. Рабочий ход пуансона 3 определяется размещением его выступов 9, контактирующих с металлоконструкциями матрицы 1. Фиксирующие вилки 10 предназначены для прижима крышки 6 к заготовке 5 для предотвращения ее распрессовки и устанавливаются через технологические прорези 11 матрицы 1, отверстия во вкладыше 4 и вырезы пуансона 3 после окончания рабочего хода пуансона. Фиксирующие вилки 12 предназначены для жесткого соединения вкладыша 4 и пуансона 3 и устанавливаются через технологические прорези 11 матриц 1, отверстия во вкладыше 4 и пуансоне 3 после окончания рабочего хода пуансона.

Технологические прорези 11 в стенках матрицы 1 выполнены таким образом, чтобы обеспечить выход вкладыша 4 с установленными вилками 10, 12 при холостом ходе пуансона.

Формование профильных изделий из древесины осуществляется следующим образом.

В матрицах 1 пресса размещают вкладыши 4, в которые загружают заготовки 5, не подвергавшиеся сушке, т.е. влажностью более 60% За рукоятки 7 размещают крышки 6, закрывая вкладыши 4. Включают привод пресса (в данном случае привод вращения платформы). Пуансоны 3 контактируют с крышками 6, которые, продвигаясь во вкладышах 4, формуют заготовки 5. После завершения рабочего хода пуансонов 3 при контакте выступов 9 с матрицей 1 вращение платформы останавливают. Стопорение пуансонов 3 в крайнем рабочем положении выполняется в данном случае с помощью стопорного храпового механизма (не показано). Фиксирующие вилки 10 вставляют через технологические прорези 11 в стенках матриц 1, отверстия во вкладыше 4 и вырезы пуансона 3 и закрепляют, прижимая крышку 6 к отформованной заготовке 5. Фиксирующие вилки 12 вставляют через технологические прорези 11 матрицы 1 и отверстия во вкладыше 4 и пуансоне 3 и закрепляют, жестко соединяя вкладыш 4 с паунсоном 3. После этого включают привод возвращения пуансонов 3 в исходное положение. При холостом ходе пуансоны 3 перемещают вкладыши 4 с заготовками 5 и вилками 10, 12 и вынимают их из матриц 1. После остановки привода фиксирующие вилки 12, соединяющие вкладыш 4 и пуансон 3, вынимают. Вкладыш 4 с отформованными заготовками 5, поджатыми крышками 6 с помощью вилок 10, подают на термообработку в печь (не показано), где выдерживают при температуре 150 170oC в течение 30 мин, после чего сушат при температуре менее 100oC до окончательной влажности 8-12% в течение 3-4 ч. При этом в отформованной древесине происходит процесс полимеризации лигнина, который при отверждении связывает деформированные клетки древесины, образуя формоустойчивую структуру. После окончания термообработки вилки 10 вынимают, освобождая готовые изделия.

Реализация изобретения может быть осуществлена подобным образом и при использовании прессов другого вида (с гидро- или пневмоприводом пуансонов).

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЕНТ ИОНОВ СВИНЦА | 2007 |

|

RU2351390C1 |

| Способ формования древесных материалов и устройство для его осуществления | 1990 |

|

SU1722834A1 |

| СПОСОБ ОЧИСТКИ ЗАГРЯЗНЕННОЙ ВОДНОЙ СРЕДЫ | 2007 |

|

RU2344997C1 |

| Пресс-форма для формования заготовок лопаток турбин методом горячего шликерного литья под давлением | 2023 |

|

RU2818884C1 |

| Штамп для прямого выдавливания | 1981 |

|

SU1017426A1 |

| Способ изготовления полых тел вращения из прессованной древесины | 1989 |

|

SU1676805A1 |

| Устройство для изготовления гнуто-прессованных изделий из древесины | 1986 |

|

SU1359122A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

| Устройство для мундштучного прессования пластифицированных порошков | 1981 |

|

SU939171A1 |

Использование: изобретение относится к деревообработке, в частности к формованию профильных строительных изделий из цельной древесины, например, торцевого паркета. Сущность изобретения: способ включает загрузку заготовок естественной влажности в формообразующие элементы, размещенные в матрице пресса, пьезообработку пуансоном, фиксацию заготовки в формообразующих элементах путем их скрепления после окончания рабочего хода пуансона и термообработку зафиксированной заготовки после снятия с пресса совместно с формообразующими элементами. Устройство характеризуется выполнением формообразующих элементов в виде вкладыша и крышки, перемещающейся во вкладыше под воздействием пунсона. При этом вкладыш и пуансон имеют отверстия для установки и размещения фиксирующих вилок, соединяющих крышку во вкладыше, а вкладыш с пуансоном при крайнем рабочем положении пуансона. 2 с.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1759626, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1722834, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-01-20—Публикация

1996-09-24—Подача