Изобретение относится к деревообрабатывающей промышленности, в частности к способам изготовления полых тел вращения.

Цель изобретения - снижение расхода древесины при изготовлении полых тел вращения.

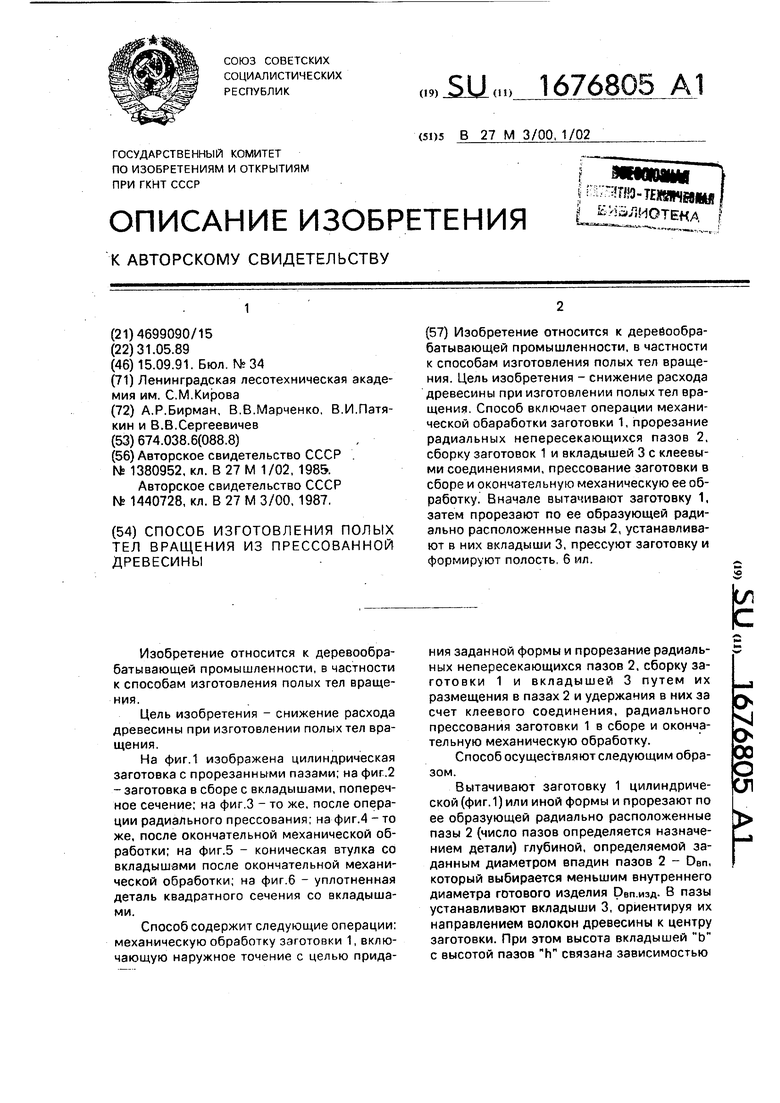

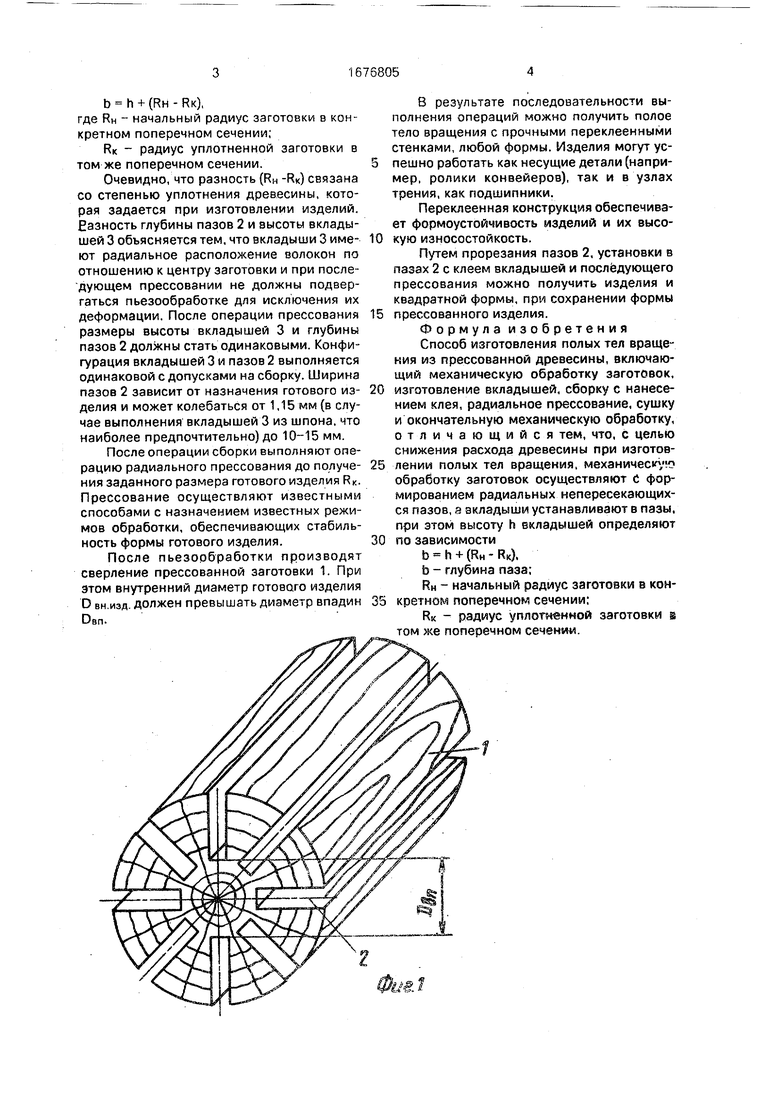

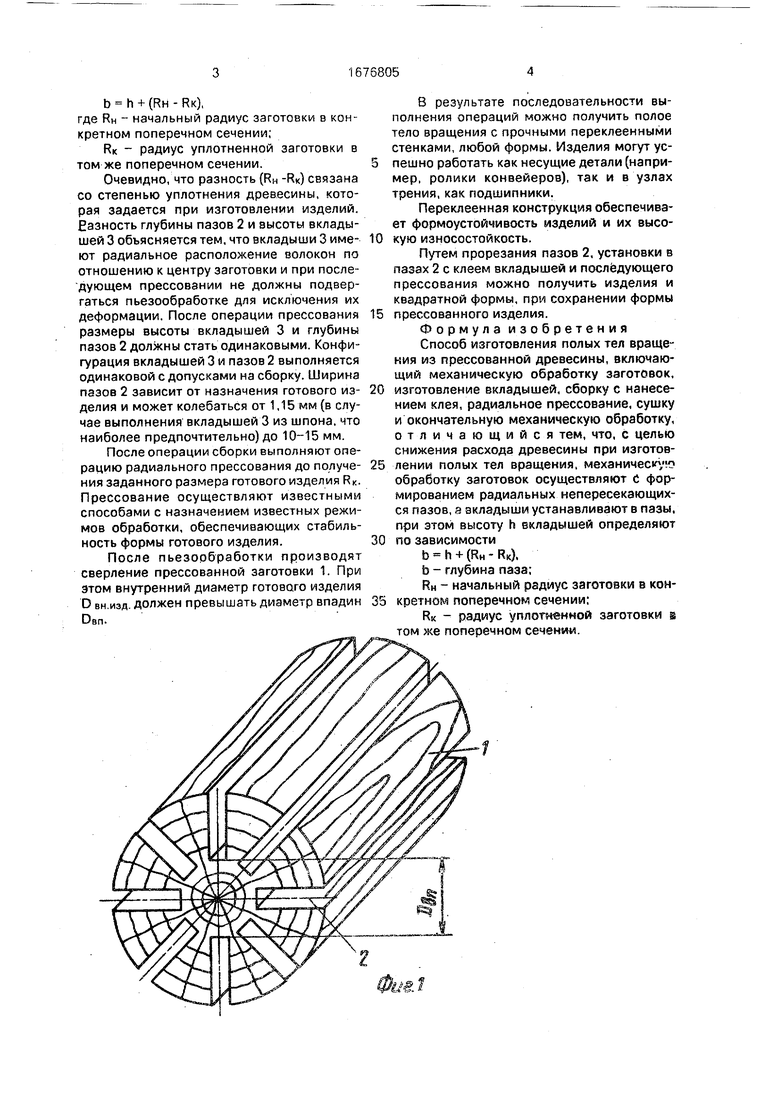

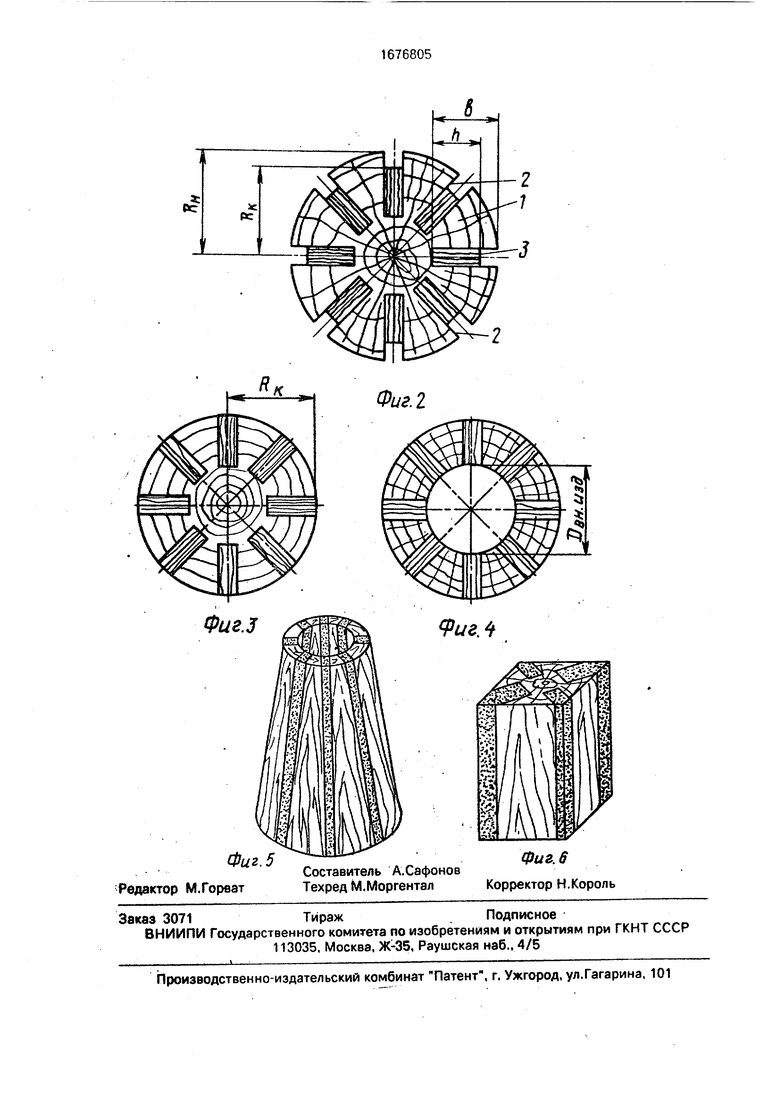

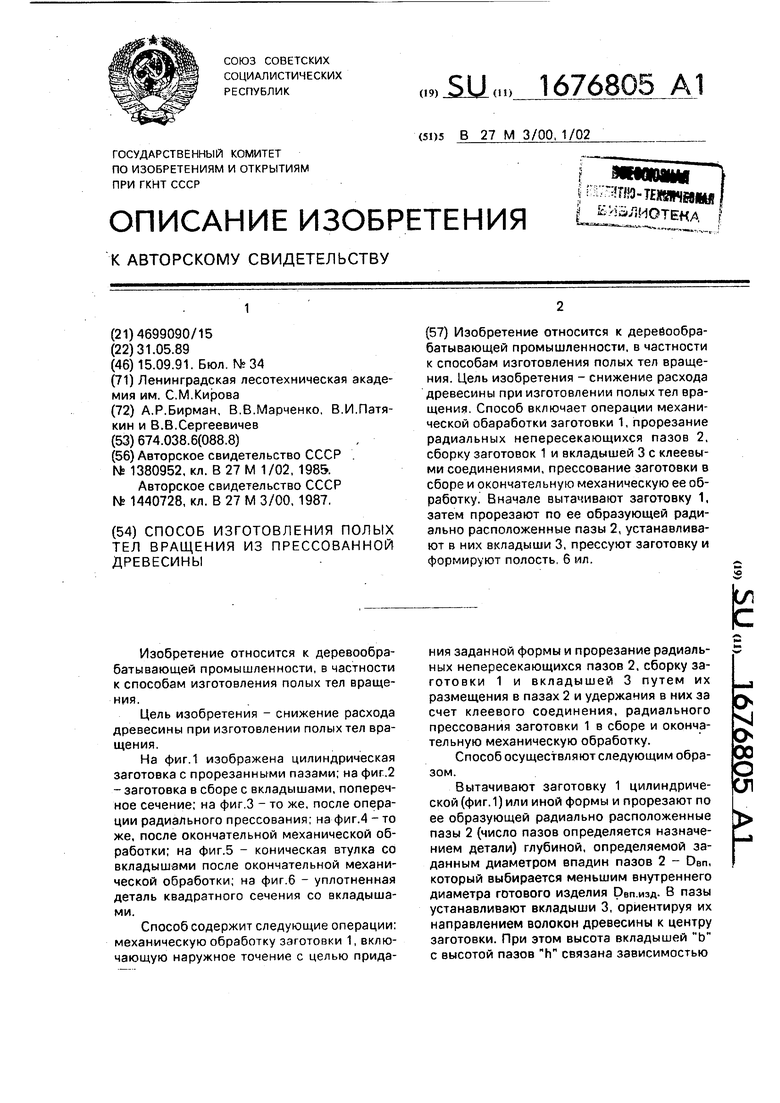

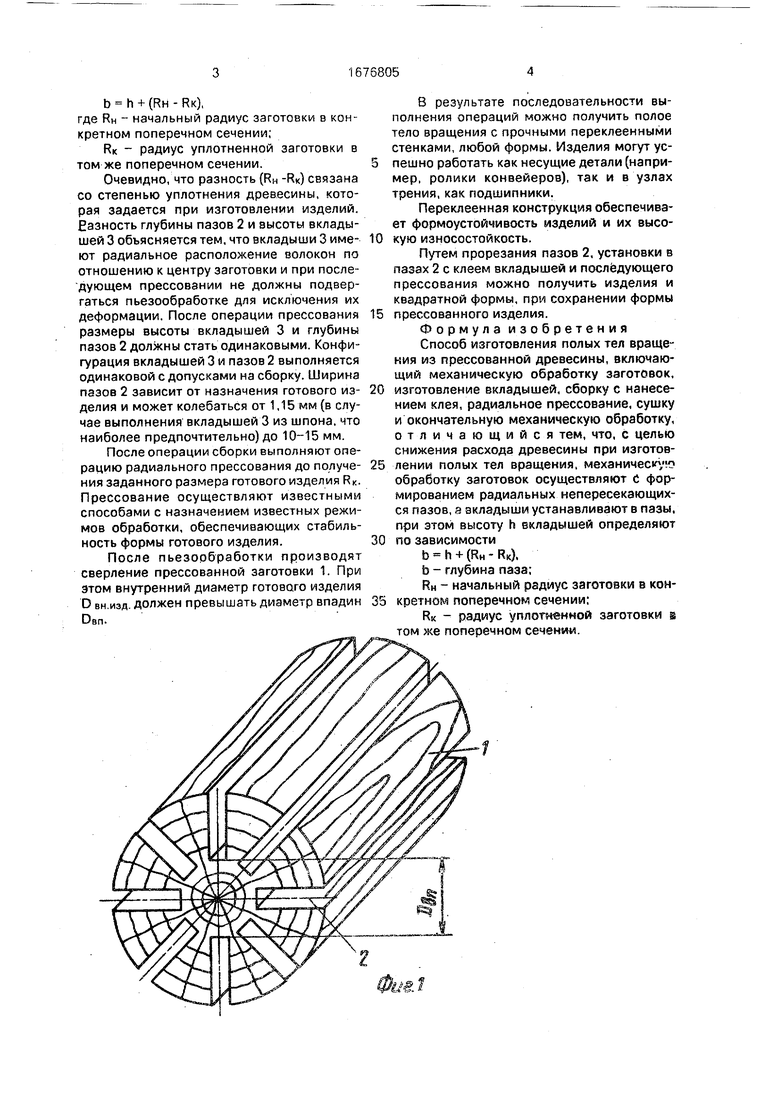

На фиг.1 изображена цилиндрическая заготовка с прорезанными пазами; на фиг.2 - заготовка в сборе с вкладышами, поперечное сечение; на фиг.З - то же, после операции радиального прессования; на фиг.4 - то же, после окончательной механической обработки; на фиг.5 - коническая втулка со вкладышами после окончательной механической обработки; на фиг.6 - уплотненная деталь квадратного сечения со вкладышами.

Способ содержит следующие операции: механическую обработку заготовки 1, включающую наружное точение с целью придания заданной формы и прорезание радиальных непересекающихся пазов 2. сборку заготовки 1 и вкладышей 3 путем их размещения в пазах 2 и удержания в них за счет клеевого соединения, радиального прессования заготовки 1 в сборе и окончательную механическую обработку.

Способ осуществляют следующим образом.

Вытачивают заготовку 1 цилиндрической (фиг.1) или иной формы и прорезают по ее образующей радиально расположенные пазы 2 (число пазов определяется назначением детали) глубиной, определяемой заданным диаметром впадин пазов 2 - DBn, который выбирается меньшим внутреннего диаметра готового изделия РВП.ИЗД. В пазы устанавливают вкладыши 3, ориентируя их направлением волокон древесины к центру заготовки. При этом высота вкладышей Ь с высотой пазов h связана зависимостью

b h + (RH-RK),

где RH - начальный радиус заготовки в конкретном поперечном сечении;

RK - радиус уплотненной заготовки в том же поперечном сечении.

Очевидно, что разность (RH -RK) связана со степенью уплотнения древесины, которая задается при изготовлении изделий. Еазность глубины пазов 2 и высоты вкладышей 3 объясняется тем, что вкладыши 3 име- ют радиальное расположение волокон по отношению к центру заготовки и при последующем прессовании не должны подвергаться пьезообработке для исключения их деформации. После операции прессования размеры высоты вкладышей 3 и глубины пазов 2 должны стать одинаковыми. Конфигурация вкладышей 3 и пазов 2 выполняется одинаковой с допусками на сборку. Ширина пазов 2 зависит от назначения готового из- делия и может колебаться от 1,15 мм (в случае выполнения вкладышей 3 из шпона, что наиболее предпочтительно) до 10-15 мм.

После операции сборки выполняют операцию радиального прессования до получе- ния заданного размера готового изделия RK. Прессование осуществляют известными способами с назначением известных режимов обработки, обеспечивающих стабильность формы готового изделия.

После пьезообработки производят сверление прессованной заготовки 1. При этом внутренний диаметр готового изделия D вн.иэд. должен превышать диаметр впадин

Овп.

В результате последовательности выполнения операций можно получить полое тело вращения с прочными переклеенными стенками, любой формы. Изделия могут успешно работать как несущие детали (например, ролики конвейеров), так и в узлах трения, как подшипники.

Переклеенная конструкция обеспечивает формоустойчивость изделий и их высокую износостойкость.

Путем прорезания пазов 2, установки в пазах 2 с клеем вкладышей и последующего прессования можно получить изделия и квадратной формы, при сохранении формы прессованного изделия.

Формула изобретения

Способ изготовления полых тел вращения из прессованной древесины, включающий механическую обработку заготовок, изготовление вкладышей, сборку с нанесением клея, радиальное прессование, сушку и окончательную механическую обработку, отличающийся тем, что, с целью снижения расхода древесины при изготовлении полых тел вращения, механичес н обработку заготовок осуществляют с формированием радиальных непересекающихся пазов, а вкладыши устанавливают в пазы, при этом высоту h вкладышей определяют по зависимости

b h + (RH - RK),

b - глубина паза;

RH - начальный радиус заготовки в конкретном поперечном сечении;

RK - радиус уплотненной заготовки з том же поперечном сеченим.

Фиг. 5 Редактор М.Гореат

Составитель А.Сафонов Техред М.Моргентал

Фиг. 6 Корректор Н.Король

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАМОЧНОЙ ДВЕРИ | 2000 |

|

RU2191687C2 |

| СПОСОБ ФОРМОВАНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102226C1 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1098057A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2539022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| РАМОЧНАЯ ДВЕРЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2268140C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2005 |

|

RU2299121C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2727301C2 |

| Устройство для изготовления гнуто-прессованных изделий из древесины | 1986 |

|

SU1359122A1 |

| Способ изготовления двухдорожечного блока магнитных головок стирания | 1983 |

|

SU1107161A1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к способам изготовления полых тел вращения. Цель изобретения - снижение расхода древесины при изготовлении полых тел вращения. Способ включает операции механической обаработки заготовки 1, прорезание радиальных непересекающихся пазов 2, сборку заготовок 1 и вкладышей 3 с клеевыми соединениями, прессование заготовки в сборе и окончательную механическую ее обработку. Вначале вытачивают заготовку 1, затем прорезают по ее образующей ради- ально расположенные пазы 2, устанавливают в них вкладыши 3, прессуют заготовку и формируют полость, 6 ил.

| Способ изготовления подшипников скольжения | 1985 |

|

SU1380952A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ изготовления втулок из прессованной древесины | 1987 |

|

SU1440728A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-09-15—Публикация

1989-05-31—Подача