Изобретение относится к деревообработке, в частности к формованию профильных изделий из цельной древесины и древесных масс.

Целью изобретения является повышение производительности.

Способ позволяет значительно ускорить процесс возвращения пуансонов в исходное положение, а за счет осуществления технологической выдержки в период вращения центрифуги сократить время выдержки и исключить операции перемонтажа матриц с целью их съема с прессующего устройства на период выдержки и обратного монтажа на устройство.

То обстоятельство, что многопозиционный пресс размещен на платформе центрифуги и

выполнен в виде горизонтально-подвижных и направляющих пуансонов, направляющие образуют круговые стойки, размещенные концентрично относительно оси платформы, а матрицы выполнены в виде открытых со стороны загрузки и со стороны пуансонов коробчатых конструкций; размещенных по окружности на периферии платформы центрифуги, позволяет обеспечить и ускорить процесс загрузки многопозиционного пресса, а так же использовать для усиления прессования не известные силовые механизмы, а центробежные усилия, возникающие при вращении платформы и оказывающие оди- „ накрвые силовые воздействия на формуемый материал в матрицах.

VI

ю ю

00

со

Снабжение многопозиционного пресса механизмом обратного перемещения пуансонов так же позволяет повысить производительность процесса формования, так как при применении большого числа пуансонов их синхронный возврат в исходное положение является трудоемкой задачей. Применение кинематически связанной системы пуансонов обеспечивает их одновременное и равное по величине перемещение как в процессе прямого, так и в процессе обратного хода.

В процессе вращения и формования материала на центрифуге происходит его сушка, позволяющая выделить из материала практически всю несвязанную (междуклеточную) влагу. Кроме того, за счет использования кинематически связанных зубчатых зацеплений перемещение всех пуансонов происходит строго одинаково, и окончательные геометрические размеры всех изделий, размещенных в матрицах, оказываются одинаковыми независимо от величины допусков на их исходные размеры.

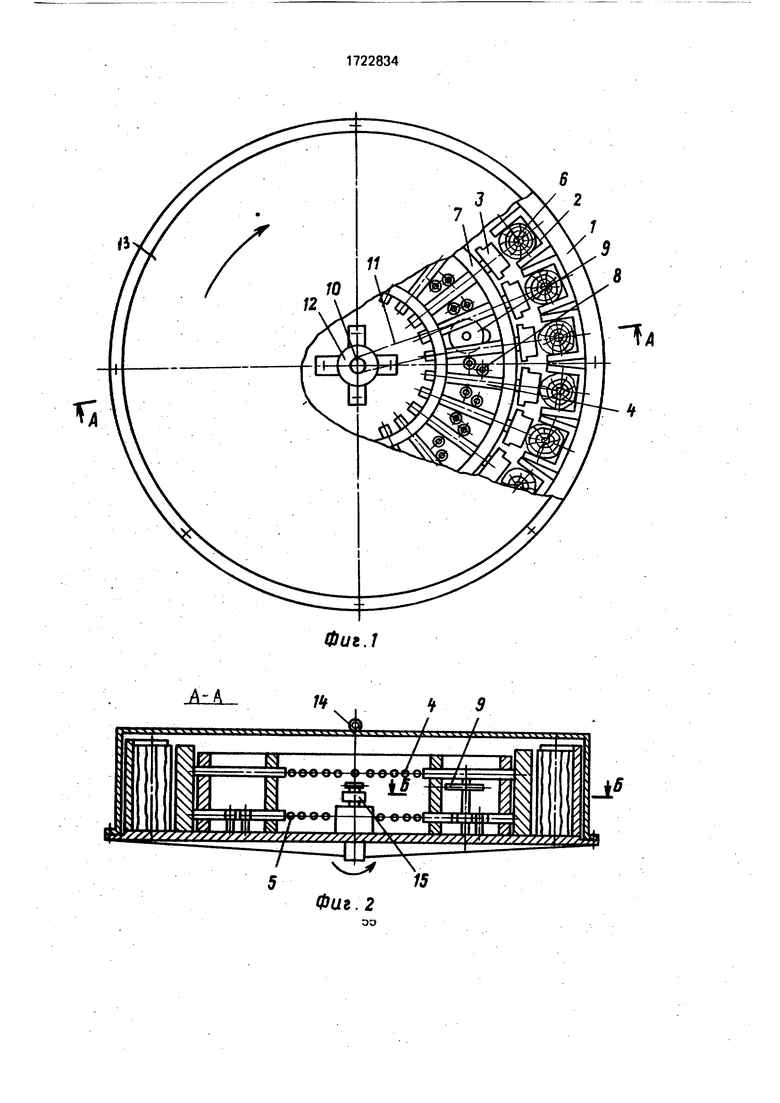

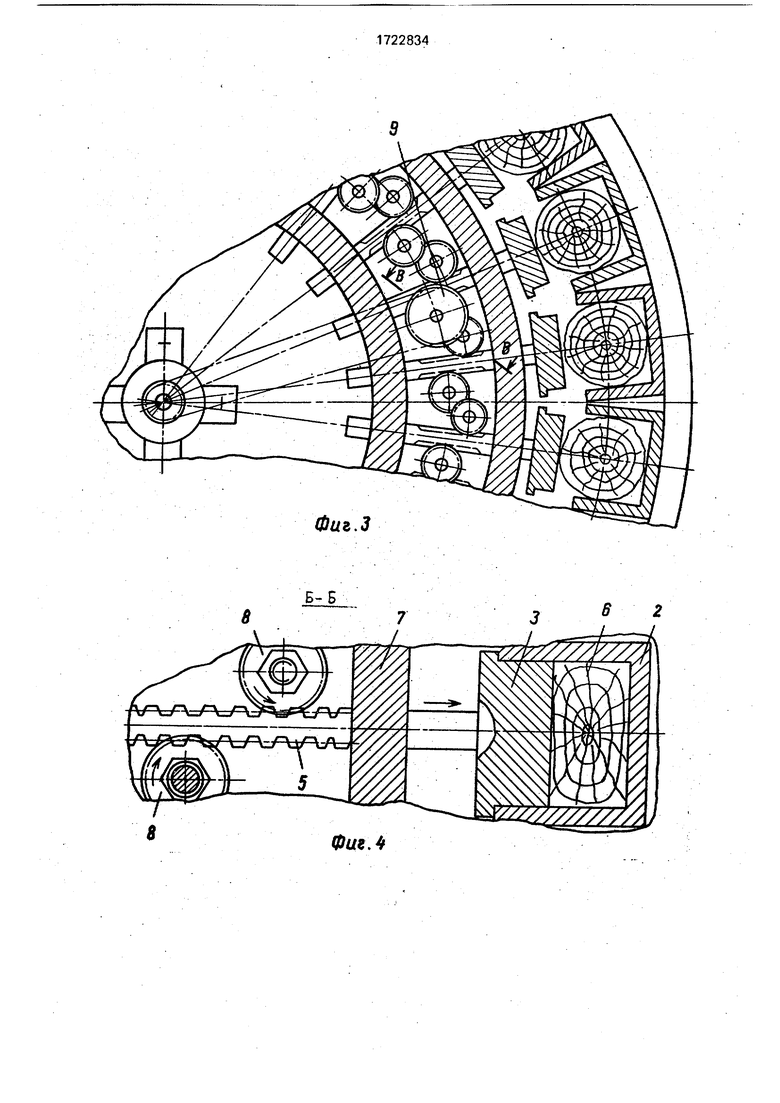

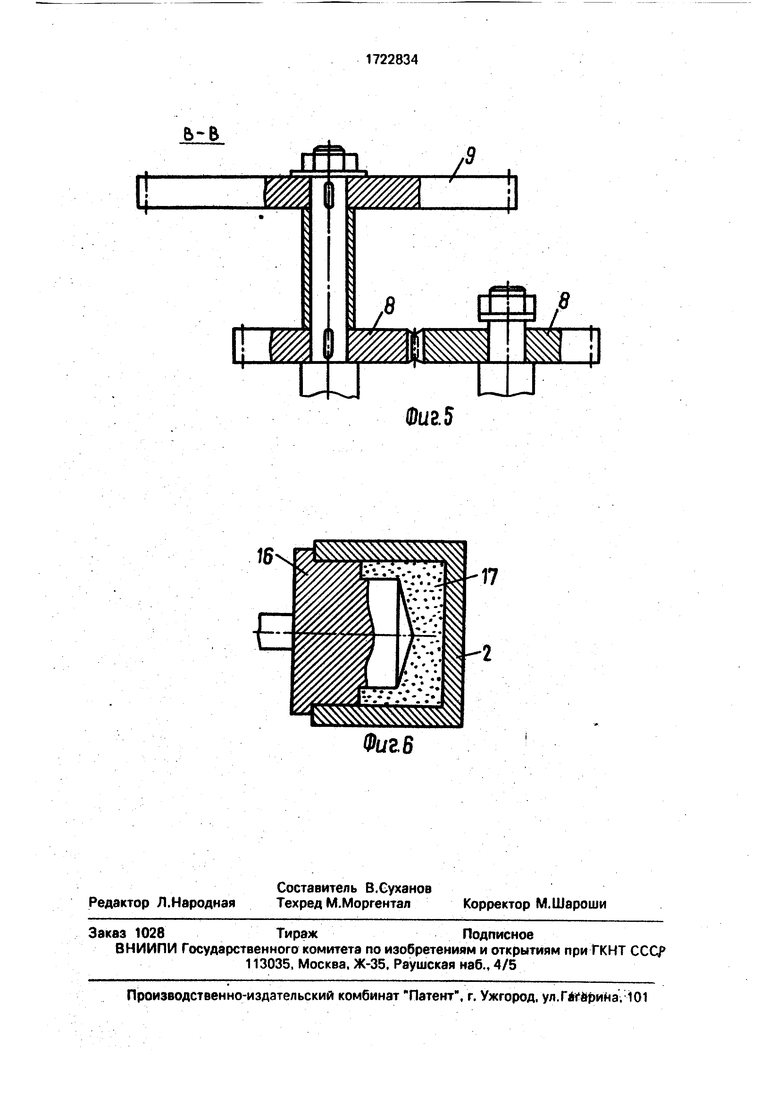

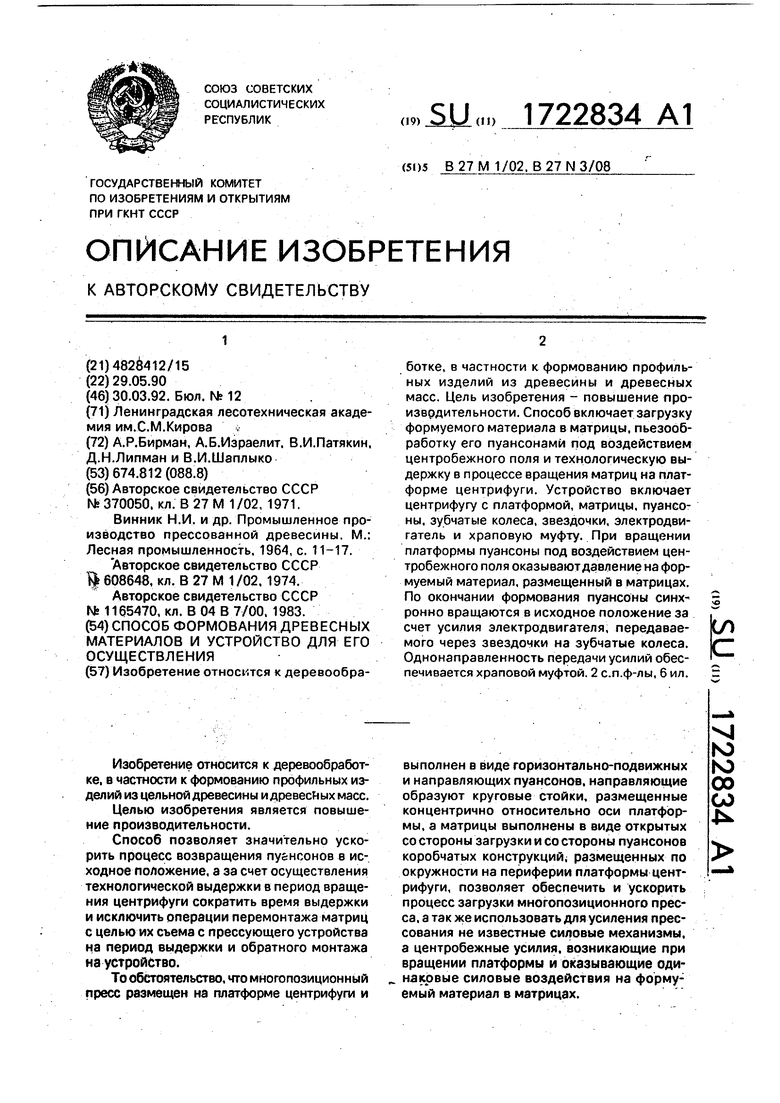

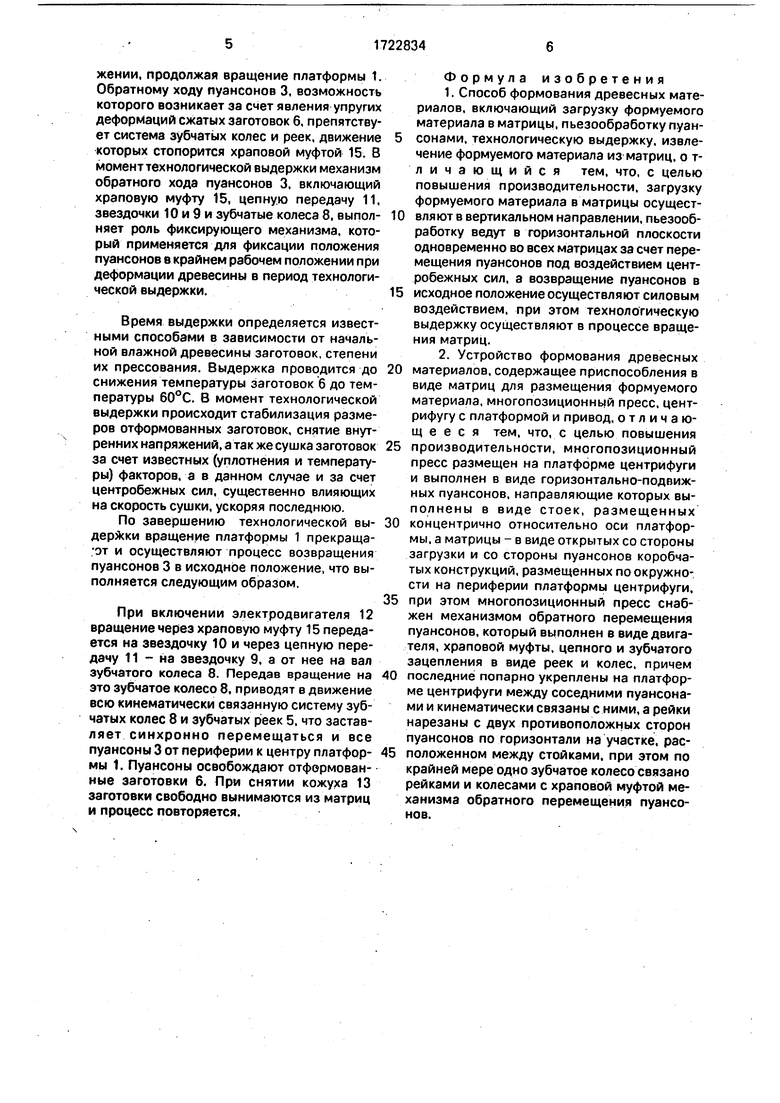

На фиг. 1 изображено устройство, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - увеличенный фрагмент устройства на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2 при положении пуансона запрессовано; на фиг, 5 - разрез В-В на фиг. 3; на фиг.6 - пример применения фасонного пуансона при формовании древесных масс.

Устройство для осуществления способа формования превесины и древесных масс содержит центрифугу с платформой 1, матрицы 2. горизонтально-подвижные пуансоны 3 с жестко попарно скрепленными с ними гладкими направляющими стержнями 4 и двусторонними зубчатыми рейками 5, формируемый материал (заготовки) 6, круговые/ размещенные концентрично относительно оси платформы стойки 7. попарно укрепленные на платформе между соседними пуансонами 3 зубчатые колеса 8, звездочку 9, жестко укрепленную на общем валу одного из зубчатых колес 8, и звездочку 10, связанную со звездочкой 9 цепной передачей 11, электродвигатель 12, кожух платформы центрифуги 13 с рым-болтом 14 и размещенную на валу электродвигателя 12 храповую муфту 15.

На фиг. 6, иллюстрирующей процесс формования древесных материалов, изображен фасонный пуансон 16, воздействующий на древесную массу 17.

Устройство работает следующим образом. .

За рым-болт 14, сняв крепления, грузоподъемными средствами удаляют кожух платформы 13. Размещают, осуществляя подачу в

вертикальной плоскости, предварительно нагрев до 90°С заготовки 6 в матрицах 2. Возвращают кожух 13 и крепят его. Включают привод вращения платформы центрифуги 1 (привод вращения платформы 1 на чертежах условно не показан). При вращении платформы 1 за счет центробежных сил происходит горизонтальное перемещение пуансонов 3 от центра платформы к ее пе0 риферии. Пуансоны 3 контактируют с заготовками 6 и формуют их. Деформационный профиль зависит от профиля рабочих поверхностей пуансонов и матриц. Усилие деформации зависит от массы пуансонов 3.

5 угловой скорости вращения платформы и определяется известными физико-математическими зависимостями. Перемещение пуансонов 3 ограничено выступами на их поверхностях, контактирующими с металло0 конструкциями i шриц 2 (см.фиг.4).

При перемещении пуансонов 3 их движение направляется гладкими направляющими цилиндрическими стержнями 4 и цилиндрическими частями двухсторонних

5 зубчатых реек 5, двигающихся в отверстиях двух круговых стоек 7, расположенных концентрично относительно оси вращения платформы. Гладкие цилиндрические стержни 4 и двухсторонние зубчатые рейки жестко скреп0 лены с пуансонами 3. Цилиндрические части зубчатых реек выполнены на их хвостовиках и на отрезках реек, примыкающих к пуансонам 3 на длину, обеспечивающую устойчивую опору пуансонов при их горизонтальном по5 ступательном перемещении в сторону матриц 2 и при обратном ходе в сторону центра платформы 1.

При движении пуансонов 3 происходит вращение зубчатых колес 8, входящих в по0 стоянное зацепление с двухсторонними зубчатыми рейками 5. При этом зубчатые колеса 8 вращаются свободно, преодолевая лишь трение.в собственных опорах, укрепленных на платформе. Также вращается и

5 звездочка 9, жестко укрепленная на удлиненном валу одного из зубчатых колес 8. Вращается и соединенная со звездочкой 9 за счет цепной передачи 11 звездочка 10. Свободно вращается и храповая муфта 15, укреп0 ленная на одном валу со звездочкой 10.

Следует отметить, что вращение кинематически связанной системы зубчатых зацеплений при ра бочем ходе пуансонов 3 носит холостой характер. Однонаправлен5 ность вращения (для каждого отдельного зубчатого колеса) обеспечивается присутствием в устройстве храповой муфты 15.

При достижении пуансонами 3 крайнего правого положения (см.фиг. 4) производят технологическую выдержку их в этом положении, продолжая вращение платформы 1. Обратному ходу пуансонов 3, возможность которого возникает за счет явления упругих деформаций сжатых заготовок 6, препятствует система зубчатых колес и реек, движение которых стопорится храповой муфтой 15. В момент технологической выдержки механизм обратного хода пуансонов 3. включающий храповую муфту 15, цепную передачу 11, звездочки 10 и 9 и зубчатые колеса 8, выполняет роль фиксирующего механизма, который применяется для фиксации положения пуансонов в крайнем рабочем положении при деформации древесины в период технологической выдержки.

Время выдержки определяется известными способами в зависимости от начальной влажной древесины заготовок, степени их прессования. Выдержка проводится до снижения температуры заготовок 6 до температуры 60°С. В момент технологической выдержки происходит стабилизация размеров отформованных заготовок, снятие внутренних напряжений, а так же сушка заготовок за счет известных (уплотнения и температуры) факторов, а в данном случае и за счет центробежных сил, существенно влияющих на скорость сушки, ускоряя последнюю.

По завершению технологической выдержки вращение платформы 1 прекращает и осуществляют процесс возвращения пуансонов 3 в исходное положение, что выполняется следующим образом.

При включении электродвигателя 12 вращение через храповую муфту 15 передается на звездочку 10 и через цепную передачу 11 - йа звездочку 9. а от нее на вал зубчатого колеса 8. Передав вращение на это зубчатое колесо 8, приводят в движение всю кинематически связанную систему зубчатых колес 8 и зубчатых реек 5, что заставляет синхронно перемещаться и все пуансоны 3 от периферии к центру платформы 1. Пуансоны освобождают отформованные заготовки 6. При снятии кожуха 13 заготовки свободно вынимаются из матриц и процесс повторяется.

Формула изобретения

1.Способ формования древесных материалов, включающий загрузку формуемого материала в матрицы, пьезообработку пуан5 сонами, технологическую выдержку, извлечение формуемого материала из матриц, о т- личающийся тем, что, с целью повышения производительности, загрузку формуемого материала в матрицы осущест0 вляют в вертикальном направлении, пьезообработку ведут в горизонтальной плоскости одновременно во всех матрицах за счет перемещения пуансонов под воздействием центробежных сил, а возвращение пуансонов в

5 исходное положение осуществляют силовым воздействием, при этом технологическую выдержку осуществляют в процессе вращения матриц.

2.Устройство формования древесных 0 материалов, содержащее приспособления в

виде матриц для размещения формуемого материала, многопозиционный пресс, центрифугу с платформой и привод, отличающееся тем, что, с целью повышения

5 производительности, многопозиционный пресс размещен на платформе центрифуги и выполнен в виде горизонтально-подвижных пуансонов, направляющие которых выполнены в виде стоек, размещенных

0 концентрично относительно оси платформы, а матрицы - в виде открытых со стороны загрузки и со стороны пуансонов коробчатых конструкций, размещенных по окружности на периферии платформы центрифуги,

5 при этом многопозиционный пресс снабжен механизмом обратного перемещения пуансонов, который выполнен в виде двигателя, храповой муфты, цепного и зубчатого зацепления в виде реек и колес, причем

0 последние попарно укреплены на платформе центрифуги между соседними пуансонами и кинематически связаны с ними, а рейки нарезаны с двух противоположных сторон пуансонов по горизонтали на участке, рас5 положенном между стойками, при этом по крайней мере одно зубчатое колесо связано рейками и колесами с храповой муфтой механизма обратного перемещения пуансонов.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102226C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031778C1 |

| Устройство для вырубки деталей из полосового материала | 1979 |

|

SU854518A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Устройство для гофрирования листового материала | 1978 |

|

SU765001A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Ударный пресс для изготовления бетонных камней | 1933 |

|

SU41416A1 |

| Устройство для гофрирования листового материала | 1981 |

|

SU988576A1 |

| Устройство к ножницам для укладки листовых заготовок в стопу | 1986 |

|

SU1318353A1 |

| Устройство для приклеивания подошв или формования следа обуви | 1988 |

|

SU1639605A1 |

Изобретение относится к деревообработке, в частности к формованию профильных изделий из древесины и древесных масс. Цель изобретения - повышение про- изврдительности. Способ включает загрузку формуемого материала в матрицы, пьезооб- работку его пуансонами под воздействием центробежного поля и технологическую выдержку в процессе вращения матриц на платформе центрифуги. Устройство включает центрифугу с платформой, матрицы, пуансоны, зубчатые колеса, звездочки, электродвигатель и храповую муфту. При вращении платформы пуансоны под воздействием центробежного поля оказывают давление на формуемый материал, размещенный в матрицах. По окончании формования пуансоны синхронно вращаются в исходное положение за счет усилия электродвигателя, передаваемого через звездочки на зубчатые колеса. Однонаправленность передачи усилий обеспечивается храповой муфтой. 2 с.п.ф-лы, 6 ил. сл с

Фиг. 2

| СПОСОБ УПЛОТНЕНИЯ ДРЕВЕСИНЫ | 0 |

|

SU370050A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Винник Н.И | |||

| и др | |||

| Промышленное производство прессованной древесины | |||

| М.: Лесная промышленность, 1964, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Устройство для прессования заготовок из древесины в одноосном направлении | 1974 |

|

SU608648A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Устройство для выделения сока в центрифуге | 1983 |

|

SU1165470A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-29—Подача