Изобретение относится к технике получения из фосфорной кислоты и кальцинированной соды триполифосфата натрия - продукта, широко применяемого для производства синтетических моющих средств, в процессах флотации, нефтедобычи и др.

Известны способы получения триполифосфата натрия, включающие нейтрализацию фосфорной кислоты содой до мольного отношения Na2O : P2O5 = 1,63-1,71 (5: 3), обезвоживание образовавшегося раствора путем его упарки и/или сушки при 100-300oC, термическую дегидратацию смеси порошковидных или гранулированных (1-3,5 мм), ортофосфатов при 300-480oC. (Е.А. Продан и др. Триполифосфаты и их применение, Минск, "Наука и техника", 1969 г., с 273-281, Пат США N 39993734, кл. 423-315, C 01 B, опубл. 23.11.1976 г.)

При использовании экстракционной фосфорной кислоты последнюю предварительно очищают от примесей, например органическим экстрагентом, либо выделяют их путем ступенчатой нейтрализации содой (авт. св. СССР N 256741). Для интенсификации превращения ортофосфатов в конденсированные формы и регулирования физико- химических характеристик продукта применяют добавки сульфата натрия, азотной кислоты и ее солей, стеклообразные полифосфаты (Е.А.Продан, стр. 276), обработку водяным паром (пат. США N 39993734) и другие приемы.

Недостатком указанных способов является низкая насыпная плотность продукта (от 0,22 до 0,84 г/см3), не позволяющая использовать его для приготовления компактных моющих композиций и обуславливающая повышенные затраты на транспортировку.

Известен способ получения триполифосфата натрия из смеси порошкообразных моно- и динатрийфосфата, включающий предварительное ее прессование при удельном давлении 1500 кг/см2, дробление образованных брикетов, их кальцинацию (прокалку) при 380oC (авт. св. СССР N 570548, кл. C 01 B 25/40, опубл. 4.09.1977 г.)

В результате получают продукт, содержащий 97% Na5P3O10 и обладающий насыпной массой, равной 1,05 г/см3. Недостатком способа является необходимость прессования смеси порошкообразных моно- и динатрийфосфата, что резко снижает производительность процесса в целом.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ, описанный в пат. США N 3030180, 17.04.1962 г., и включающий нейтрализацию фосфорной кислоты кальцинированной содой, распыливание образовавшегося раствора на частицы ретурной смеси ортофосфатов и/или триполифосфата в соотношении раствор : ретур (3-3,5) : 1 с последующей сушкой и прокалкой гранул во вращающихся печах при температуре 100-450oC и их дроблением. Способ отличается высокой производительностью, но не позволяет получать продукт с насыпной плотностью более 0,85 г/см3; Кроме того, получаемый продукт характеризуется сравнительно медленным растворением в воде (время полного растворения 10 г материала в 100 см3 воды при 40oC - 5-6 мин).

Целью предлагаемого изобретения является получение продукта с высокой насыпной плотностью (1,1-1,3 г/см3), характеризующегося достаточно быстрым растворением в воде. Указанное позволяет использовать соответствующий продукт для получения как обычных, (растворением композиций и их сушкой), так и компактных (сухим смешением) моющих средств. Цель достигается предлагаемым способом получения триполифосфата натрия, включающим нейтрализацию фосфорной кислоты кальцинированной содой до мольного отношения Na2O : P2O5 = 1,63 -1,71, введение в раствор кондиционирующей добавки - пирофосфата натрия в количестве 0,5 - 4 мас.ч. на 100 мас.ч. готового продукта, распыливание образовавшегося раствора на частицы ретурной смеси ортофосфатов и/или триполифосфата натрия с последующей сушкой и прокалкой гранул во вращающихся печах при температуре 100-450oC и их дроблением. Для усиления положительного эффекта, особенно для увеличения скорости растворения, целесообразно одновременно с пирофосфатом натрия вводить пирофосфат калия в количестве 0,05-0,1 мас.ч. на 1 мас.ч. пирофосфата натрия.

Предлагаемое решение основано на результатах лабораторных исследований и промышленной отработки технологии триполифосфата с использованием для сушки и прокалки вращающихся барабанных грануляционных сушилок - аппаратов БГС, широко применяемых при получении различных фосфорсодержащих неорганических веществ. Результаты работ показали, что за счет введения указанных добавок возможно регулировать процесс формирования и структуру многослойных гранул, поскольку пирофосфат натрия замедляет растворение поверхностных слоев, являющихся основой для постепенного роста частиц за счет наслаивания, и обеспечивает образование структур с высокой плотностью. С другой стороны, многослойность частиц материала после размола гранул способствует их быстрому растворению, особенно в присутствии хорошо растворимых фосфатов калия.

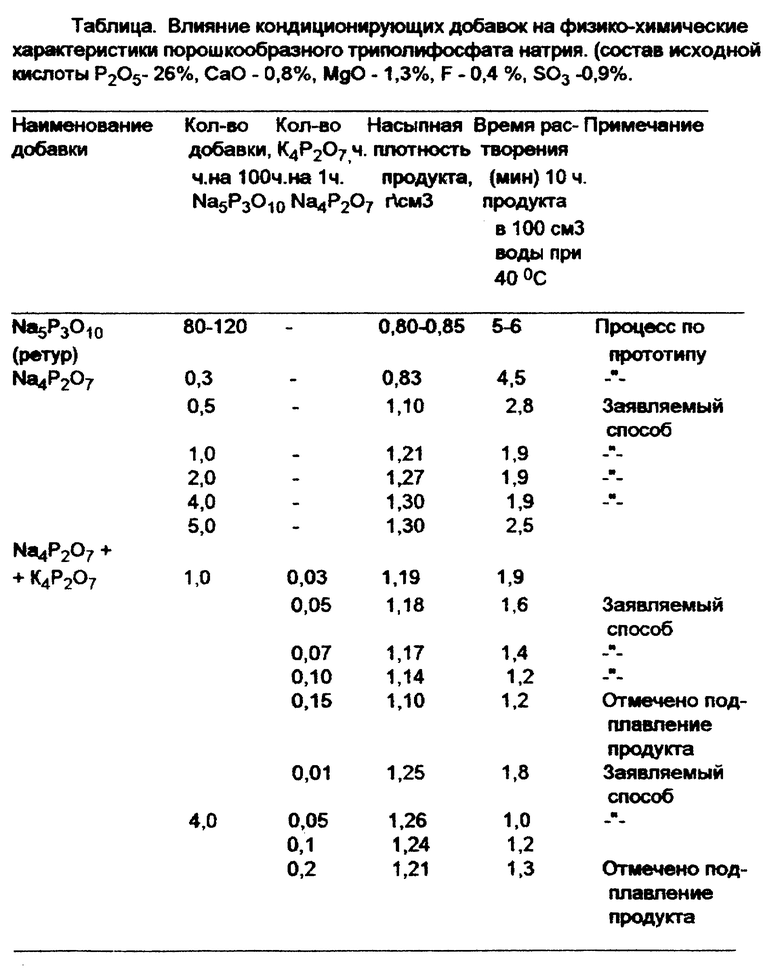

Обоснование заявляемых пределов количеств добавок и их состава представлено в телице применительно к триполифосфату натрия, получаемому на основе экстракционной фосфорной кислоты из ковдорского апатитового концентрата.

Как видно из таблицы оптимальное количество кондиционирующей добавки отвечает диапазону 0,5 - 4 ч. Na4P2O7 на 100 ч. продукта.

Уменьшение количества добавки до 0,3 ч. не обеспечивает достижение положительного эффекта, поскольку при этом структура гранул практически не изменяется. Увеличение количества добавки до 5 ч. не связано с усилением наблюдаемых при меньших количествах положительных эффектов, и, следовательно, нецелесообразно.

Введение дополнительно с Na4P2O7 небольших количеств пирофосфата калия способствует существенному снижению скорости растворения; при этом малые дозы (< 0,05 ч. на 1 ч. Na4P2O7) не дают эффекта, а большие (> 0,10 ч.) приводят к нарушению грануляции, вследствие оплавления материала при прокалке за счет образования легкоплавких эвтектических смесей.

В ходе промышленного освоения технологии авторами установлена возможность получения кондиционирующей добавки в процессе получения триполифосфата натрия (т.е. без организации ее отдельного производства). Условия ее образования является, по нашему мнению, элементом "НОУ-ХАУ" и в описание предлагаемого изобретения не включены.

Приводим примеры осуществления процесса по заявляемому способу с использованием термической и экстракционной (состав см. табл.) фосфорной кислоты применительно к аппаратам БГС- 2,8.

Пример 1.

12,4 т/ч термической фосфорной кислоты (35% P2O5) нейтрализуют 5,5 т/ч соды (99% Na2CO3). При этом в газовую фазу выделяется 1160 м3/ч диоксида углерода и образуется 15,5 т/ч суспензии (мольное соотношение Na2O : P2O5 = 1,69). К суспензии добавляют 0,150 т/ч пирофосфата натрия (2 ч. на 100 ч. продукта), соответственно значение соотношения возрастает до 1,695. Суспензию распыливают сжатым воздухом на завесу ретура готового продукта в аппарат БГС, обогреваемый топочными газами (температура топочных газов на входе 700-900oC, вблизи завесы материала 350-450oC, на выходе из барабана 180-300oC). Прокаленный материал измельчают и получают 7,6 т/ч готового продукта - триполифосфата натрия, представленного порошком с размером частиц менее 1 мм и содержащим 57% P2O5. Массовая доля Na5P3O10 - 97%, насыпная плотность -1,25 т/м3, время полного растворения порошка в стандартных условиях - 1,5 мин. При осуществлении процесса по прототипу с использованием аналогичных реагентов и в той же аппаратуре можно получить 7,5 т/ч целевого продукта, содержащего 57% P2O5, 97% триполифосфата, с насыпной плотностью 0,75 т/м3, стандартная длительность растворения которого составляет 5,0 мин.

Пример 2.

11 т/ч экстракционной фосфорной кислоты (26% P2O5) нейтрализуют 2,2 т/ч соды, получаемой из нефелина (93% Na2CO3). В газовую фазу выделяется 430 м3/ч диоксида углерода и образуется 12,4 т/ч суспензии.

Последнюю разделяют на фильтр-прессе N 1, кек промывают 1,1 м3/ч горячей (60-70oC) воды; при этом получают 1 т/ч отмытого влажного осадка и 12,5 т/ч щелока первой ступени нейтрализации. Далее он обрабатывается 1,3 т/ч соды с выделением 260 м3/ч диоксида углерода. Получают 13,3 т/ч суспензии второй ступени, которую разделяют на фильтр-прессе N 2, отделяя 13,28 т/ч щелока второй ступени (мольное соотношение Na2O : P2O5 = 1,65) от 0,02 т/ч шлама. К щелоку добавляют 0,046 т/ч пирофосфата натрия (1,0 мас.ч. Na4P2O7 на 100 мас. ч. Na5P3O10) и 3,2 кг пирофосфата калия (0,07 мас.ч. K4P4O7 на 1 мас.ч. Na4P2O7). 13,33 т/ч раствора распыливают сжатым воздухом на завесу ретура смеси ортофосфатов и триполифосфата натрия в аппарат БГС, обогреваемый топочными газами (их температура на входе 700-800oC, вблизи завесы материала 250-350oC, на выходе из барабана 180-230oC).

Высушенный материал направляют во вращающийся прокалочный прямоточный барабан, обогреваемый топочными газами с температурой 800-900oC на входе, 350-450oC вблизи зоны загрузки и 280-350oC на выходе из аппарата. Прокаленный материал измельчают и получают 4,6 т/ч триполифосфата натрия, содержащего 55% P2O5 и 93% Na5P3O10. Порошкообразный продукт с размером частиц менее 1 мм имеет насыпную плотность 1,17 т/м3, время его растворения в стандартных условиях составляет 1,4 мин. При осуществлении процесса по прототипу с использованием аналогичных реагентов и в том же оборудовании получают продукт (54,8% P2O5, 92% Na5P2O10) с насыпной плотностью 0,8-0,85 т/м3, и временем растворения 5-6 мин в зависимости от мольного соотношения Na2O : P2O5 и условий сушки-прокалки.

Физико-химические показатели продукта при варьировании состава и количества кондиционирующей добавки при осуществлении процесса по заявляемому способу представлены в таблице.

Таким образом, предлагаемый способ отличается от известного использованием для регулирования свойств продукта кондиционирующей добавки, что позволяет достигать существенного положительного эффекта - повысить насыпную плотность и сократить время растворения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1998 |

|

RU2148010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНАТРИЙФОСФАТА | 1995 |

|

RU2145572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2378191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2290366C1 |

| СОСТАВ КОМПЛЕКСООБРАЗОВАТЕЛЯ НА ОСНОВЕ ГИДРАТИРУЕМОГО ТРИПОЛИФОСФАТА НАТРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2263632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНАТРИЙФОСФАТА | 1998 |

|

RU2147552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАНАТРИЙПИРОФОСФАТА | 1998 |

|

RU2134655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ СОЛЕЙ ФОСФАТОВ НАТРИЯ | 1993 |

|

RU2100937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА ТРИПОЛИФОСФАТА НАТРИЯ | 1998 |

|

RU2148011C1 |

Изобретение относится к способу получения триполифосфата натрия, используемого в производстве моющих средств и др. Сущность изобретения: предлагаемый способ получения триполифосфата натрия включает нейтрализацию фосфорной кислоты кальцинированной содой до мольного отношения Na2O :P2O5, равного 1,63 - 1,71, введение в раствор кондиционирующей добавки - пирофосфата натрия в количестве 0,5 - 4 ч. на 100 ч. готового продукта, распыливание образовавшегося раствора на частицы ретурной смеси ортофосфатов и/или триполифосфата натрия, сушку и прокалку гранул во вращающихся печах при 100 - 450°С, измельчение продукта. Пирофосфат натрия целесообразно вводить в смеси с пирофосфатом калия (5 - 10% К4Р2О7 от массы основной добавки Na4P2O7). Способ позволяет получать продукт с повышенной насыпной плотностью (1,1 - 1,3 г/см3), обладающий к тому же более высокой скоростью растворения в воде. Это улучшает потребительские качества готового продукта. 1 з.п.ф-лы, 1 табл.

| US 3030180 A, 17.04.62 | |||

| Способ градуировки индуктивного преобразователя перемещений | 1983 |

|

SU1153231A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 0 |

|

SU352835A1 |

| Способ получения триполифосфата натрия | 1982 |

|

SU1111987A1 |

| Способ получения триполифосфата натрия | 1987 |

|

SU1495293A1 |

| СПОСОБ УДАЛЕНИЯ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ КОБАЛЬТА ИЛИ РОДИЯ ИЗ ВОДНОГО РАСТВОРА 3-ГИДРОКСИПРОПАНАЛЯ | 1998 |

|

RU2203734C2 |

| US 3437434 A, 08.04.69 | |||

| US 4590051 A, 20.05.86. | |||

Авторы

Даты

2000-11-20—Публикация

1995-08-15—Подача