Изобретение относится к технике обжига материалов и может быть использовано в промстройматериалах и других отраслях промышленности.

Наиболее близким к изобретению по технической сущности является способ получения клинкера с одновременным удалением вредных примесей, вызывающих настылеобразование (например хлоридов, щелочей и т.д.), заключающийся в их отведении в горячем состоянии вместе с сырьевой мукой из района загрузочной головки печи вместе с горячими газами, последующем охлаждении, отделении сырьевой муки в пылеотделителе и выведении из технологического процесса [1]

При применении этого способа ликвидируется настылеобразование, что повышает коэффициент использования печи.

Недостатками способа являются:

большие затраты на байпасную систему, так как требуются длинные газоходы и обеспыливающие установки;

большие потери тепла, так как отбираются горячие газы и охлаждаются воздухом;

большие затраты э/энергии на просос охлаждающего воздуха;

выведение без использования части сырьевой муки.

Задачей изобретения является уменьшение капитальных затрат на внедрение, уменьшение затрат тепла и электроэнергии, использование отведенной сырьевой муки при помоле клинкера.

Задача решается тем, что в способе байпасирования при получении цементного клинкера во вращающейся печи для удаления вредных примесей, вызывающих настылеобразование, например хлоридов и щелочей, включающем подачу сырьевой муки, ее ступенчатый подогрев отходящими газами в циклонных теплообменниках и обжиг сырьевой муки во вращающейся печи, после окончательной ступени подогрева часть сырьевой муки через течку отделяют от основного потока, подвергают охлаждению и подают на клинкерный транспортер при равномерном перемешивании с самим клинкером.

При применении этого способа уменьшаются капительные затраты и улучшаются технико-экономические показатели.

Известно, что частичный отвод печных газов необходим при содержании в сырьевой смеси около 0,015% хлора по массе. При этом в системе печь-циклонный теплообменник, в которую подается сырьевая мука с содержанием K2O - 0,7% Na2O 0,2% Cl 0,015% SO3O -0,20% возникает определенная циркуляция хлора.

Из введенных с сырьевой мукой на каждые 100 кг клинкера 23 г хлора 18 г вылетают с газами в атмосферу, а 5 г входят с клинкером, т.е. все 23 г удаляются самопроизвольно, но при этом в течение нескольких часов до возникновения установившегося режима концентрация в системе печь-циклонный теплообменник возрастает в 63,3 раза и достигнет величины 1455 г. Если подать сырьевую муку при тех же условиях с содержанием 33 г хлора, то излишек 10 г надо удалять, в противном случае они вызывают настылеобразование в циклонном теплообменнике и печь быстро останавливается. Без удаления этих 10 г хлора концентрация хлора в системе печь-циклонный теплообменник составит 33•63,3 2089 г и избыток сверхдопустимых 1455 г составит 634 г.

Если в том же приборе из сырьевой муки, поступающей из циклонного теплообменника в печь, удалить 0,5% т.е. 500 г, то при концентрации 2,09% хлора на каждые 100 кг клинкера это даст 500•0,0209 10,45 г хлора, т.е. настылеобразования не будет, так как все дополнительно введенные 10 г сверхдопустимых 23 г удаляются.

Например, при этих условиях при работе печи 5x125 м Себряковского цементного завода на производительности 65 т/час по клинкеру по сырьевой муки 0,5% составит 0,005•1,542 65000 501,15 кг/час, т.е. столько сырьевой муки в час надо будет вводить при температуре порядка 700 800oC, чтобы исключить настылеобразование. Количество отводимой муки для каждого состава сырья и условий работы определяется так же, как это приведено в примере соответствующим расчетом.

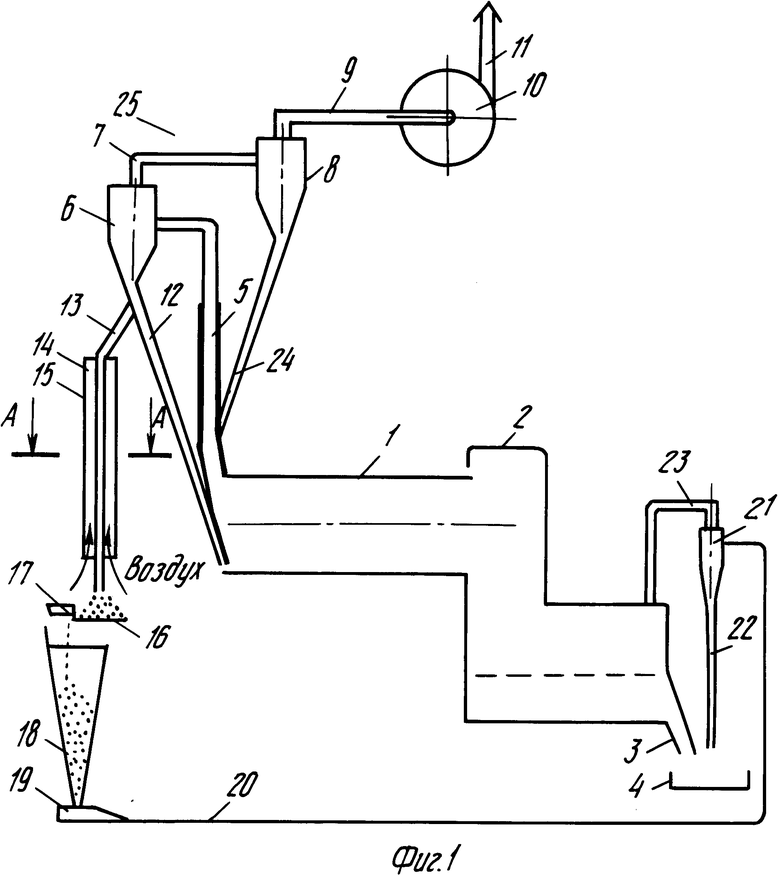

На чертеже показана установка для осуществления способа, где на фиг. 1 дан продольный разрез, а на фиг. 2 разрез по А-А на фиг. 1.

С горячего конца вращающаяся печь 1 входит в холодильник 2, из которого по течке клинкер попадает на транспортер 4. С холодного конца печь 1 через газоход 5 соединяется с циклоном 6, который в свою очередь газоходом 7 с циклоном 8, из которого по газоходу 9 дымососом 10 через трубу 11 выбрасываются в атмосферу.

От циклона 6 имеется наклонная течка 12 в печь 1. К течке 12 присоединяется течка 13 из жаростойкой стали с ребрами 14 и кожухом 15. В нижней точке течки установлен тарельчатый питатель 16 с ножом 17. Под питателем 16 установлен бункер 18, под которым имеется пневмовинтовой насос 19, по трубопроводу 20 подает сырьевую смесь в циклон 21; из которого сырьевая смесь по течке 22 попадает на транспортер 4, а запыленный транспортирующий воздух по трубопроводу 23 идет в холодильник 2. От циклона 8 имеется течка 24 в газоход 5, а в газоход 7 введена течка 25 для подачи сырьевой смеси.

При работе горячие газы из печи 1 по газоходу 5 идут в циклон 6, из него по газоходу 7 в циклон 8 и далее через газоход 9 дымососом 10 по трубе 11 выбрасываются в атмосферу. Сырьевая смесь в виде муки по течке 24 подается в газоход 7, горячими газами транспортируется в циклон 8, где после нагрева отделяется и по течке 23 идет в газоход 5, из него в циклон 6, где еще подогревается, и по течке 12 идет в печь 1 на окончательный обжиг и получившийся клинкер после охлаждения в холодильнике 2 по течке 3 попадает на клинкерный транспортер 4. Необходимая для байпасирования часть горячей сырьевой муки по течке 13 идет на тарельчатый питатель 16 и ножом 17 подается в бункер 18, из которого пневмовинтовым насосом 19 по трубе 20 направляется в циклон 21 и по течке 22 на клинкерный транспортер 4, а транспортирующий воздух по газоходу 23 идет в холодильник 2. Сечение течки 13 и ее длина, размеры ребер 14 и их количество определяются расчетом из условия охлаждения выводимой сырьевой муки с 700 800oC до порядка 100oC, приемлемых для работы насоса 19, охлаждение осуществляется воздухом, который идет по кожуху 15 за счет естественной тяги. Если взять течку 13 200 мм, то ее сечение составляет 0,0314 м2 при объемном весе сырьевой муки 1400 кг/м3. Отводимые 501 кг будут иметь объем 501/1400 0,359 м3/час при 0,0059 м3/ мин, т.е. перемещение сырьевой муки за минуту составит 0,0059 м3/мин/0,0314 м2 0,18 м/мин, т.е. взяв течку 13 длиной 18 м, мы обеспечим охлаждение муки в течение 18 м/0,18 м/мин 100 мин, что вполне реально за счет естественной тяги.

Применение способа уменьшит капитальные затраты,т.к. не требуются длинные газоходы большего сечения и обеспечивающие установки с дымососом.

Одновременно уменьшаются потери тепла, так как потери с сырьем меньше, чем с горячими газами, что даст экономию топлива.

Исключаются затраты электроэнергии на просасывание через систему печи охлаждающего воздуха.

Кроме того, полуобожженная сырьевая мука с t 800oC, обладающая вяжущими свойствами, не выбрасывается, а применяется в качестве добавки при производстве цемента практически без ухудшения свойств последнего, так как в рассмотренном примере на 65 т клинкера в час дается 0,50 т муки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ ПОЛУСУХОГО СПОСОБА ПРОИЗВОДСТВА | 1995 |

|

RU2102666C1 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ ПЕЧИ | 1995 |

|

RU2102669C1 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

| Способ совместного получения цементного клинкера и сернистого газа | 2018 |

|

RU2686759C1 |

| Технологический комплекс по производству цемента | 1990 |

|

SU1732127A1 |

| Способ получения цементного клинкера | 1990 |

|

SU1818510A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА И ТЕПЛООБМЕННИК ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1996 |

|

RU2104978C1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

Изобретение относится к технике обжига материалов и может быть использовано в промстройматериалах и других отраслях промышленности. Задачей изобретения является уменьшение капитальных затрат, экономия топлива, электроэнергии. Задача решается тем, что в способе байпасирования при получении цементного клинкера во вращающейся печи для удаления вредных примесей, вызывающих настылеобразование, включающем подачу сырьевой муки, ее ступенчатый подогрев отходящими газами в циклонных теплообменниках и обжиг сырьевой муки во вращающейся печи, после окончательной ступени подогрева часть сырьевой муки отделяют от основного потока, подвергают охлаждению и подают на клинкерный транспортер при равномерном перемешивании с самим клинкером. 2 ил.

Способ байпасирования при получении цементного клинкера во вращающейся печи для удаления вредных примесей, вызывающих настылеобразование, например, хлоридов и щелочей, включающий подачу сырьевой муки, ее ступенчатый подогрев отходящими газами в циклонных теплообменниках и обжиг сырьевой муки во вращающейся печи, отличающийся тем, что после окончательной ступени подогрева часть сырьевой муки через течку отделяют от основного потока, подвергают охлаждению и подают на клинкерный транспортер при равномерном перемешивании с самим клинкером.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дуда В | |||

| Цемент | |||

| - М.: Стройиздат, 1981, с | |||

| Станок для нарезания зубьев на гребнях | 1921 |

|

SU365A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-20—Публикация

1995-06-20—Подача