(54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки порошкообразного материала | 1990 |

|

SU1755021A1 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Устройство для тепловой обработки сырьевой смеси | 1985 |

|

SU1362906A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| Теплообменник вращающейся печи | 1991 |

|

SU1827512A1 |

Изобретение относится к устройствам для тепловой обработки порошкообразных материалов и может быть использовано в цементной, химической и др. отраслях промышленности, а именно при обжиге материала во вращающихся печах сухого способа производства. Известно устройство, которое состоит из вращающейся печи, запечного теплообменника и холодильника. Запечный теплообменник выполнен двухветвевым, при этом по одной ветви, состоящей из четырех последовательно соединенных циклонов, проходят отходящие пенные газы, с помощью которых до температуры 700 - 750°С нагревается 40 - 60°/о материала от общего количества, подаваемого во вращающуюся печь. Вторая ветвь состоит из четырех последовательно соединенных циклонов и декарбонизатора, в который снизу подается горячий воздух из холодильника, а сбоку на нижнюю конусную часть через загрузочные течки подается остальная часть сырьевой смеси, до этого прощедщая через выщерасположенные циклоны. На эту же конусную часть декарбонизатора под слой материала с помощью специальных устройств вводится топливо (уголь, мазут). Газы и материал в декарбонизаторе движутся снизу вверх и выводятся в вышерасположенный циклон I ступени. В результате, во вращающуюся печь из первой ветви запечного теплообменника поступает частично декарбонизированный материал (до 25%), а из второй - материал декарбонизированный до 95%. Применение известного устройства позволяет интенсифицировать процесс тепловой обработки порошкообразных материалов, что резко повыщает производительность установки в целом 1. Однако необходимость подачи снизу в декарбонизатор высоконагретого ( 700°Своздуха из холодильника вынуждает устанавливать дымосос высокого разрежения. К недостаткам устройства относится и значительная рециркуляция материала в декарбонизаторе, вызванная обратными потоками вдоль вертикального цилиндрического корпуса, а также возможность прорыва в воздуховод от холодильника сходящей с конусной поверхности декарбонизатора сырьевой смеси и, как следствие, его забивание.

Известно также усгтройство для тепловой обработки порошкообразного материала, в котором используются два декарбонизатора в трехветвевом запечном теплообменнике 2.

Такая установка позволяет еще более повысить производительность печного агрегата, но ей присущи те же недос7атки, что и описанному выще устройству.

Наиболее близким к предлагаемому является устройство, которое состоит из вращающейся печи, запечного теплообменника и холодильника. Запечный теплообменник выполнен двухветвевым, при этом по правой ветви, состоящей из четырех последовательно соединенных циклонов, проходят отходящие печные газы, а левая ветвь состоит из декарбонизатора и расположенных над ним четырех последовательно соединенных циклонов.

Горячий воздух в декарбонизаторе подается сбоку в нижнюю часть из клинкерного холодильника, а на нижнюю коническую внутреннюю поверхность декарбонизатора через загрузочные течки поступает нагретая сырьевая смесь, причем из левой ветви в декарбонизатор подается вся сырьевая смесь, нагретая в выщерасположенных циклонах, а из правой ветви сырьевая смесь может подаваться как в декарбонизатор, так и непосредственно во вращающуюся печь, для чего на разгрузочной течке второго по ходу печных газов циклона правой ветви установлен специальный распределитель. Газы вместе с сырьевой смесью в декарбонизаторе движутся снизу вверх и выводятся в циклон I ступени. Под слой материала на нижнюю конусную часть декарбонизатора с помощью специальных устройств вводится также топливо (уголь, мазут).

В установке предусмотрен вывод осевщего в декарбонизаторе материала непосредственно во вращающуюся печь 3.

Недостаток устройства - значительная рециркуляция материала в декарбонизаторе и возможность сброса части топлива вместе с материалом, осевшим в бункере декарбонизатора, непосредственно во вращающуюся печь, что ухудшает подготовку материала в теплообменнике и снижает производительность установки в целом.

Цель изобретения - увеличение производительности устройства и повышение надежности работы декарбонизатора.

Указанная цель достигается тем, что в устройстве для тепловой обработки порошкообразного материала, содержащем вращающуюся печь, холодильник и запечный теплообменник с декарбонизатором, на котором установлены устройства для ввода топлива, подачи сырьевой смеси и патрубки для отвода газопылевого потока, устройства для ввода топлива выполнены с топочными камерами, установленными в верхней части корпуса декарбонизатора

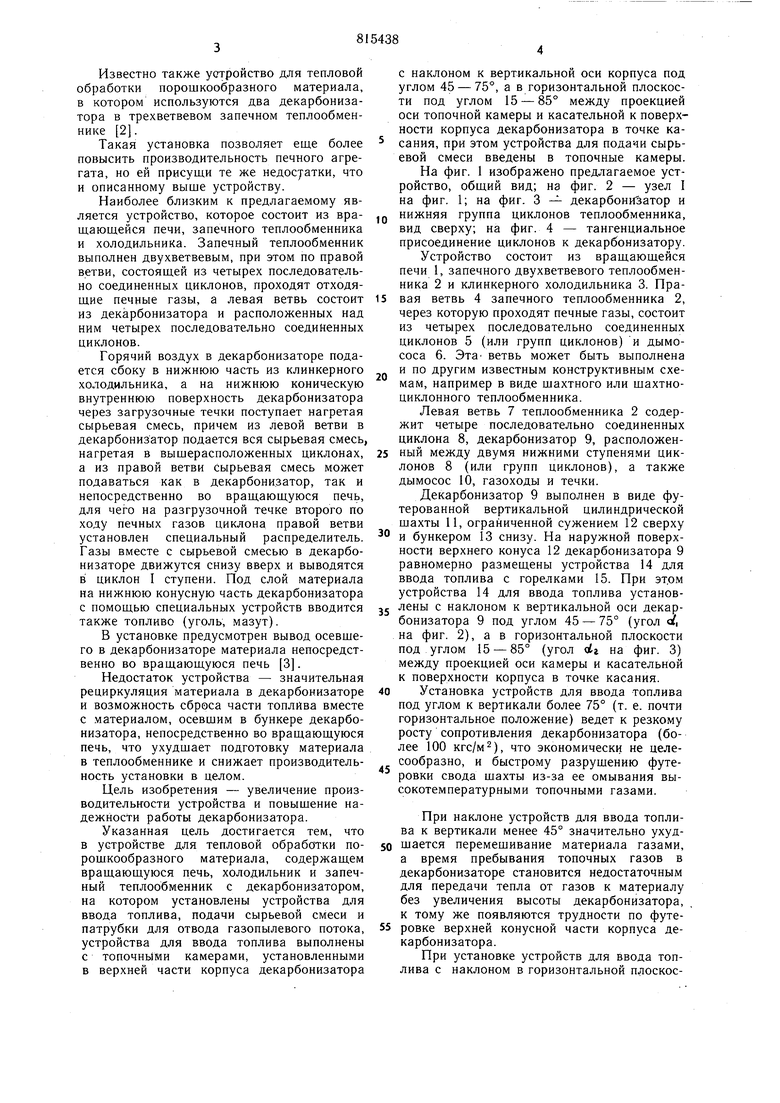

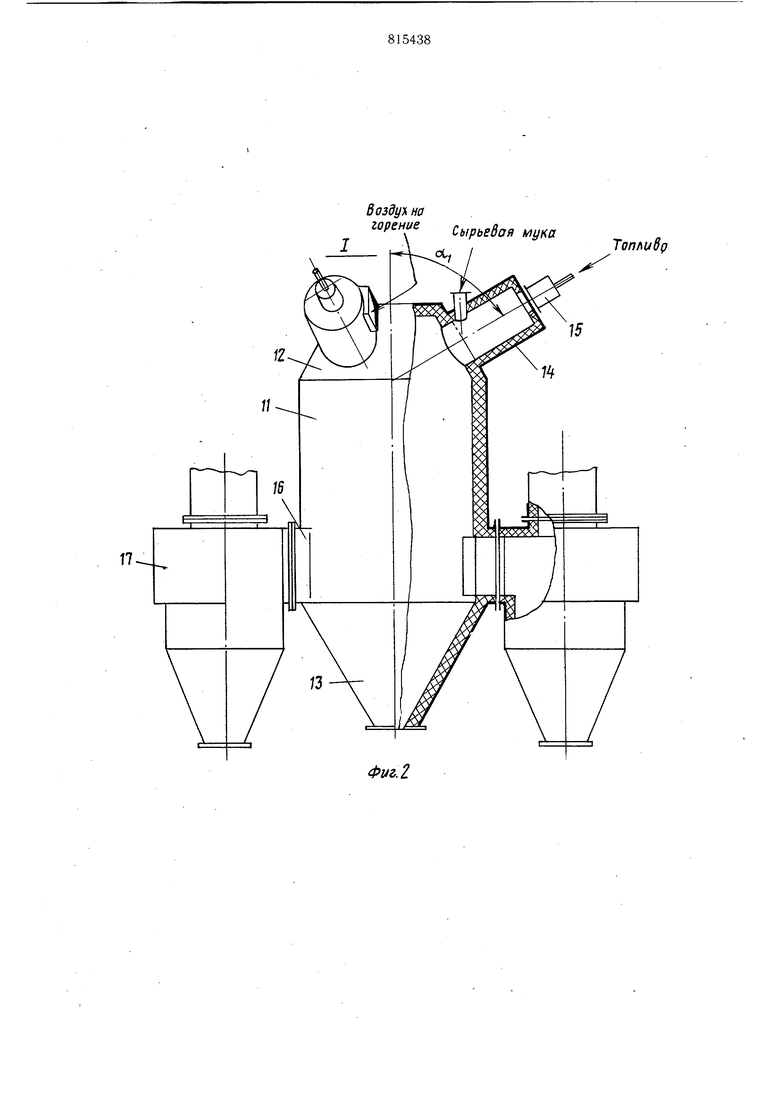

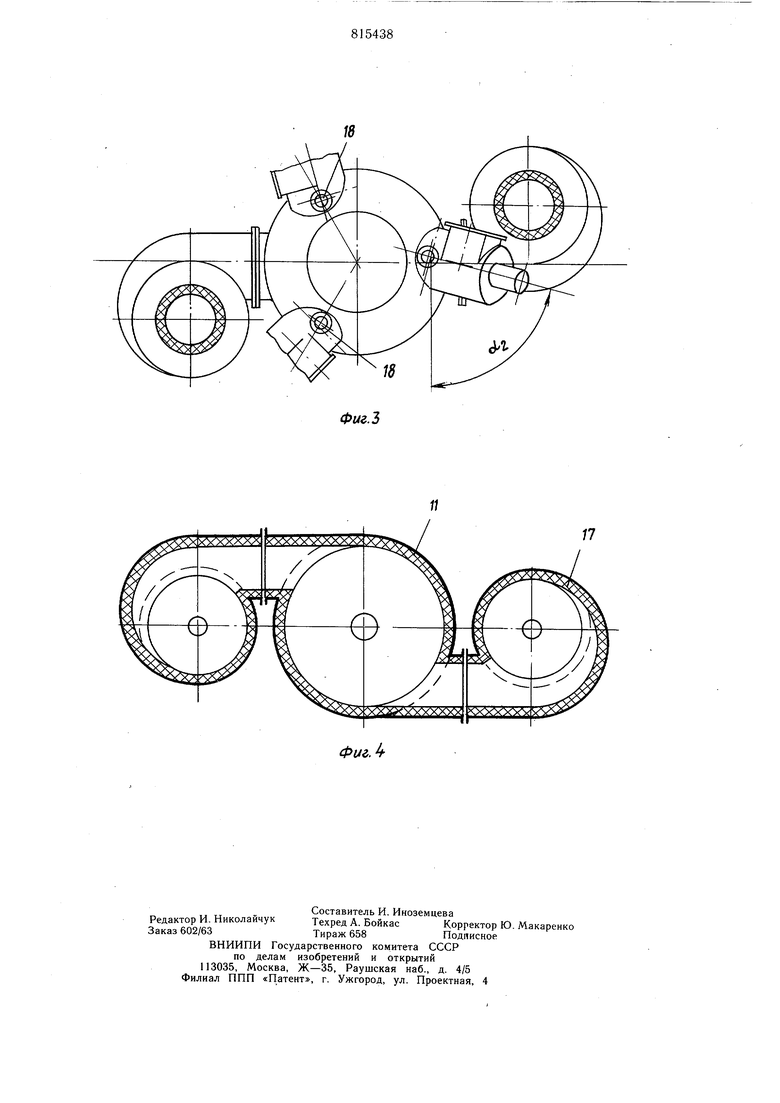

с наклоном к вертикальной оси корпуса под углом 45 - 75°, а в горизонтальной плоскости под углом 15 - 85° между проекцией оси топочной камеры и касательной к поверхности корпуса декарбонизатора в точке касания, при этом устройства для подачи сырьевой смеси введены в топочные камеры. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - декарбонизатор и

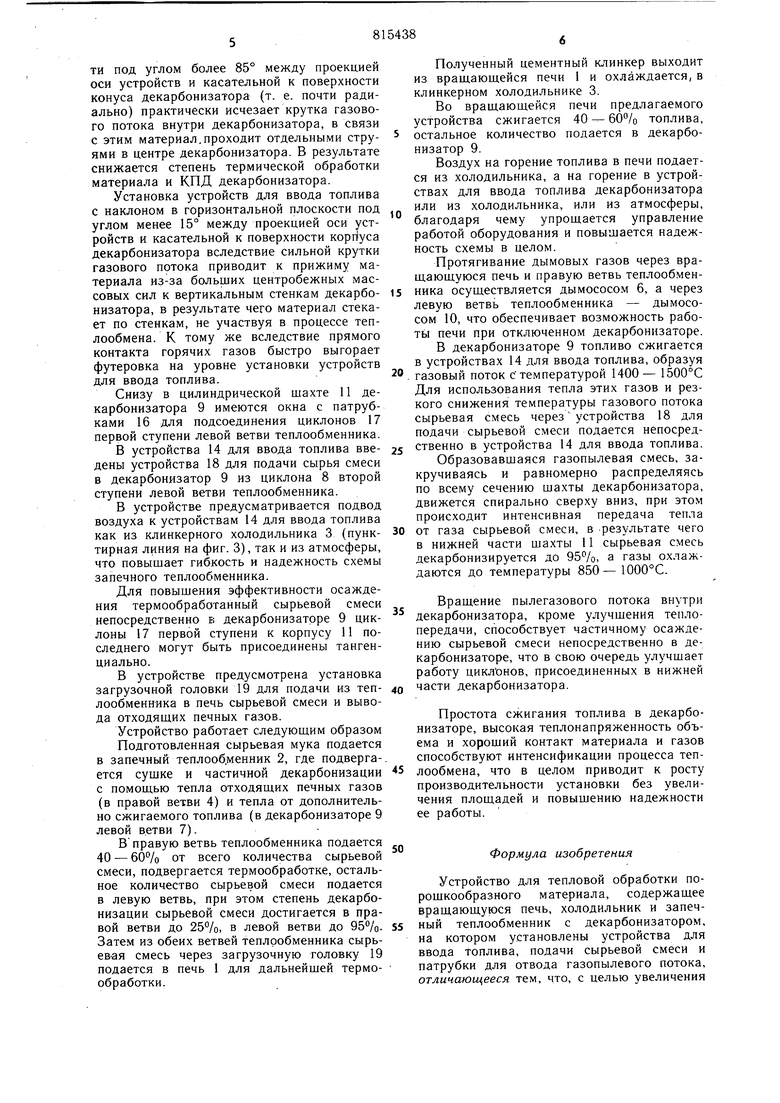

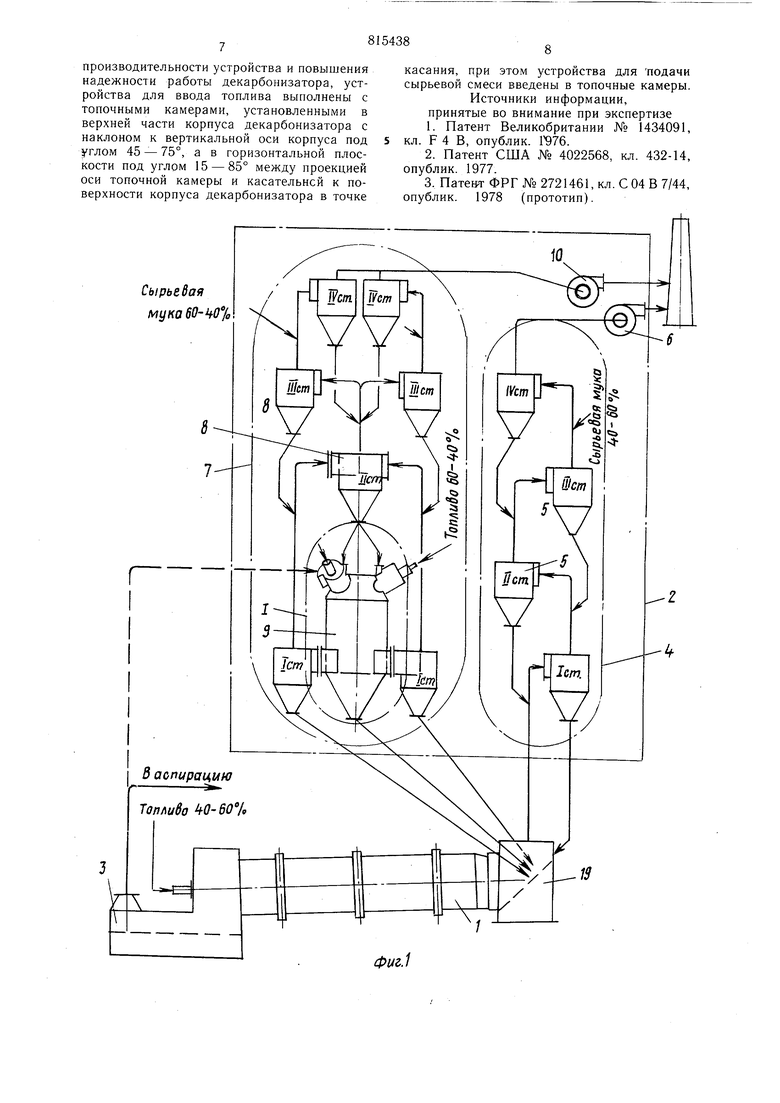

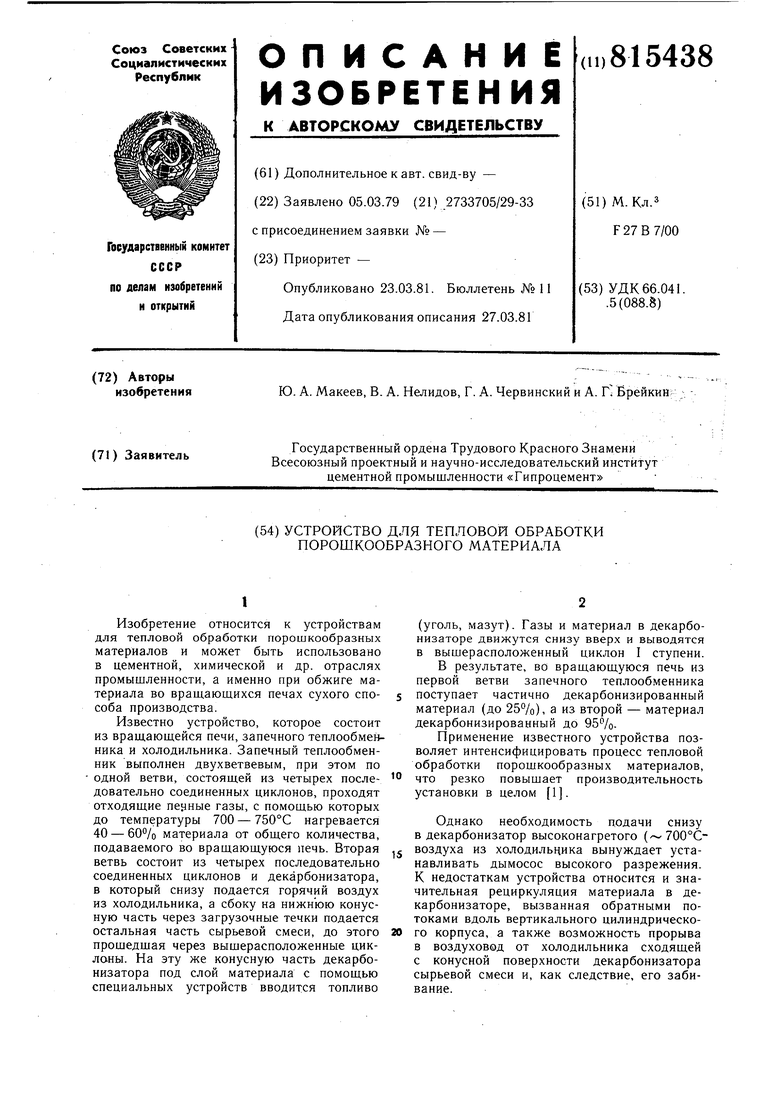

j нижняя группа циклонов теплообменника, вид сверху; на фиг. 4 - тангенциальное присоединение циклонов к декарбонизатору. Устройство состоит из вращающейся печи 1, запечного двухветвевого теплообменника 2 и клинкерного холодильника 3. Правая ветвь 4 запечного теплообменника 2, через которую проходят печные газы, состоит из четырех последовательно соединенных циклонов 5 (или групп циклонов) и дымососа 6. Эта ветвь может быть выполнена и по другим известным конструктивным схемам, например в виде шахтного или щахтноциклонного теплообменника.

Левая ветвь 7 теплообменника 2 содержит четыре последовательно соединенных циклона 8, декарбонизатор 9, расположенный между двумя нижними ступенями циклонов 8 (или групп циклонов), а также дымосос 10, газоходы и течки.

Декарбонизатор 9 выполнен в виде футерованной вертикальной цилиндрической шахты 11, ограниченной сужением 12 сверху

и бункером 13 снизу. На наружной поверхности верхнего конуса 12 декарбонизатора 9 равномерно размещены устройства 14 для ввода топлива с горелками 15. При эт.ом устройства 14 для ввода топлива установлены с наклоном к вертикальной оси декарбонизатора 9 под углом 45 - 75° (угол а, на фиг. 2), а в горизонтальной плоскости под углом 15 - 85° (угол Ыг на фиг. 3) между проекцией оси камеры и касательной к поверхности корпуса в точке касания.

0 Установка устройств для ввода топлива под углом к вертикали более 75° (т. е. почти горизонтальное положение) ведет к резкому росту сопротивления декарбонизатора (более 100 кгс/м), что экономически не целесообразно, и быстрому разрущению футеровки свода щахты из-за ее омывания высокотемпературными топочными газами.

При наклоне устройств для ввода топлива к вертикали менее 45° значительно ухудшается перемешивание материала газами, а время пребывания топочных газов в декарбонизаторе становится недостаточным для передачи тепла от газов к материалу без увеличения высоты декарбонизатора, к тому же появляются трудности по футеровке верхней конусной части корпуса декарбонизатора.

При установке устройств для ввода топлива с наклоном в горизонтальной плоскоети под углом более 85° между проекцией оси устройств и касательной к поверхности конуса декарбонизатора (т. е. почти радиально) практически исчезает крутка газового потока внутри декарбонизатора, в связи с этим материал.проходит отдельными струями в центре декарбонизатора. В результате снижается степень термической обработки материала и КПД декарбонизатора.

Установка устройств для ввода топлива с наклоном в горизонтальной плоскости под углом менее 15° между проекцией оси устройств и касательной к поверхности корпуса декарбонизатора вследствие сильной крутки газового потока приводит к прижиму материала из-за больших центробежных массовых сил к вертикальным стенкам декарбонизатора, в результате чего материал стекает по стенкам, не участвуя в процессе теплообмена. К тому же вследствие прямого контакта горячих газов быстро выгорает футеровка на уровне установки устройств для ввода топлива.

Снизу в цилиндрической шахте 11 декарбонизатора 9 имеются окна с патрубками 16 для подсоединения циклонов 17 первой ступени левой ветви теплообменника.

В устройства 14 для ввода топлива введены устройства 18 для подачи сырья смеси в декарбонизатор 9 из циклона 8 второй ступени левой ветви теплообменника.

В устройстве предусматривается подвод воздуха к устройствам 14 для ввода топлива как из клинкерного холодильника 3 (пунктирная линия на фиг. 3), так и из атмосферы, что повышает гибкость и надежность схемы запечного теплообменника.

Для повышения эффективности осаждения термообработанный сырьевой смеси непосредственно в декарбонизатрре 9 циклоны 17 первой ступени к корпусу 11 последнего могут быть присоединены тангенциально.

В устройстве предусмотрена установка загрузочной головки 19 для подачи из теплообменника в печь сырьевой смеси и вывода отходяших печных газов.

Устройство работает следуюшим образом

Подготовленная сырьевая мука подается в запечный теплообменник 2, где подвергается сушке и частичной декарбонизации с помощью тепла отходящих печных газов (в правой ветви 4) и тепла от дополнительно сжигаемого топлива (в декарбонизаторе 9 левой ветви 7).

В правую ветвь теплообменника подается 40 - 60% от всего количества сырьевой смеси, подвергается термообработке, остальное количество сырьевой смеси подается в левую ветвь, при этом степень декарбонизации сырьевой смеси достигается в правой ветви до 25%, в левой ветви до 95%. Затем из обеих ветвей теплообменника сырьев-ая смесь через загрузочную головку 19 подается в печь 1 для дальнейшей термообработки.

Полученный цементный клинкер выходит из вращающейся печи 1 и охлаждается, в клинкерном холодильнике 3.

Во вращающейся печи предлагаемого устройства сжигается 40 - 60% топлива, остальное количество подается в декарбонизатор 9.

Воздух на горение топлива в печи подается из холодильника, а на горение в устройствах для ввода топлива декарбонизатора или из холодильника, или из атмосферы, благодаря чему упрощается управление работой оборудования и повышается надежность схемы в целом.

Протягивание дымовых газов через вращающуюся печь и правую ветвь теп.юобменника осуществляется дымососом 6, а через левую ветвь теплообменника - дымососом 10, что обеспечивает возможность работы печи при отключенном декарбонизаторе.

В декарбонизаторе 9 топливо сжигается в устройствах 14 для ввода топлива, образуя газовый поток стемпературой 1400- 1500°С Для использования тепла этих газов и резкого снижения температуры газового потока сырьевая смесь через устройства 18 для подачи сырьевой смеси подается непосредственно в устройства 14 для ввода топлива.

Образовавшаяся газопылевая смесь, закручиваясь и равномерно распределяясь по всему сечению шахты декарбонизатора, движется спирально сверху вниз, при этом происходит интенсивная передача тепла от газа сырьевой смеси, в -результате чего в нижней части шахты 11 сырьевая смесь декарбонизируется до 95%, а газы охлаждаются до температуры 850- 1000°С.

Врашение пылегазового потока внутри декарбонизатора, кроме улучшения теплопередачи, способствует частичному осаждению сырьевой смеси непосредственно в декарбонизаторе, что в свою очередь улучшает работу циклонов, присоединенных в нижней части декарбонизатора.

Простота сжигания топлива в декарбонизаторе, высокая теплонапряженность объема и хорощий контакт материала и газов способствуют интенсификации процесса теплообмена, что в целом приводит к росту производительности установки без увеличения площадей и повышению надежности ее работы.

Формула изобретения

Устройство для тепловой обработки порошкообразного материала, содержащее вращающуюся печь, холодильник и запечный теплообменник с декарбонизатором, на котором установлены устройства для ввода Топлива, подачи сырьевой смеси и патрубки для отвода газопылевого потока, отличающееся тем, что, с целью увеличения

производительности устройства и повышения надежности работы декарбонизатора, устройства для ввода топлива выполнены с топочными камерами, установленными в верхней части корпуса декарбонизатора с наклоном к вертикальной оси корпуса под глом 45 - 75°, а в горизонтальной плоскости под углом 15 - 85° между проекцией оси топочной камеры и касательной к поверхности корпуса декарбонизатора в точке

Сырьевая мука

касания, при этом устройства для подачи сырьевой смеси введены в топочные камеры.

Источники информации, принятые во внимание при экспертизе

Фиг. Топливу

Фиг.4

Авторы

Даты

1981-03-23—Публикация

1979-03-05—Подача