. . 1

Изобретение относится к техникеэбжига и тепловой подгбторке сырьевых материалов в цементной промышленности.

Известен способ обжига цементного клинкера путём частичного удаления щелочных соединений методом байпасирования расчетного количества запыленных отходящих газов или путем конденсации летучих щелочей за счет их охлаждения в результате подмешивания к горячим отходящим газам сравнительно холодного воздуха колосникового холодильника Т.

Недостатком этого способа является его зависимость от циклонного процесса выделения сырьевого материала из потока, который наиболее про.дуктивно осуществляется при скоростях 3-3,5 м/с в поперечном сечении потока. При снижении скорости КПД циклонного процесса падает и соответственно возрастает пылеунос, с которым теряется относительно высокотемпературное тепло. При повышении скорости сверх оптимальной увеличивается аэродинамическое сопротивление циклонной установки. Как следствие, увеличивается расход электроэнергии на печном дымососе. При удалении щелочей 4етодом байпасирования или их выделении другими способами, например путем конденсации при смешивании с более холодными газами, происходит некоторое снижение эконо «1чности технологии.

Наиболее близким по технической сущности к изобретениюгявляется спасоб обжига цементного клинкера путем тепловой обработки сырьевой смеси в запечных теплообменниках с рециркуляцией газопылевого потока 2.

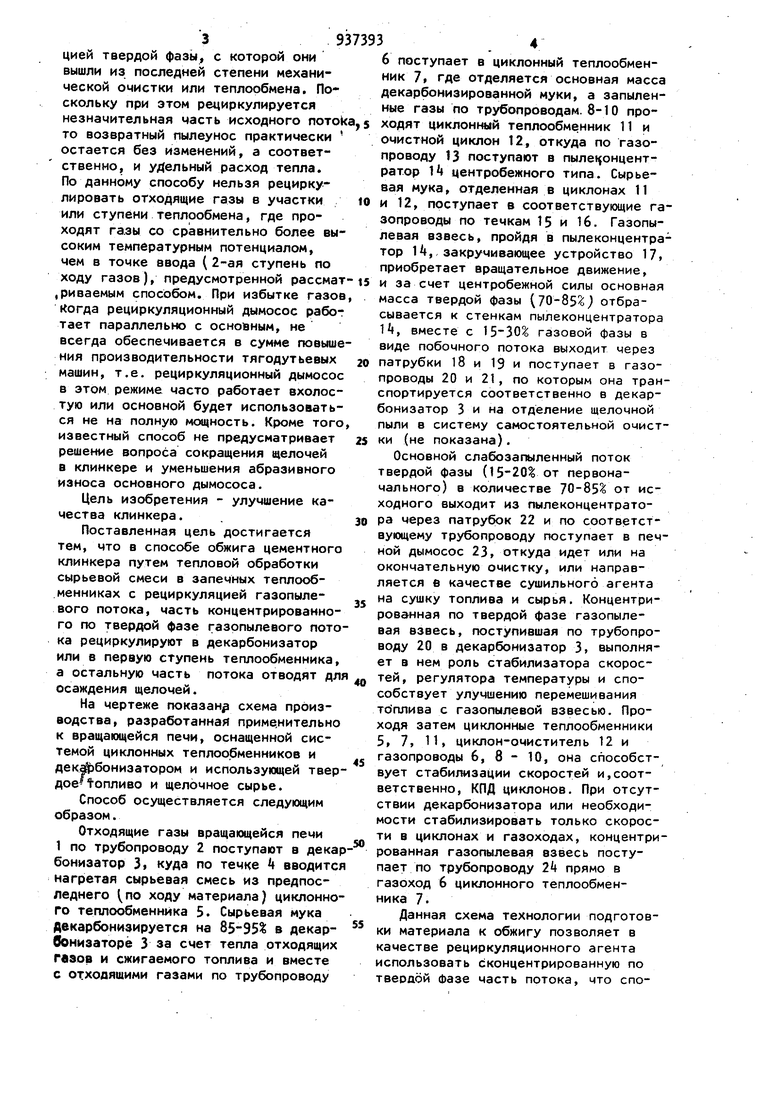

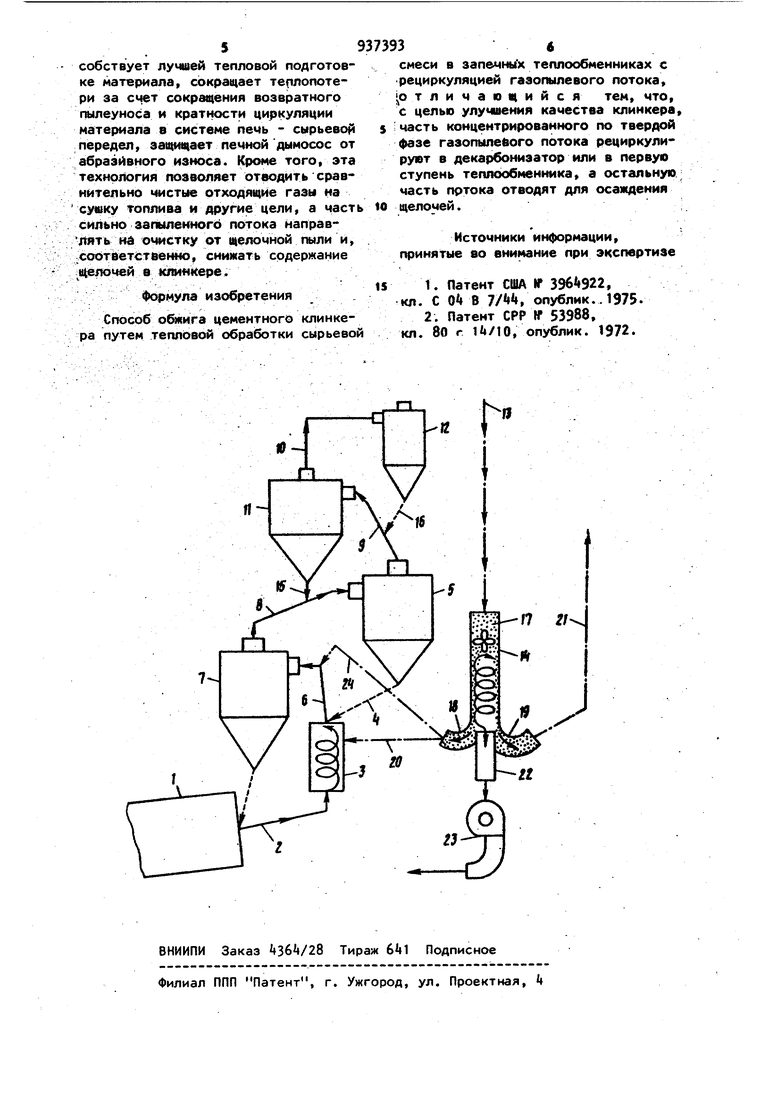

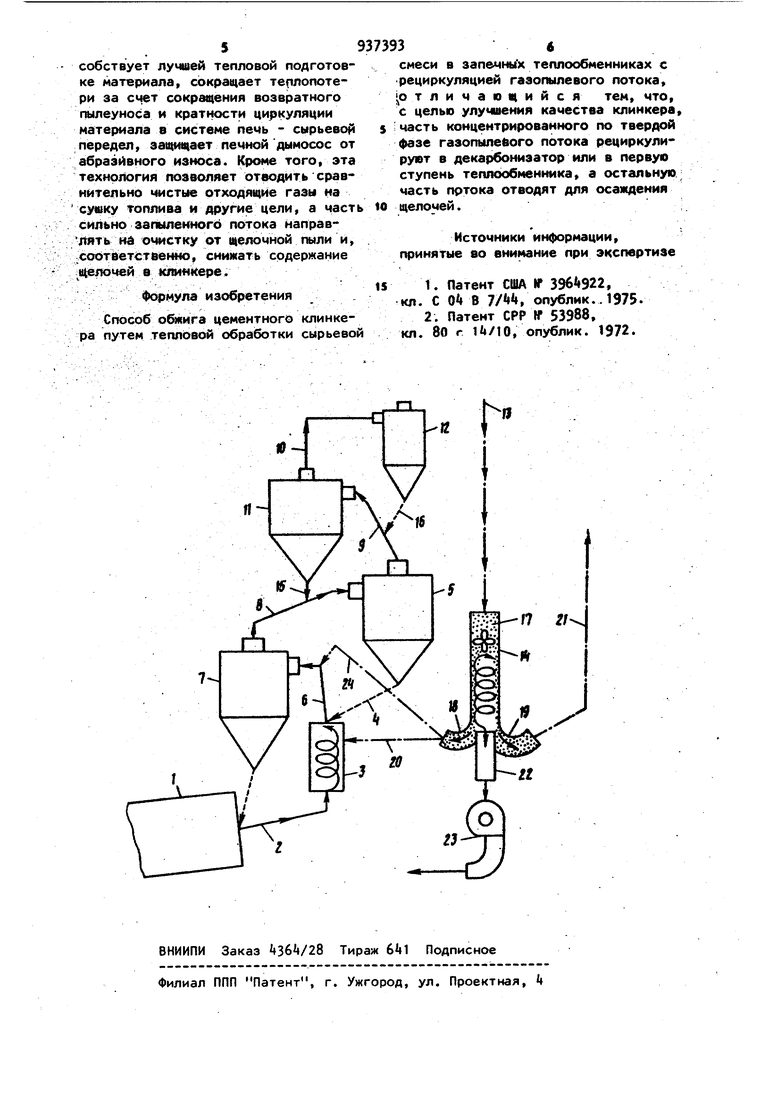

Недостаток известного способа 20 заключается в том, что стабилизация скоростей потока газов в циклонном . процессе теплообмена и отделения , осуществляется за счет возврата части отходящих тазов с той концентрацией твердой фазы, с которой они вышли из последней степени механической очистки или теплообмена. Поскольку при этом рециркулируется незначительная часть исходного поток то возвратный пылеунос практически остается без изменений, а соответственно, и у;}ельный расход тепла. По данному способу нельзя рециркулировать отходящие газы в участки или ступени теплообмена, где проходят га.зы со сравнительно более высоким температурным потенциалом, чем в точке ввода (2-ая ступень по ходу газов), предусмотренной рассмат ,риваемым способом. При избытке газов Когда рециркуляционный дымосос работает параллельно с основным, не всегда обеспечивается в сумме повыше ния производительности тягодутьевых машин, т.е. рециркуляционный дымосос в этом режиме часто работает вхолостую или основной будет использоваться не на полную модность. Кроме того известный способ не предусматривает решение вопроса сокращения щелочей в клинкере и уменьшения абразивного износа основного дымососа. Цель изобретения - улучшение качества клинкера. . Поставленная цель достигается тем, что в способе обжига цементного клинкера путем тепловой обработки сырьевой смеси в запечных теплообменниках с рециркуляцией газопылевого потока, часть концентрированного по твердой фазе газрпылевого пото ка рециркулируют в декарбонизатор или в первую ступень теплообменника, а остальную часть потока отводят дл осаждения щелочей. На чертеже показан схема производства, разработанная приме.нительно к вращающейся печи, оснащенной системой циклонных теплообменников и дек||}бонизатором и использующей твер дое-toпливo и щелочное сырье. Способ осуществляется следующим образом. Отходящие газы вращающейся печи 1 по трубопроводу 2 поступают в дека бонизатор 3 куда по течке k вводитс нагретая сырьевая смесь из предпоследнего по ходу материала) циклонно го теплообменника 5. Сырьевая мука декарбонизируется на 85-95% в декарСЬнизаторё 3 за счет тепла отходящих газов и сжигаемого топлива и вместе с отходящими газами по трубопроводу 6 поступает в циклонный теплообменник 7, где отделяется основная масса декарбонизированной муки, а запыленные газы по трубопроводам. 8-10 проходят циклонный теплообменник 11 и очистной циклон 12, откуда по газопроводу 13 поступают в пылецонцентратор Н центробежного типа. Сырьевая мука, отделенная в циклонах 11 и 12, поступает в соответствующие газопроводы по течкам 15 и 16. Газопылёвая взвесь, пройдя в пылеконцентратор Н,, закручивающее устройство 17, приобретает вращательное движение, и за счет центробежной силы основная масса твердой фазы (70-85 ; отбрасывается к стенкам пылеконцентратора I, вместе с 15-30 газовой фазы в виде побочного потока выходит через патрубки 18 и 19 и поступает в газопроводы 20 и 21, по которым она транспортируется соответственно в декарбонизатор 3 и на отделение щелочной пыли в систему самостоятельной очистки (не показана). Основной слабозапыленный поток твердой фазы (15-20% от первоначального) в количестве 70-85 от исходного выходит из пылеконцентратора через патрубок 22 и по соответствующему трубопроводу поступает в печной дымосос 23, откуда идет или на окончательную очистку, или направляется е качестве сушильного агента на сушку топлива и сырья. Концентрированная по твердой фазе газопылевая взвесь, поступившая по трубопроводу 20 в декарбонизатор 3, выполняет в нем роль стабилизатора скоростей, регулятора температуры и способствует улучшению перемешивания топлива с газопылевой взвесью. Проходя затем циклонные теплообменники 5, 7, 11, циклон-очиститель 12 и газопроводы 6, 8 - 10, она способствует стабилизации скоростей и,соответственно, КПД циклонов. При отсутствии декарбонизатора или необходимости стабилизировать только скорости в циклонах и газоходах, концентрированная газопылевая взвесь поступает по трубопроводу 24 прямо в газоход 6 циклонного теплообменника 7. Данная схема технологии подготовки материала к обжигу позволяет в качестве рециркуляционного агента использовать сконцентрированную по твердой фазе часть потока, что спо

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработки порошкообразного материала | 1990 |

|

SU1755021A1 |

| Способ получения цементного клинкера | 1990 |

|

SU1818510A1 |

| Способ автоматического регулирования работы запечного теплообменника вращающейсяпечи,оснащенного декарбонизатором | 1983 |

|

SU1198035A1 |

| СПОСОБ БАЙПАСИРОВАНИЯ ПРИ ПОЛУЧЕНИИ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2102348C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА И ТЕПЛООБМЕННИК ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1996 |

|

RU2104978C1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

Авторы

Даты

1982-06-23—Публикация

1979-11-23—Подача