Изобретение относится к тепловой обработке и предназначено, в основном, для использования в промышленности строительных материалов, например в процессе изготовления цементного клинкера, на стадии предварительного подогрева и декарбонизации сырьевой муки.

В настоящее время подогрев сырьевой муки осуществляют, как правило, путем воздействия на нее горячими газами с применением аэродинамического метода создания газопылевой взвеси в циклонных теплообменниках [1]. Применение данного метода, соответствующего спутно-противоточной схеме теплообмена, накладывает принципиальные ограничения на продолжительность теплообмена дисперсного материала с газовым потоком, которая составляет около одной секунды на каждом из ступеней циклонного теплообменника. Малое время взаимодействия и спутный характер теплообмена снижает эффективность циклонных теплообменников. Поэтому для достижения заданной степени обработки сырьевой муки на выходе теплообменника необходимо использовать конструктивно сложные, крупногабаритные и материалоемкие теплообменники с четырьмя и более ступенями [2, 3, 4].

С целью существенного повышения эффективности нагрева сырьевой муки еще в 1919 г. был предложен способ осуществления тепловой обработки дисперсного материала путем его подачи с загрузочного конца, а газа-теплоносителя - с разгрузочного конца наклонного барабана и создания за счет быстрого вращения барабана водопадного режима движения материала [5]. Однако в связи со значительными трудностями, обусловленными попаданием в газовую систему больших количеств дисперсного материала, в течение длительного времени никому не удавалось реализовать данный способ [3].

Только несколько лет назад был предложен практически осуществимый способ тепловой обработки дисперсного материала в наклонном барабане теплообменника путем подачи материала с загрузочного конца, создания в этом барабане требуемого температурного режима с заданным тепловым напряжением К за счет подачи в барабан потока газа с разгрузочного конца, создание внутри барабана водопадного режима движения материала, разгрузки обработанного дисперсного материала, улавливания пылеуноса и повторной подачи осажденного материала в наклонный барабан теплообменника с загрузочного конца [6] - прототип.

Для осуществления известного способа разработан теплообменник "инергит" для дисперсного материала, содержащий наклонный барабан, устройство для создания внутри барабана водопадного режима движения материала, устройство подачи дисперсного материала в барабан со стороны его загрузочного конца, циклонный осадитель дисперсного материала, уносимого отходящими газами, входной патрубок которого подведен к загрузочному концу барабана, выходной патрубок - через фильтр к дымососу, а разгрузочный выход соединен с устройством подачи дисперсного материала в барабан, и устройство подачи потока горячего газа в барабан со стороны его разгрузочного конца, включающее горелку [6]. Горелка в известном теплообменнике установлена внутри барабана, со стороны его разгрузочного конца.

Реализация данного способа, наиболее близкого к заявляемому по технической сущности, стала возможной благодаря такому выбору соотношения параметров процесса, при котором пылеунос из барабана не превышал 40%. Столь низкое значение пылеуноса было достигнуто за счет снижения несущей способности отходящих газов до 0,1-0,2 кг/м3, соответствующих скорости этих газов порядка 1 м/с (здесь и далее значения объема и соответственно скорости газа приводятся в пересчете к "нормальным" условиям, т.е. к температуре 20oC и давлению 750 мм рт.ст.).

Однако требование низкой скорости отходящих газов существенно ограничивает интенсивность теплообмена по известному способу, что, в свою очередь, ведет к значительному снижению производительности и, следовательно, к ухудшению экономических показателей теплообменника, зависящих от съема материала с единицы его внутреннего объема.

В связи с этим предлагаемая группа изобретений направлена прежде всего на решение задачи повышения производительности процесса тепловой обработки дисперсного материала встречным потоком газа в теплообменнике и при водопадном режиме движения материала.

Дополнительная техническая задача, которая решается с помощью предлагаемых изобретений, заключается в обеспечении оптимальных условий для образования газопылевой взвеси внутри барабана в результате создания водопадного режима движения материала.

Для решения первой из названных задач предлагается способ тепловой обработки дисперсного материала в наклонном барабане теплообменника путем подачи дисперсного материала с его загрузочного конца, создания в этом барабане требуемого температурного режима с заданным расходом тепловой энергии за счет подачи в барабан потока газа с разгрузочного конца, создания внутри барабана водопадного режима движения материала, разгрузки обработанного дисперсного материала, улавливания пылеуноса и повторной подачи уловленного из отходящих газов дисперсного материала в наклонный барабан с загрузочного конца, согласно которому коэффициент заполнения поперечного сечения барабана дисперсным материалом выбирают из условия одновременного выполнения следующих соотношений: ,

,

где ϕпорог - пороговое значение коэффициента заполнения, соответствующее подавлению водопадного режима,

Kmax - предельное значение расхода тепловой энергии в барабане, ккал/(м3/ч),

Ω - время прохождения материалом барабана, мин,

γ - насыпная масса материала в барабане, кг/м3,

q - удельное теплопотребление при теплообмене, ккал/кг.

Для обеспечения оптимальных условий образования газо-пылевой взвеси внутри барабана создание водопадного режима движения материала предполагается осуществить путем вращения барабана со скоростью, выбираемой из условия достижения максимального аэродинамического сопротивления в барабане.

Некоторые из возможных вариантов предлагаемого способа, для которых характерны низкие скорости отходящих газов, могут быть осуществлены с использованием теплообменника-прототипа. Поскольку этот теплообменник как и все другие известные устройства того же назначения непригоден для реализации предлагаемого способа в условиях значительного пылеуноса, предлагается новый теплообменник, содержащий наклонный барабан, устройство для создания внутри барабана водопадного режима движения материала, устройство подачи дисперсного материала в барабан со стороны его загрузочного конца, циклонный осадитель дисперсного материала, уносимого отходящими газами, входной патрубок которого подведен к загрузочному концу барабана, выходной патрубок - через фильтр к дымососу, а разгрузочный выход соединен с устройством подачи дисперсного материала в барабан, и устройство подачи потока горячего газа в барабан со стороны его разгрузочного конца, включающее горелку, в котором циклонный осадитель выполнен многокаскадным и его разгрузочный выход соединен с устройством подачи дисперсного материала в барабан посредством пневмопровода, а горелка установлена вне этого барабана на расстоянии R от его загрузочного конца, причем расстояние R определяется по формуле:

R = D/(2tgβ)-(0,3÷0,4)D,

где D - внутренний диаметр барабана, м,

β - угол раскрытия факела горелки.

Следует отметить, что теплообменники с вынесенными горелками сами по себе известны, однако использование такой горелки в предлагаемом теплообменнике придает ему новое свойство, отсутствующее в известных устройствах: устойчивость режима горения при максимально высоких концентрациях пыли.

Предлагается также вариант осуществления указанного теплообменника, в котором устройство для создания внутри барабана водопадного режима движения материала выполнено, как и в прототипе, в виде привода вращения барабана с регулируемой частотой вращения. Отличительная особенность этого варианта теплообменника заключается в наличии датчика аэродинамического сопротивления барабана, выход которого подключен к цепи управления частотой вращения барабана для решения задачи обеспечения оптимальных условий образования газопылевой взвеси.

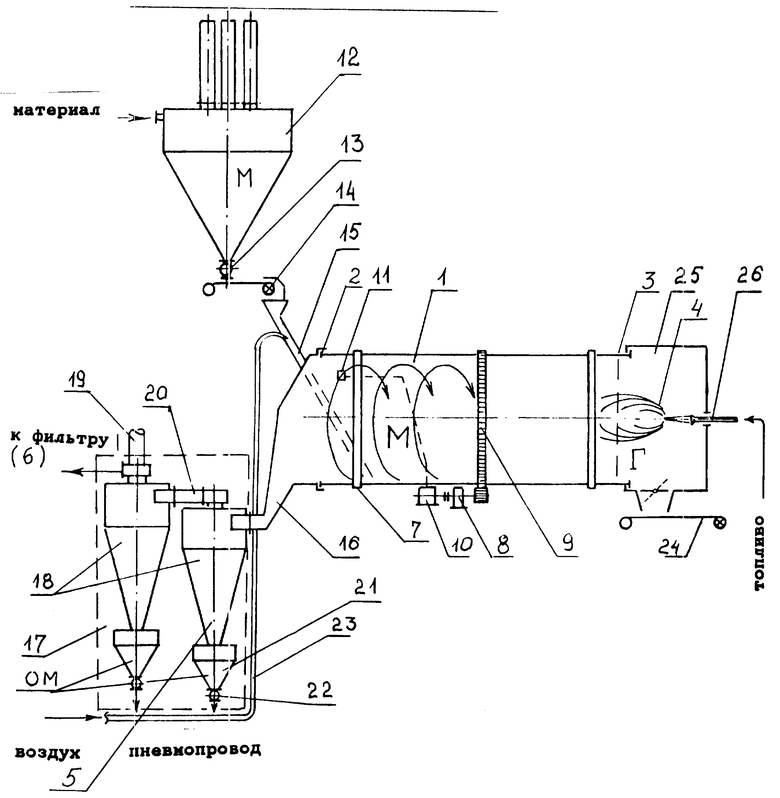

Изобретение иллюстрируется чертежом, поясняющим сущность предлагаемого способа и показывающим общий вид варианта теплообменника, предназначенного для нагрева дисперсного материала.

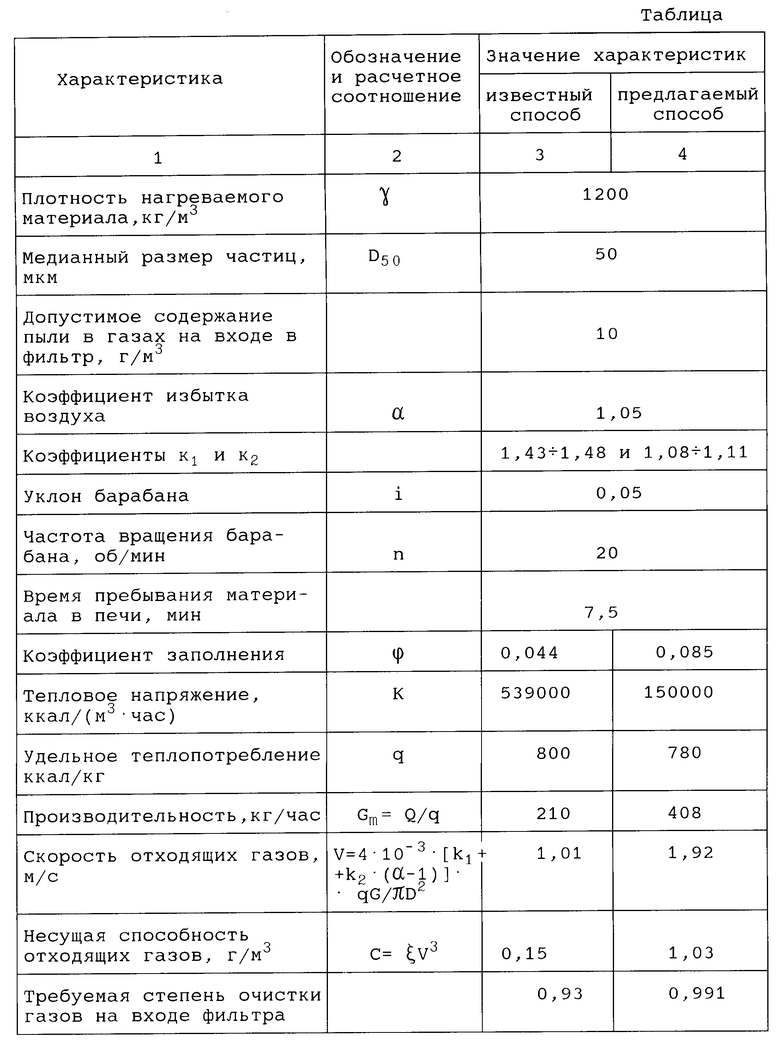

Чтобы облегчить выявление отличительных особенностей предлагаемого способа, конкретный вариант его осуществления будет рассмотрен для того же самого случая, что и способ-прототип, т.е. применительно к подогреву цементной сырьевой муки в наклонном сырьевом барабане 1 (см. чертеж) с внутренним диаметром D = 0,3 м и длиной L = 7 м. С верхнего (загрузочного) конца 2 в барабан подают обрабатываемый (подогреваемый) дисперсный материал M, свойства которого указаны в приводимой ниже таблице. Благодаря тому, что барабан установлен с уклоном i, который применительно к рассматриваемому варианту рекомендуется выбирать в диапазоне 0,01-0,06 (например, равным 0,05), материал М перемещается от загрузочного 2 к нижнему (разгрузочному) концу 3 барабана 1. Одновременно материалу М придается водопадный режим движения, благодаря чему часть обрабатываемого материала находится во взвешенном состоянии. Для осуществления водопадного режима рекомендуется использовать вращение барабана с частотой, близкой к критической частоте  .

.

С разгрузочного конца 3 барабана 1 подают поток газа-теплоносителя Г. В рассматриваемом варианте использование теплообменника в режиме нагревателя поток газа формируется путем сжигания топлива в зоне 4. В результате противоточного взаимодействия горячего газа Г с взвешенными частицами материала М между ними происходит интенсивный теплообмен, приводящий по мере продвижения материала М вдоль барабана к нагреву этого материала и его частичной декарбонизации с выделением CO2. Одновременно происходит охлаждение газа. Для того, чтобы вблизи загрузочного конца барабана материал приобретал заданные температурные и химические характеристики, требуется обеспечить создание необходимого теплового напряжения в барабане, длина которого определяется требуемой длительностью Ω пребывания материала при выбранном тепловом напряжении.

Отличительной особенностью предлагаемого способа является использование высоких значений коэффициента ϕ заполнения, характеризующего отношение объема материала М в барабане к внутреннему объему барабана. Более конкретно, значение ϕ предлагается выбирать не менее 0,06 (т.е. как минимум в 1,5 раза выше, чем в известном способе - см. таблицу, приводимую ниже). Коэффициент заполнения связан с производительностью C теплообменника следующей зависимостью:

ϕ = Gτ/(15πD2Lγ) ,

где τ - время пребывания материала М в барабане, мин.

Очевидно, что повышение значения ϕ ведет к пропорциональному возрастанию производительности. При этом выбранное значение не должно превышать предельно допустимого значения ϕпорог ,соответствующего подавлению водопадного режима. Значение ϕпорог для различных типов материалов определяется экспериментально, для цементной сырьевой муки оно близко к 0,3.

Кроме того, производительность способа, задаваемая выбором значения ϕ , не должна приводить к превышению максимально допустимого значения Kmax теплового напряжения, которое определяется как характером требуемой тепловой обработки, так и температурной стойкостью материала барабана. Например, для рассматриваемого варианта реализации способа значение Kmax составляет 1500000 ккал/м3.ч. Величина Kmax однозначно связана с максимальным значением Qmax расхода Q тепла, ккал/ч :

Qmax= LKmaxπD2/4 ,

причем величина Qmax, свою очередь, определяет максимально допустимую производительность Gmax

Gmax = Qmax/q,

где q - удельный расход тепловой энергии (с учетом тепловых потерь, ккал/кг).

Используя приведенные зависимости можно показать, что допустимое значение коэффициента ϕ заполнения должно также удовлетворять соотношению

ϕ < KmaxΩ/(60γq), ,

где γ - насыпная плотность материала М (см. таблицу).

Для рассматриваемого варианта q составляет примерно 780 ккал/кг. Предлагается также значение K выбирать равным Kmax. Значение Ω и L при таком выборе составит соответственно 3,2 мин и 3 м, а значение ϕ будет равно 0,85. Таким образом, в этом случае максимально допустимое значение ϕ определяется не ϕпорог , а допустимым значением теплового напряжения. При этом предельном значении ϕ производительность, достигаемая с использованием предлагаемого способа, почти в 2 раза выше, чем у способа прототипа.

В условиях очень высокой концентрации нагреваемого материала в барабане, предусмотренной предлагаемым способом, для обеспечения устойчивого режима горения предлагается вынести зону 4 сжигания из барабана на расстояние R от его разгрузочного конца 3, определяемое соотношением:

R = D/(2tgβ)-(0,3÷0,4)D ,

где β - угол раскрытия факела горелки.

Для горелок, обычно используемых в печных агрегатах при изготовлении клинкера, значение угла обычно равно 12o, что соответствует значению R в интервале 0,9-1,0D, т.е. применительно к рассматриваемому варианту теплообменника R = 0,27-0,3м.

Значительная доля подаваемого дисперсного материала уносится потоком П отходящих газов. В связи с этим предлагаемый способ (как и известный) предусматривает осаждение дисперсного материала из потока П в осадителе 5 и повторную подачу осажденного материала ОМ в барабан 1 с загрузочного конца. Очищенный газовый поток дополнительно фильтруют на фильтре 6, после чего он может быть выпущен в атмосферу или повторно использован в технологическом процессе. Несущая способность отходящих газов, т.е. концентрация пыли на выходе из барабана, составляет C = ξv3 причем значение параметра ξ находится в обратной зависимости от размера частиц материала (при D50 = 50 ξ = 25), а значение скорости отходящих газов V определяется расходом тепла в барабане:

v = 4•10-3[k1+k2(α-1)]qG/πD2, ,

где α - коэффициент избытка воздуха,

k1 и k2 - коэффициенты, зависящие от вида топлива.

Значения k1 и k2 для различного вида топлива (угля, жидкого топлива и природного газа), применяемых при проведении процесса нагрева и декарбонизации, лежат в пределах 1,43-1,48 и 1,08-1,11 соответственно.

При выбранных параметрах предлагаемого способа скорость отходящих газов составляет 1,92 м/с. Как видно из таблицы, значение C в таком случае в 6,9 раза выше, чем для способа прототипа. Поэтому при допустимой концентрации пыли в газах на выходе в фильтр 10 г/м3, обеспеченная в известном способе степень очистки, равная 0,94 - 0,96, недостаточна для предлагаемого способа. В связи с этим новый способ в качестве еще одного дополнительного отличительного признака предусматривает многоэтапное осаждение дисперсного материала из отходящих газов с количеством этапов, как правило, не менее 3, что обеспечивает степень очистки порядка 0,99 - 0,995.

Достижение столь высокой степени очистки связано с существенными дополнительными энерго- и материалозатратами. Однако в процессе разработки и экспериментальной проверки предлагаемого способа было установлено, что для теплообменников объемом до 100 м3 при использовании для их изготовления известных конструкционных материалов экономические преимущества, достигаемые при применении данного способа благодаря его более высокой производительности, при существующем уровне цен на электроэнергию полностью оправдывают дополнительные расходы на очистку отходящих газов.

В таблице приведены сравнительные характеристики предлагаемого и известного способов при одинаковых размерах барабана и скоростях его вращения.

Как показано на чертеже, основной частью теплообменника для осуществления описанного способа является барабан 1, установленный на опорах 7 под небольшим уклоном, который выбирается в зависимости от свойств обрабатываемого материала М. При использовании теплообменника для подогрева и декарбонизации цементной сырьевой муки рекомендуемое значение уклона составляет 0,01 - 0,06. В теплообменнике имеется также устройство для создания внутри барабана 1 водопадного режима движения материала. Простейший вариант такого устройства представляет собой привод вращения барабана с регулируемой частотой, схематично представленный на чертеже в виде электродвигателя 8, зубчатой передачи 9 и цепи 10 управления частотой вращения барабана. В случае использования подобного привода теплообменник рекомендуется снабдить также датчиком аэродинамического сопротивления барабана (схематично изображенным в виде блока 11), выход которого подключен к цепи 10 управления.

Со стороны верхнего (загрузочного) конца 2 барабана 1 находится устройство подачи нагреваемого дисперсного материала. В представленном на чертеже варианте теплообменника оно состоит из расходного бункера 12, соединенного через ячейковый питатель 13 и весовой дозатор 14 с течкой 15. К загрузочному концу 2 барабана подведен также входной патрубок 16 циклонного осадителя 17. При использовании теплообменника для нагрева сырьевой муки и аналогичных применений, связанных с высоким пылеуносом через входной патрубок 16, осадитель 17 рекомендуется выполнять многокаскадным, на основе циклонной батареи, состоящей из трех или более осадительных циклонов 18. Выходной патрубок 19 последнего каскада осадителя 17 через рукавный фильтр 20 связан с дымососом. Разгрузочные отверстия 21 циклонов 18 течками 22 связаны с пневмопроводом 23, выходной конец которого подведен к загрузочному концу 2 барабана 1.

Под разгрузочным концом барабана 1 размещен транспортер 24 для нагретого дисперсного материала. Со стороны разгрузочного конца 3 барабана, на продолжении его оси, размещена топка 25 с горелкой 26. Расстояние R от горелки 26 до разгрузочного конца 3, составляющее 1-1,3 м, выбрано из условия:

R = D/(2tgβ)-(0,3÷0,4)D ,

где β - угол раскрытия факела горелки.

Предлагаемый теплообменник работает следующим образом. В верхнюю часть барабана 1 из расходного бункера 12 через ячейковый питатель 13, весовой дозатор 14 и течку 15 подается обрабатываемый дисперсный материал. Его расход регулируется с помощью весового дозатора 14 таким образом, чтобы обеспечить заданное значение коэффициента ϕ заполнения барабана в соответствии с описанным выше способом тепловой обработки. Посредством привода 8-10 барабан приводится во вращение с частотой, близкой к критической частоте, соответствующей созданию водопадного движения материала. Точный выбор частоты вращения, соответствующей максимальному значению аэродинамического сопротивления барабана, т.е. наиболее полному переводу нагреваемого материала во взвешенное состояние, осуществляется автоматически, по сигналам датчика 11. Благодаря тому, что барабан 1 имеет уклон, дисперсный материал М одновременно перемещается от загрузочного 2 к разгрузочному концу 3 барабана.

Встречно этому движению материала М, т.е. со стороны разгрузочного конца 3, подается поток горячего газа, создаваемый горелкой 26, установленной в топке 25 вне барабана 1. Параметры и режим работы горелки выбираются таким образом, чтобы обеспечить внутри барабана заданный температурный режим нагрева материала М в результате его взаимодействия с горячим газом.

Прошедшие через барабан отходящие газы, охлажденные в результате взаимодействия с дисперсным материалом, через входной патрубок 16 попадают в многокаскадный осадитель 17 и последовательно проходят через все осадительный циклоны 18. Осажденный в каждом циклоне 18 материал M через разгрузочное окно 21 и течку 22 попадает в пневмопровод 23, по которому в потоке подаваемого в него воздуха возвращается в барабан 1 со стороны его загрузочного конца 2. Использование многокаскадного осадителя обеспечивает очистку отходящих газов до допустимой концентрации пыли даже при высокой несущей способности отходящих газов, обусловленной повышенной производительностью данного теплообменника и, следовательно, относительно высокой скоростью отходящих газов (см. таблицу).

Отходящие газы, прошедшие через осадитель 17, подаются по выходному патрубку на рукавный фильтруй далее в дымосос. Прошедшая тепловую обработку нагретая и частично декарбонизированная сырьевая мука с разгрузочного конца барабана поступает на транспортер 24 или на следующий каскад термообработки (например, в печь обжига).

Из описания работы теплообменника очевидно, что он обеспечивает осуществление предлагаемого способа применительно к наиболее сложному случаю нагрева дисперсного материала в режиме, соответствующем высокой скорости отходящих газов. Из приведенной таблицы ясно, что это теплообменник-прототип с такими же размерами. Как следствие возрастания съема материала с единицы объема нового теплообменника существенно снижаются капитальные затраты на единицу продукции.

Следует также отметить, что предлагаемые способ и теплообменник могут быть использованы для тепловой обработки широкого круга дисперсных материалов, например для обжига извести и керамзита, для сушки материалов, которые содержат химически связанную воду, и т.д. При этом, помимо описанных, возможны и другие варианты реализации как способа, так и теплообменника. В частности, предлагаемый способ может быть использован для охлаждения дисперсного материала, например клинкера после обжига. В этом случае поток газа, подаваемый с разгрузочного конца барабана, выполняет функцию не теплоносителя, а теплоприемника. Если свойства дисперсного материала и требуемый характер его тепловой обработки таковы, что даже при высоких значениях коэффициента ϕ заполнения процесс может быть осуществлен при низкой скорости отходящих газов, отпадает необходимость в операции многоэтапного осаждения дисперсного материала.

Для настройки оптимальной скорости вращения барабана вместо датчика аэродинамического сопротивления можно использовать датчик мощности, потребляемой приводом вращения. В качестве альтернативных средств создания водопадного режима движения обрабатываемого материала могут быть применены устанавливаемые внутри барабана 1 специальные подъемные кирпичи, полки или лопасти (Дуда В. Цемент. М.: Стройиздат, 1981, стр.349, 399-402).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1993 |

|

RU2033327C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1995 |

|

RU2096361C1 |

| ВЯЖУЩЕЕ | 1995 |

|

RU2096362C1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА | 1986 |

|

RU1707923C |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2085526C1 |

| ВРАЩАЮЩАЯСЯ МУФЕЛЬНАЯ ПЕЧЬ | 1996 |

|

RU2129692C1 |

Изобретение относится к тепловой обработке и предназначено для использования в промышленности строительных материалов, при изготовлении цементного клинкера на стадии предварительного подогрева и декарбонизации сырьевой муки. Повышение производительности тепловой обработки дисперсного материала в наклонном барабане происходит за счет подачи материала с загрузочного конца барабана и создания в зоне декарбонизации требуемого температурного режима с заданным расходом тепловой энергии, которое поддерживается подачей в барабан с разгрузочного конца потока горячего газа. Кроме того, внутри барабана путем его вращения создается водопадный режим, а осажденный дисперсный материал, выходящий из барабана вместе с отходящими газами со стороны его загрузочного конца возвращается в барабан также с загрузочного конца. Основное отличие теплообменника состоит в том, что циклонный осадитель выполнен многокаскадным. Это решает основную проблему высокой степени очистки отходящих газов, возникающую в связи с повышением пылеуноса. Предложено также разместить горелку теплообменника на определенном расстоянии от барабана, что обеспечивает устойчивую работу теплообменника даже при очень высоких концентрациях газопылевой взвеси в барабане. 2 c. и 2 з.п. ф-лы. 1 табл. , 1 ил.

0,06 < ϕ < ϕпорог,

ϕ < KmaxΩ/(60γq),

где ϕпорог - пороговое значение коэффициента заполнения, соответствующее подавлению водопадного режима;

Km a x предельное значение расхода тепловой энергии в барабане, ккал/м3 • ч;

Ω - время прохождения материалом барабана, мин;

γ - насыпная плотность материала в барабане, кг/м3;

q удельное теплопотребление при теплообмене, ккал/кг.

R = D/(2tgβ)-(0,3÷0,4)D,

где D внутренний диаметр барабана, м;

β - угол раскрытия факела горелки.

Авторы

Даты

1998-02-20—Публикация

1996-04-16—Подача