Изобретение относится к области получения изопрена, являющегося одним из основных мономеров для производства синтетических каучуков.

Более конкретно, изобретение относится к области получения изопрена из изопентана.

Известны способы получения изопрена путем дегидрирования изопентана. В частности, широкое применение нашел способ двухстадийного дегидрирования изопентана, при котором изопентан дегидрируют в изоамилены, которые выделяют из образующихся сложных углеводородных смесей и дегидрируют в изопрен [1]

Указанный способ характеризуется низкой селективностью и высокой энергоемкостью, которая является следствием вынужденного проведения дегидрирования при высоких температурах (550-600oC) и трудности разделения получаемых многокомпонентных смесей углеводородов разной степени насыщенности, многие из которых образуют между собой азеотропные смеси. Для разделения их приходится использовать сложные и дорогостоящие процессы экстрактивной ректификации.

Известен способ [2] совместного получения изопрена и оксидов олефинов путем окисления изопентана с последующим эпоксидированием олефина C2-C20, отделением целевого оксида олефина, дегидратацией образующегося в зоне эпоксидирования трет-амилового спирта и дегидрированием образующихся изоамиленов в изопрен.

Основным недостатком способа является наличие стадии дегидрирования изоамиленов, что приводит к высокой энергоемкости процесса из-за высокой температуры дегидрирования и сложности разделения образующихся многокомпонентных углеводородных смесей.

Известен также способ [3] получения изопрена путем совместного окисления изопентана и 2-метил-2-бутена в присутствии борсодержащих катализаторов с последующим разделением продуктов и совместной рециркуляцией непрореагировавших изопентана и 1-метил-2-бутена в зону окисления, совместным разложением образовавшегося трет-амилового спирта и трет-амилбората в присутствии кислого металлоокисного катализатора, возвращением 2-метил-2-бутена преимущественно в изопрен в присутствии катализаторов группы кислых оксидов металлов, оксида кремния и щелочных и щелочноземельных фосфатов.

Недостатком способа является низкая селективность превращения 2-метил-2-бутена в оксид и образование в результате окисления 2-метил-2-бутена большого количества побочных продуктов кислот, карбонильных соединений и спиртов, что ведет к повышенной сложности разделения и потере части 2-метил-2-бутена. В патенте не указан способ переработки образующихся смесей. В формуле патента ошибочно указано на образование при дегидратации и разложении фракции, содержащей трет-амиловый спирт и борного эфира, только 2-метил-2-бутена и оксиборонового соединения, в то время как в действительности при дегидратации трет-амилового спирта образуется смесь изоамиленов, в которой при указанной в патенте температуре 200oC - содержание 2-метил-1-бутена составляет 26% по отношению к смеси изоамиленов (определяется термодинамикой и не зависит от катализатора). В примере 1 указано 2-метил-1-бутен и 3-метил-1-бутен определяются ректификацией и выводятся как побочные продукты. В этом случае теряется большое количество изоамиленов и потребуется введение в процесс дополнительного количества 2-метил-2-бутена со стороны, что ведет к дополнительным затратам.

Наиболее близок к предлагаемому способ, описанный в патенте [4] Согласно ему окислением изопентана получают трет-амилгидропероксид, которым эпоксидируют преимущественно 2-метил-2-бутен, проводят разделение эпоксидата, изопентановый поток возвращают в зону окисления, поток, содержащий преимущественно 2-метил-2-бутен, возвращают в зону эпоксидирования, трет-амиловый спирт дегидратируют в 2-метил-2-бутен, который также возвращают на эпоксидирование, и оксид 2-метил-2-бутена подвергают термокаталитическому превращению в изопренсодержащую смесь, из которой затем может быть выделен изопрен.

Недостатком патента является то, что в нем дается упрощенное и частично неверное представление о составе смесей, полученных при окислении и эпоксидировании, и как следствие излишне упрощенная схема процесса, при реализации которой не может быть достигнута заявляемая в примере 1 патента общая 69,5% -ная конверсия исходного изопентана в изопрен.

Предложенная в патенте схема включает выделение фракции трет-амилового спирта и не включает дегидратации втор-изоамилового спирта и изомеризацию 2-метил-1-бутена в 2-метил-2-бутен. Поскольку в процессе реально образуется втор-амиловый спирт в количестве, составляющем до 10% от количества образующегося трет-амилового спирта, его выведение в составе побочных продуктов, в сущности, приводит к потере до 10% изоамиленов.

Автор патента исходит из ошибочного представления о пропорции изоамиленов, образующихся при дегидратации трет-амилового спирта. В примере 1 указано, что при дегидратации при температуре 165oC продукты дегидратации состоят из 95% 2-метил-2-бутена, 3,5% 2-метил-1-бутена и 1,5% 3-метил-1-бутена. В действительности при 165oC состав образующихся изоамиленов является следующим: 78% 2-метил-2-бутена, 21% 2-метил-1-бутена и 1,0% 3-метил-1-бутена. Этот состав определяется химической термодинамикой (см. например [5]) и не зависит от характера катализатора, а лишь от температуры.

Если направлять такую смесь непосредственно на стадию эпоксидирования, как указано в патенте, то 2-метил-1-бутен превращается в оксид 2-метил-1-бутена, который в отличие от оксида 2-метил-2-бутена не превращается при последующей термокаталитической переработке, указанной в патенте, селективно в изопрен и дает примеси, от которых потребуется последующая очистка изопрена, предназначенного для полимеризации в каучук. Если же 2-метил-1-бутен будет введен в составе побочных продуктов, это приводит к его непроизводительной потере.

В способе к патенту [4] не предусмотрено получение наряду с изопреном другого ценного продукта метилизопропилкетона, что вполне возможно при термокаталитическом превращении окиси изоамилена.

Не предложено отделение части изопентана из оксидата до его подачи в зону эпоксидирования, и очистка изопентана, рециклуемого в зону окисления, от кислородсодержащих примесей (карбонильных соединений, спиртов), превращающихся в зоне окисления в кислоты, вызывающие коррозию оборудования и частичное разложение катализатора эпоксидирования.

Не предложено также выделение из продуктов окисления или эпоксидирования уксусной кислоты, являющейся ценным побочным продуктом.

Предлагается способ получения изопрена путем окисления изопентана с последующим эпоксидированием образующимся трет-амилгидропероксидом преимущественно 2-метил-2-бутена, разделением эпоксидата, возвращением потока, содержащего преимущественно 2-метил-2-бутен, в зону эпоксидирования и, возможно, изопентанового потока в зону окисления, дегидратацией образующегося трет-амилового спирта с получением преимущественно 2-метил-2-бутена, возвращаемого на эпоксидирование, термокаталитическим превращением фракции, содержащей оксид 2-метил-2-бутена, в изопренсодержащую смесь и выделением изопрена и побочных продуктов, отличающийся тем, что из эпоксидата, в частности, выделяют поток(и), содержащий(е) преимущественно трет-амиловый и втор-амиловый спирты, которые далее подвергают каталитической дегидратации в изоамилены с возможной предшествующей каталитической изомеризацией 2-метил-1-бутен-3-ола в метилизопропилкетон, поток, содержащий преимущественно 2-метил-2-бутен, направляют частично или полностью в зону эпоксидирования, а поток, содержащий преимущественно 2-метил-1-бутен, подвергают каталитической изомеризации в 2-метил-2-бутен в отдельной зоне или в зоне изомеризации, предшествующей дегидратации или/и в зоне дегидратации, с последующим разделением изоамиленов предпочтительно совместно с потоком, получаемым дегидратацией спиртов, а также из эпоксидата и/или из смеси, получаемой термокаталитическим превращением фракции, содержащей оксид 2-метил-2-бутена, выделяют поток(и), содержащий(е) преимущественно метилизопропилкетон в количестве 4-40% от получаемого изопрена и, возможно, диметилпропаналь, который(е) выводят из системы или/и подвергают термокаталитическому превращению совместно с оксидом 2-метил-2-бутена или в отдельной зоне с получением дополнительного количества изопрена.

Предлагается также, что наряду с вышеизложенным из оксидата или после его дегазации или/и после смешения его с потоком, содержащим преимущественно 2-метил-2-бутен, выделяют поток, содержащий преимущественно изопентан, который непосредственно или после отделения большей части кислородсодержащих соединений возвращают в зону окисления.

В порядке конкретизации вышеизложенного предлагается вариант, согласно которому поток, содержащий преимущественно изопентан, выделяют из оксидата или его смеси преимущественно с 2-метил-2-бутеном ректификацией при температуре в кубе колонны не более 130oC, предпочтительно 70-80oC, отделяют от изопентана кислородсодержащие соединения путем экстракции водой или путем ректификации с последующей водной экстракцией кислородсодержащих соединений из дистиллята, после чего изопентан возвращают в зону окисления, а из водного экстракта отгоняют смесь, содержащую преимущественно карбонильные соединения и спирты C1-C3.

Предлагается также вариант, согласно которому оксидат подвергают контактированию с водой, подаваемой в количестве, достаточном для экстрагирования уксусной кислоты, и из водного экстракта осуществляют реэкстракцию трет-амилгидропероксида потоком, содержащим преимущественно 2-метил-2-бутен, таким образом, что извлекают преимущественно кислоту(ы), поток, содержащий преимущественно трет-амилпероксид в 2-метил-2-бутене, и поток, содержащий преимущественно трет-амилгидропероксид в изопентане, либо смесь указанных потоков после отгонки потока, содержащего преимущественно изопентан, направляют в зону эпоксидирования, а водный раствор выводят из системы или направляют в зону концентрирования уксусной кислоты.

С целью более эффективной переработки эпоксидата предлагается конкретизирующий вариант, согласно которому из эпоксидата выделяют ректификацией поток, содержащий преимущественно трет-амиловый спирт, втор-изоамиловый спирт и уксусную кислоту, который подвергают азеотропной ректификации с водой, выводимый сверху поток после конденсации подвергают расслаиванию и нижний слой возвращают на азеотропную ректификацию, а верхний слой, содержащий преимущественно спирты, направляют в зону дегидратации, в качестве кубового продукта отбирают поток, содержащий преимущественно уксусную кислоту и воду, который выводят из системы или направляют в зону концентрирования уксусной кислоты.

Предлагается также более конкретное решение, согласно которому при переработке потока, содержащего преимущественно трет-амиловый и втор-изоамиловый спирты, дегидратацию и изомеризацию осуществляют в двух или нескольких последовательных реакционных зонах с кислыми гетерогенными катализаторами, предпочтительно сульфоионитами, и температуру в зоне преимущественной дегидратации втор-изоамилового спирта поддерживают на 20-60oC выше, чем в зоне(ах) преимущественной дегидратации трет-амилового спирта и изомеризации 2-метил-1-бутена.

Предложенное изобретение позволяет получать изопрен при умеренном расходе изопентана благодаря снижению выхода побочных продуктов, в частности превращению 2-метил-1-бутена в 2-метил-2-бутен, используемый в синтезе изопрена, и возможному превращению МИПК в изопрен и сопутствующие продукты.

Способ позволяет снизить расход энергосредств благодаря своевременному и безопасному концентрированию раствора трет-амилгидропероксида, а также проведению эффективной очистки рециклового изопентана и выделению уксусной кислоты.

Получение ценных побочных продуктов (МИПК, уксусной кислоты, ацетон-спиртового растворителя) способствует снижению себестоимости основного продукта изопрена.

По технико-экономической оценке предлагаемый способ позволяет получать изопрен по себестоимости вдвое меньшей, чем на основе двухстадийного дегидрирования изопентана.

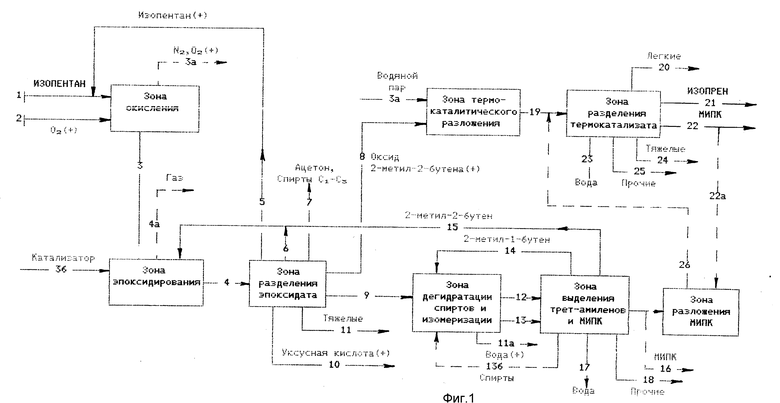

Предлагаемый способ может быть, в частности, реализован с использованием принципиальных технологических схем, приведенных на фиг. 1-5.

В дальнейшем описании для краткости каждый поток называется именем основного компонента (или компонентов), который, преимущественно, присутствует в потоке, хотя при этом понимается, что в потоке имеются и другие компоненты или примеси.

По схеме согласно фиг. 1 в зону окисления по линии 1 подают свежий изопентан, по линии 2 кислород или кислородсодержащую смесь (в частности, воздух), по линии 5 рециркулируемый изопентан.

По линии 3 из зоны окисления выводят оксидат, содержащий преимущественно изопентан и трет-амилгидропероксид, а также побочные продукты, которые непосредственно или после дополнительной дегазации подают в зону эпоксидирования.

Если в окислитель по линии 2 была подана смесь кислорода с другими газами (в частности, воздух), то из окислителя по линии 3а выводят газовую смесь с частью изопентана, из которой изопентан далее может быть извлечен и возвращен в зону окисления.

В зону эпоксидирования также подают по линии 3б раствор катализатора и по линии 6 и 15 рециркулируемый поток 2-метил-2-бутена.

Эпоксидат по линии 4 подают в зону разделения эпоксидата. Разделение осуществляется преимущественно ректификационными способами. Из зоны разделения эпоксидата выводят несколько потоков: по линии 5 поток изопентана, рециркулируемый в зону окисления, по линии 6 поток 2-метил-2-бутена, рециркулируемый в зону эпоксидирования, по линии 7 поток ацетона и спиртов C1-C3, по линии 8 поток оксида 2-метил-2-бутена, направляемый далее в зону термокаталитического разложения, по линии 9 поток спиртов C5 (преимущественно трет-амилового и втор-изоамилового), содержащий также МИПК и небольшое количество 2-метил-1-бутен-3-ола, который направляют далее в зону дегидратации спиртов и изомеризации, по линии 10 поток уксусной кислоты (с водой), по линии 11 поток тяжелокипящих компонентов, содержащий катализатор эпоксидирования, из которого катализатор может быть рекуперирован и возвращен в зону эпоксидирования.

Поток спиртов C5 по линии 9 направляют в зону дегидратации спиртов и изомеризации, где в присутствии кислого катализатора (предпочтительно сульфокатионита) проводят дегидратацию трет-амилового спирта (ТАС), втор-изоамилового спирта (ВИАС), а также изомеризацию образующегося 2-метил-1-бутена в 2-метил-2-бутен и изомеризацию содержащегося в потоке спиртов 2-метил-1-бутен-3-ола в МИПК.

Из зоны дегидратации спиртов и изомеризации поток 12, содержащий преимущественно трет-амилены, и предпочтительно поток 13, содержащий преимущественно воду, направляют в зону выделения трет-амиленов и МИПК.

Из зоны выделения трет-амиленов и МИПК выводят: по линии 14 - 2-метил-1-бутен, который возвращают для изомеризации в 2-метил-2-бутен в зону дегидратации спиртов и изомеризации, по линии 15 2-метил-2-бутен, рециркулируемый в зону эпоксидирования, по линии 16 МИПК, который выводят в качестве товарного продукта, либо направляют в зону разложения МИПК, по линии 17 воду, по линии 18 и, возможно, дополнительным линиям прочие продукты. По линии 13б может быть выведен и возвращен в зону дегидратации спиртов C5 и изомеризации поток, содержащий спирты C5.

По линии 8 оксид 2-метил-2-бутена направляют в зону термокаталитического разложения. Термокатализат выводят по линии 19 и направляют в зону разделения термокатализата.

Из зоны разделения термокатализата выводят: по линии 20 поток легкокипящих компонентов, по линии 21 поток товарного изопрена, по линии 22 поток МИПК, который выводят в качестве товарного продукта либо по линии 22а направляют в зону разложения МИПК, по линии 23 поток воды, по линии 24 - поток "тяжелых" компонентов, по линии 25 поток прочих компонентов.

Если осуществляется разложение МИПК, то продукты разложения МИПК по линии 26 направляют в зону разделения термокатализата.

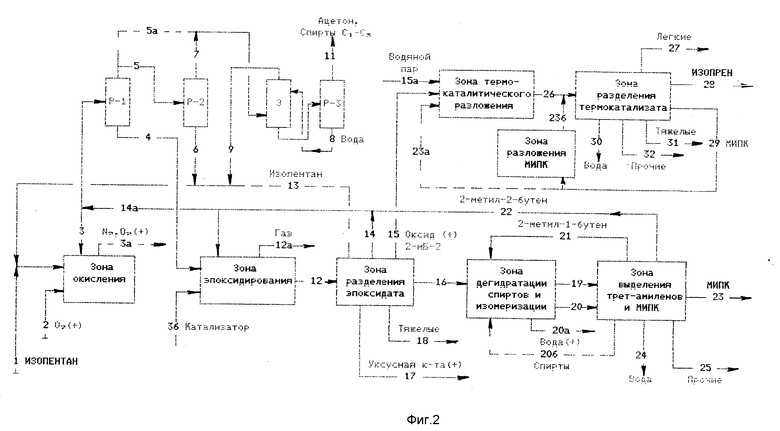

По схемам согласно фиг. 2-3, в отличие от фиг. 1, оксидат до подачи в зону эпоксидирования направляют по линии 3 в зону разделения оксидата.

Согласно фиг. 2 в зоне разделения оксидата в ректификационной колонне Р-1 отгоняют из оксидата часть изопентана (предпочтительно от 30 до 85%). По линии 4 выводят более концентрированный раствор трет-амилгидропероксида и подают его в зону эпоксидирования.

По линии 5 выводят изопентан с примесью ацетона и спиртов C1-C3, который направляют в ректификационную колонну Р-2. Снизу колонны Р-2 по линии 6 выводят поток изопентана, который возвращают в зону окисления. Сверху колонны Р-2 по линии 7 выводят поток, содержащий ацетон, спирты C1-C3 и часть изопентана.

Указанный поток направляют снизу в колонну жидкостной экстракции Э, орошаемую сверху подаваемой по линии 8 водой. Сверху колонны Э по линии 9 выводят поток отмытого изопентана, который возвращают в зону окисления.

По линии 10 выводят водный экстракт ацетона и спиртов C1-C3, который подают в ректификационную колонну Р-3. Сверху колонны Р-3 выводят поток 11, содержащий ацетон и спирты C1-C3 (преимущественно этанол). Снизу выводят поток воды, который по линии 8 рециркулируют в экстрактор Э.

Как вариант, поток 5 из колонны Р-1 может быть по линии 5а направлен непосредственно в нижнюю часть экстрактора Э.

В линию 3 (оксидата) или колонну Р-1 может быть направлен по линии 14а поток, содержащий преимущественно 2-метил-2-бутен. Это позволяет отогнать из оксидата в колонне Р-1 большее количество изопентана без превышения допустимой безопасной концентрации трет-амилгидропероксида в кубе колонны Р-1.

Остальная переработка осуществляется аналогично варианту, представленному на фиг. 1, за исключением двух отличий:

исключается узел выделения потока ацетона и спиртов C1-C3 на стадии разделения эпоксидата,

как вариант МИПК, образующийся при разложении оксида 2-метил-2-бутена, может быть подвергнут разложению совместно с оксидом 2-метил-2-бутена для получения дополнительного количества изопрена.

Нумерация потоков при этом соответственно изменена.

Согласно фиг. 3 оксидат по линии 3 подается в нижнюю часть жидкостного экстрактора Э-1, который сверху орошается водой, подаваемой по линии 4. Сверху экстрактора Э-1 выводят по линии 5 поток, содержащий изопентан, отмытый от кислот и частично от трет-амилгидропероксида и других кислородсодержащих соединений, который направляют в ректификационную колонну Р. Снизу экстрактора Э-1 по линии 6 выводят поток, содержащий воду и кислоты, а также часть трет-амилгидропероксида и других кислородсодержащих соединений, который направляют в жидкостной экстрактор Э-2.

Снизу в экстрактор Э-2 по линии 9 направляют поток 2-метил-2-бутена. Сверху экстрактора Э-2 по линии 10 выводят поток, содержащий преимущественно 2-метил-2-бутен и трет-амилгидропероксид, который направляют в зону эпоксидирования. Снизу экстрактора Э-2 по линии 11 выводят поток, содержащий преимущественно уксусную кислоту и воду.

Сверху ректификационной колонны Р по линии 7 выводят поток изопентана, который рециркулируют в зону окисления, а снизу колонны Р по линии 8 поток, содержащий преимущественно изопентан и трет-амилгидропероксид, который направляют в зону эпоксидирования.

Остальную переработку осуществляют аналогично варианту на фиг. 1 за исключением двух отличий:

исключается узел извлечения уксусной кислоты на стадии разделения эпоксидата,

поток МИПК из зоны выделения трет-амиленов и МИПК подвергается разложению совместно с оксидом 2-метил-2-бутена для получения дополнительного количества изопрена.

Нумерация потоков при этом соответственно изменена.

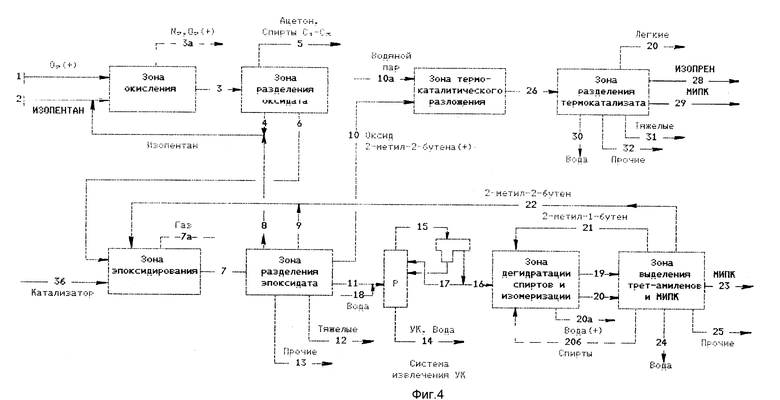

Согласно фиг. 4 оксидат по линии 3 направляют в узел разделения оксидата, из которого выводят потоки: по линии 4 поток изопентана, рециркулируемый в зону окисления, по линии 5 поток ацетона и спиртов C1-C3 и по линии 6 поток, содержащий преимущественно изопентан, трет-амилгидропероксид и кислоты, который направляют в зону эпоксидирования.

Эпоксидат по линии 7 направляют в зону разделения эпоксидата. Из зоны разделения эпоксидата выводят потоки: по линии 8 поток изопентана 6 рециркулируемый в зону окисления, по линии 9 поток 2-метил-2-бутена, рециркулируемый в зону эпоксидирования, по линии 10 поток оксида 2-метил-2-бутена, направляемый в зону термокаталитического разложения, по линии 11 поток, содержащий преимущественно спирты C5, уксусную кислоту и МИПК, по линии 12 поток, содержащий тяжелокипящие компоненты, по линии 13 прочие компоненты.

Поток по линии 11 направляют в систему выделения уксусной кислоты в среднюю часть ректификационной колонны Р. В колонне Р осуществляют азеотропную ректификацию спиртов C5 и МИПК от уксусной кислоты в присутствии воды.

Снизу колонны Р по линии 14 выводят поток, содержащий преимущественно уксусную кислоту и воду. Сверху колонны Р по линии 15 выводят паровой поток, который конденсируют и подвергают расслаиванию на две жидкие фазы в сепараторе С.

По линии 16 из сепаратора С выводят поток, содержащий преимущественно спирты C5 и МИПК, который направляют в зону дегидратации спиртов и изомеризации, а по линии 17 выводят поток, содержащий преимущественно воду, который возвращают в колонну Р. В колонну Р может быть также направлен дополнительный поток воды, подаваемый по линии 18.

Остальная переработка осуществляется аналогично вариантам, представленным на фиг. 1, при этом предполагается выводить весь МИПК по линиям 23 и 29 в качестве товарного продукта.

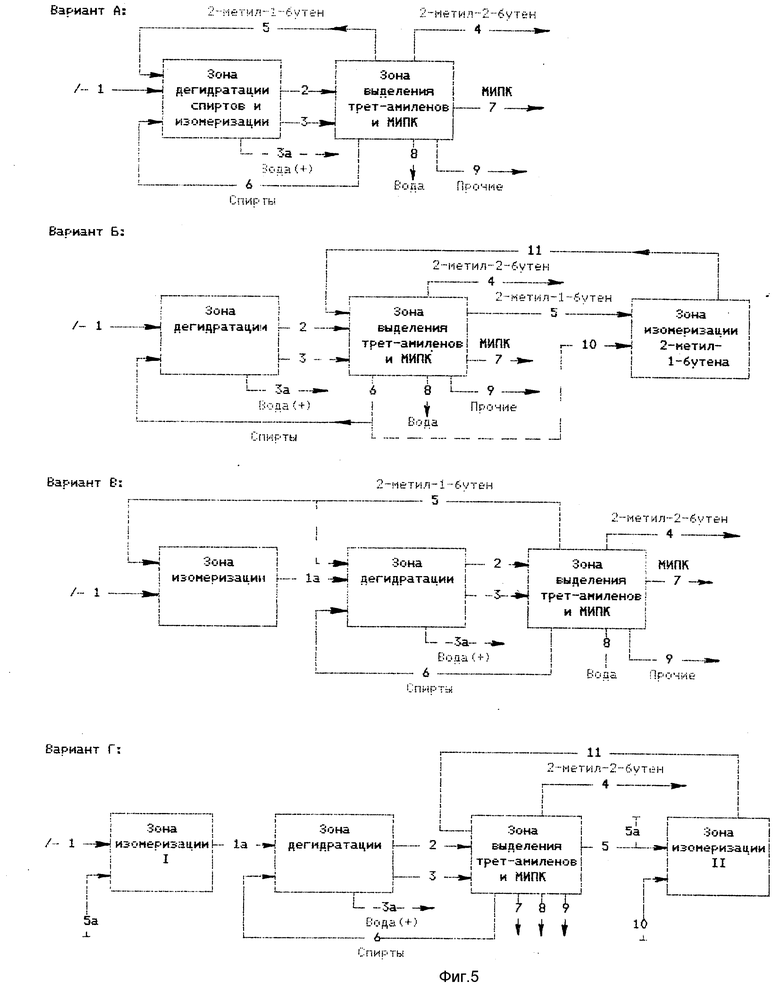

На фиг. 5 даны блок-схемы переработки потока, содержащего преимущественно амиловые спирты и МИПК, на которых более конкретно показаны варианты организации зоны дегидратации спиртов и изомеризации.

Во всех вариантах фиг. 5 сырьем служит поток 1, выделенный из эпоксидата и содержащий преимущественно трет-амиловый спирт, втор-изоамиловый спирт, МИПК, а также примеси, в частности, небольшое количество непредельного спирта 2-метил-1-бутен-3-ола. Последний при дегидратации образует изопрен, который трудно отделим от трет-амиленов, может накапливаться в потоках и, попадая в зону эпоксидирования, может давать дополнительное количество примесей.

Поэтому в некоторых вариантах (В и Г) включен узел изомеризации, предшествующий дегидратации, в котором 2-метил-1-бутен-3-ол превращается преимущественно в МИПК.

В варианте А поток 1 поступает непосредственно в зону дегидратации, состоящую, в свою очередь, из двух зон или слоев катализатора, в одной(м) из которых осуществляется преимущественно дегидратация трет-амилового спирта, а в другой(м) преимущественно дегидратация втор-изоамилового спирта. Во второй(м) зоне (слое) поддерживается температура на 20-60oC выше.

Из зоны дегидратации по линии 2 в зону выделения трет-амиленов и МИПК поступает поток, содержащий преимущественно трет-амилены и МИПК. По линии 3 в указанную зону может быть подан поток 3, содержащий преимущественно воду и непрореагировавшие спирты.

После разделения спирты возвращают по линии 6 в зону дегидратации.

Выводимый из зоны выделения трет-амиленов и МИПК по линии 5 поток, содержащий преимущественно 2-метил-1-бутен, возвращают в зону дегидратации, где в его присутствии подавляется образование новых количеств 2-метил-1-бутена.

В варианте Б, в отличие от варианта А, поток содержащий преимущественно 2-метил-1-бутен, по линии 5 направлен в специальную зону (узел) изомеризации в присутствии кислого гетерогенного катализатора. С целью снижения димеризации трет-амиленов по линии 10 в зону изомеризации 2-метил-1-бутена могут быть поданы амиловые спирты.

Изомеризат, содержащий преимущественно 2-метил-2-бутен (до 86% мас.), 2-метил-1-бутен и, возможно, спирты, по линии 11 возвращают в зону выделения трет-амиленов и МИПК.

В варианте В поток, содержащий преимущественно 2-метил-1-бутен, по линии 5 совместно с потоком по линии 1, содержащим преимущественно изоамиловые спирты, направляют в зону изомеризации, предшествующую зоне дегидратации. В этой зоне одновременно осуществляется и изомеризация 2-метил-1-бутен-3-ола в МИПК, и изомеризация 2-метил-1-бутена в 2-метил-2-бутен, после чего смесь продуктов по линии 1а подают в зону дегидратации.

Часть потока 5 может быть направлена непосредственно в зону дегидратации.

В варианте Г зона изомеризации 1, предшествующая зоне дегидратации, используется, в основном, для изомеризации 2-метил-1-бутен-3-ола в МИПК. Изомеризация 2-метил-1-бутена в 2-метил-2-бутен (поток 5) осуществляется в отдельной зоне изомеризации 11. Часть потока 5 может быть по линии 5А направлена в зону изомеризации 1.

Представленные принципиальные технологические схемы и изложенное выше не исключает возможности использования дополнительных решений, в частности, конкретизирующих проведение процесса в зонах, при соблюдении сути изобретения, изложенной в его формуле. В частности, возможно разделение смесей, получаемых в зонах окисления, эпоксидирования, дегидратации спиртов и изомеризации, термокаталитического разложения, на большее число потоков, рекуперация из потока "тяжелых" катализатора эпоксидирования и его возвращения в зону эпоксидирования, использование различных катализаторов в зонах химического превращения.

Использование изобретения иллюстрируется нижеследующими примерами.

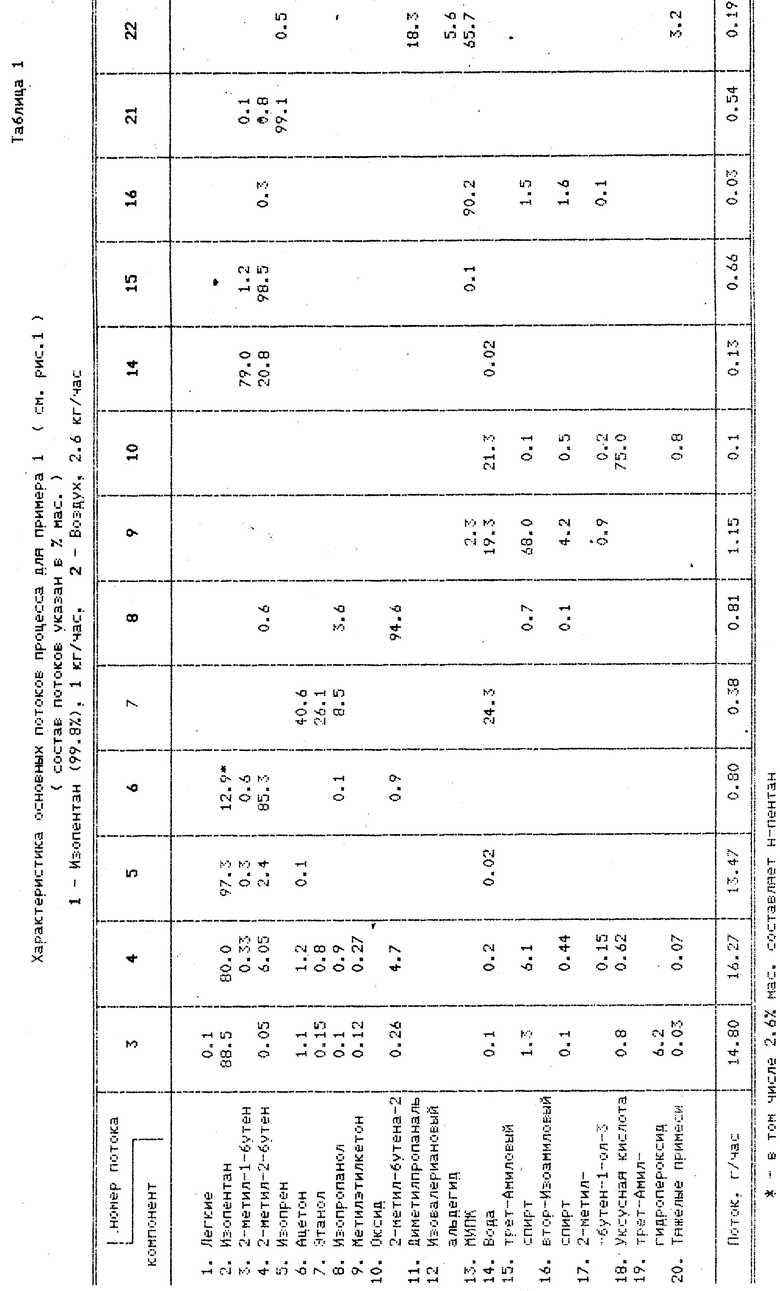

Пример 1. Процесс осуществляется по схеме, приведенной на фиг. 1.

В верхнюю часть вертикального нержавеющего окислительного аппарата диаметром 0,21 м и высотой 2,5 м по линии 1 подают 1 кг/час свежего изопентана и по линии 5 подают 13,48 кг/час рециклуемого изопентана. Снизу в аппарат по линии 2 через газораспределительное устройство подают 2,6 кг/час воздуха.

В реакторе поддерживают температуру 148-153oC и давление, необходимое для поддержания основной массы изопентана в сконденсированном состоянии (31-32 ата). Сверху выводят газовый поток, который подвергают парциальной конденсации, и конденсат возвращают в окислительный аппарат, а газ по линии 3а выводят из зоны окисления.

Из нижней части аппарата по линии 3 в количестве 14,8 кг/час выводят поток, содержащий преимущественно изопентан и трет-амилгидропероксид, который после дополнительной дегазации направляют в зону эпоксидирования.

Эпоксидирование проводят в вертикальном нержавеющем аппарате диаметром 0,17 м и высотой 2,6 м, снабженном массообменными устройствами, в который подают по линии 3 поток оксидата, по линии 6 поток 2-метил-бутена-2 в количестве 1,46 кг/час и по линии 15 катализатор триметилэтиленгликолят молибдена в количестве 1,4 г/час. В реакторе поддерживают температуру 95-100oC и давление 5,5 ата.

Снизу аппарата эпоксидат по линии 4 в количестве 16,27 кг/час подают в зону разделения эпоксидата.

Выделенный из эпоксидата поток, содержащий преимущественно трет-амиловый спирт, втор-изоамиловый спирт и МИПК, по линии 9 в количестве 1,15 кг/час подают в зону дегидратации спиртов и изомеризации.

Дегидратацию спиртов и изомеризацию непредельного спирта 2-метил-1-бутен-3-ола, а также изомеризацию образующихся трет-амиленов проводят в соответствии с вариантом Г блок-схемы, приведенной на фиг. 5, в вертикальных аппаратах, снабженных распределительными массообменными устройствами, в реакционные части аппаратов помещен сульфоионитный катализатор в количестве: в реакционной зоне преимущественной изомеризации 2-метил-1-бутен-3-ола (зоне изомеризации 1) 0,4 кг, в реакционной зоне преимущественной дегидратации спиртов 1,0 кг, в реакционной зоне преимущественной изомеризации 2-метил-1-бутена (зоне изомеразации 11) 0,8 кг.

В реакционных зонах преимущественного превращения спиртов поддерживают температуру 90-120oC, в реакционной зоне преимущественной изомеризации 2-метил-1-бутена в 2-метил-2-бутен 70oC.

Относительная концентрация трет-амиленов в потоке дегидратации спиртов составляет, мас.

2-метил-2-бутен 85,2

2-метил-1-бутен 14,8

После изомеризации потока, содержащего преимущественно 2-метил-1-бутен, относительная концентрациия трет-амиленов составляет, мас.

2-метил-2-бутен 79,3

2-метил-1-бутен 20,7

Из реакционных аппаратов продукты поступают в зону выделения трет-амиленов и МИПК, в которой, в частности, выделяют поток 2-метил-1-бутена, возвращаемый по линии 14 в количестве 0,23 кг/час в реакционную зону изомеризации трет-амиленов, поток 2-метил-2-бутена, рецикрулируемый по линии 15 в количестве 0,66 кг/час в зону эпоксидирования, поток, содержащий преимущественно изоамиловые спирты, возвращаемый по линии 29 в количестве 0,12 кг/час в зону дегидратации, а также поток МИПК, выводимый по линии 16 в количестве 0,03 кг/час в качестве товарного продукта.

Выделенный из эпоксида поток, содержащий преимущественно оксид 2-метил-2-бутена, по линии 8 подают в количестве 0,81 кг/час в зону термокаталитического разложения (дегидратации).

Дегидратацию оксида 2-метил-2-бутена осуществляют в газовой фазе в вертикальном реакторе с четырьмя слоями катализатора, содержащего, в частности, фосфаты бора и металла 2 группы периодической системы и соединения бора.

На вход в нижнюю зону подается по линии 8а в качестве разбавителя и теплоносителя водяной пар. Общее количество подаваемого пара составляет 5:1 (моль) по отношению к оксиду 2-метил-2-бутена. Температура в реакционных зонах составляет 320-380oC, давление 2-3 ата.

Термокатализат направляется далее по линии 19 в зону разделения термокатализата, где из термокатализата выделяют по линии 21 в количестве 0,54 кг/час поток изопрена-ректификата и по линии 22 в количестве 0,19 кг/час поток МИПК, выводимые в качестве товарных продуктов.

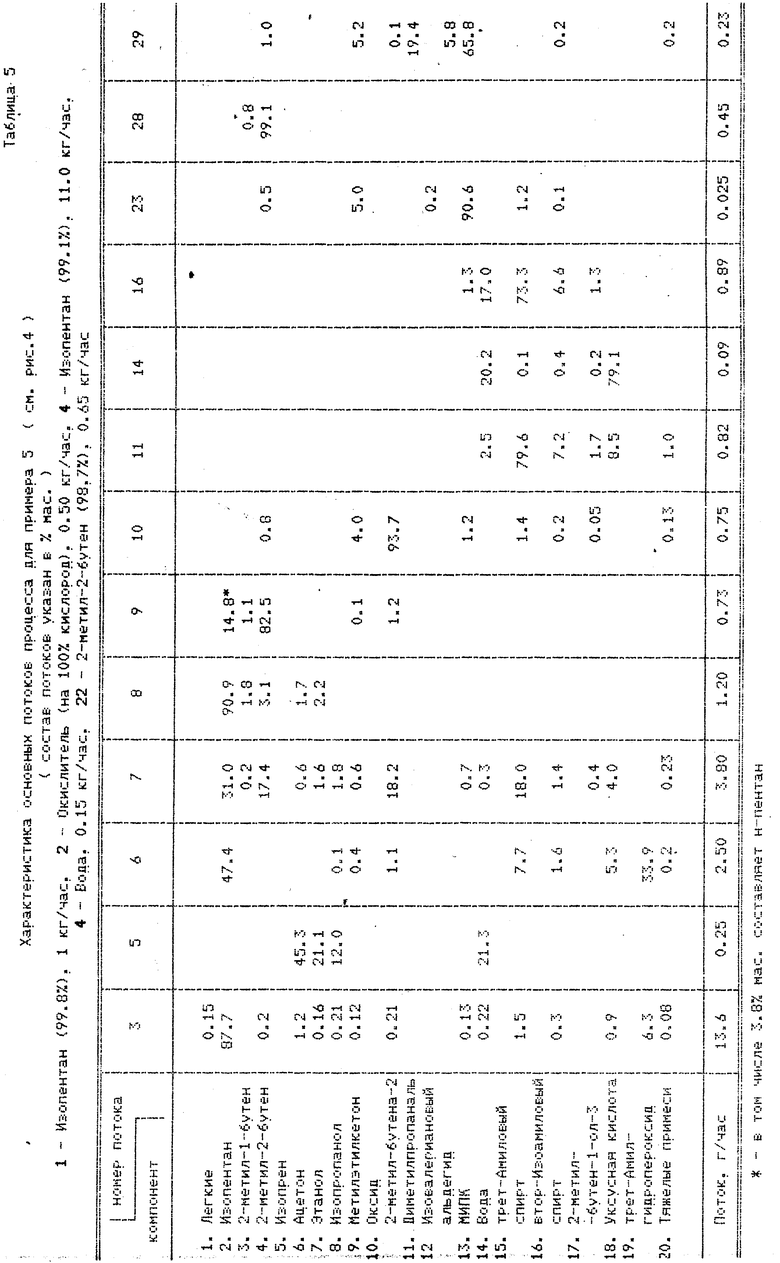

Характеристика массового состава и количества основных потоков приведена в табл. 1.

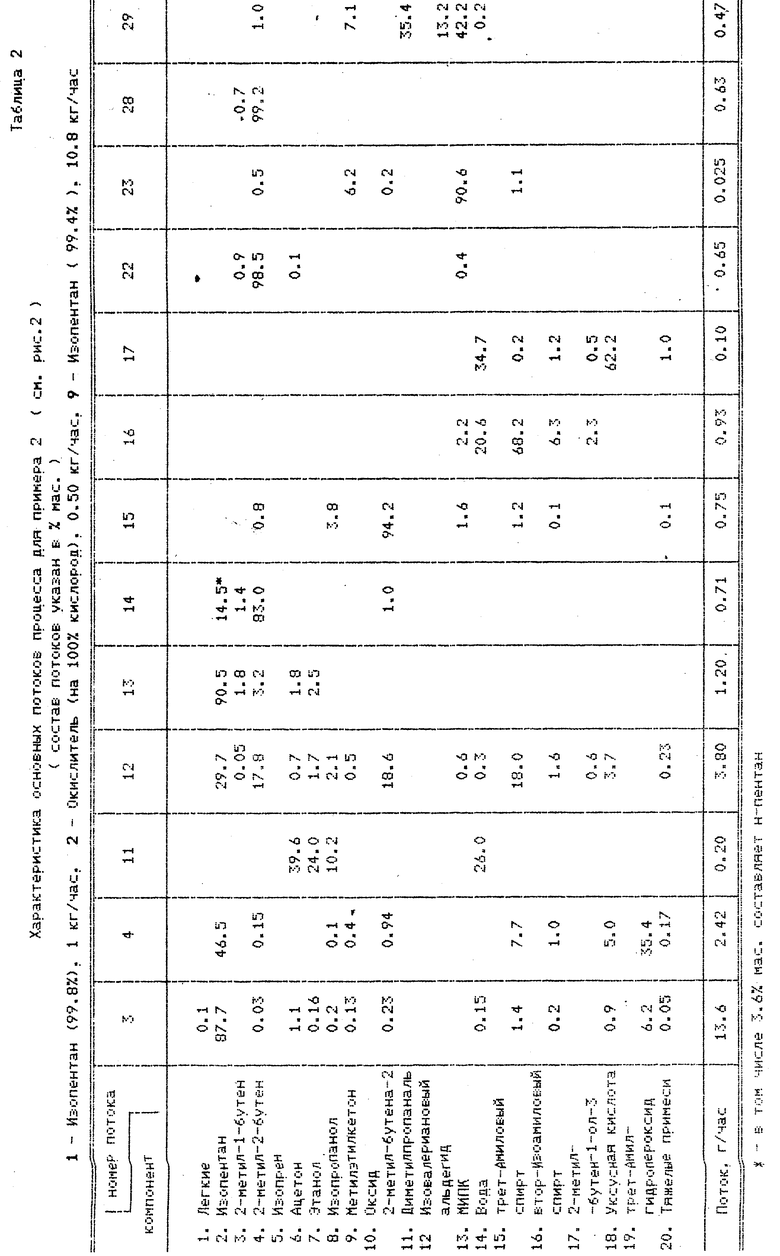

Пример 2. Процесс осуществляют по схеме, приведенной на фиг. 2.

Для окисления используется реактор с двумя последовательными секциями, снабженными устройствами для распределения потоков и массообмена и системой внешней циркуляции и охлаждения жидкости. Общий объем жидкости в реакторе составляет 12 л.

В реактор по линии 1 подается свежий изопентан в количестве 1кг/час и по линии 2 поток, содержащий преимущественно кислород в количестве 0,50 кг/час (в пересчете на 100%-ный кислород).

В реакторе регулируется температура в интервале 152-158oC, при этом достигается 7,7% конверсии изопентана в трет-амилгидропероксид.

Из реактора по линии 3 в количестве 13,6 кг/час выводится оксидат, который после дегазации и охлаждения подается в зону разделения оксидата в колонну Р-1.

В кубе колонны Р-1 поддерживается температура 70oC.

В колонне Р-1 из оксидата отгоняется основная часть (90%) изопентана до концентрации трет-амилгидропероксида в кубовом продукте не более 35-35,5% мас. Изопентан, отбираемый с верха колонны Р-1, и содержащий вследствие наличия азеотропов кислородсодержащие соединения (ацетон, а также спирты C1-C3), направляется по линии 5а в экстракционную колонну Э.

Отмытый от кислородсодержащих примесей изопентан по линии 9 в количестве 10,8 кг/час возвращается в зону окисления, а водный экстракт по линии 10 подается в ректификационную колонну Р-3, где из него отгоняется ацетоно-спиртовая фракция, выводимая по линии 11, в количестве 0,20 кг/час из системы. Из куба колонны Р-3 водный поток по линии 8 возвращается в экстракционную колонну Э.

В зону эпоксидирования подается по линии 4 в количестве 2,42 кг/час поток из куба ректификационной колонны Р-1 и в количестве 1,36 кг/час суммарный поток 2-метил-2-бутена, выводимого из зоны разделения эпоксидата и зоны выделения трет-амиленов и МИПК соответственно по линиям 14 и 22. В реакционной зоне эпоксидирования используется катализатор и поддерживается режим, аналогичный указанному в примере 1.

Работа зоны дегидратации спиртов и изомеризации, а также зоны выделения трет-амиленов и МИПК не отличается от указанной в примере 1. МИПК, выделяемый в зоне выделения трет-амиленов и МИПК, выводится по линии 23 в количестве 0,025 кг/час в качестве товарного продукта.

Из зоны разделения эпоксидата поток, содержащий преимущественно оксид 2-метил-2-бутена, по линии 15 в количестве 0,75 кг/час подают в зону термокаталитического разложения (дегидратации).

Дегидратацию оксида 2-метил-2-бутена осуществляют в газовой фазе в вертикальном реакторе с четырьмя слоями кальцийфосфатного катализатора с добавками фосфорной кислоты.

На вход в нижнюю зону подается в качестве разбавителя и теплоносителя водяной пар. Общее количество подаваемого пара составляет 3,5:1 (моль) по отношению к оксиду 2-метил-2-бутена. Температура в реакционных зонах составляет 280-330oC, давление 2-3 ата.

Термокатализат направляется далее по линии 26 в зону разделения термокатализата, где из термокатализата выделяют поток изопрена-ректификата, выводимый по линии 28 в количестве 0,63 кг/час в качестве товарного продукта, а также по линии 29 в количестве 0,47 кг/час отбирают поток, обогащенный МИПК, который подвергают термокаталитическому разложению в отдельной реакционной зоне с целью получения дополнительного количества изопрена.

Разложение МИПК осуществляют в газовой фазе в вертикальном реакторе с использованием кальцийфосфатного катализатора с добавкой фосфорной кислоты, аналогично используемому для дегидратации оксида 2-метил-2-бутена.

В зоне термокаталитического разложения МИПК поддерживают температуру 370-430oC и давление 3-4 ата.

Из зоны термокаталитического разложения МИПК продукты по линии 29б направляют в зону разделения термокатализата.

Характеристика основных потоков дана в табл. 2.

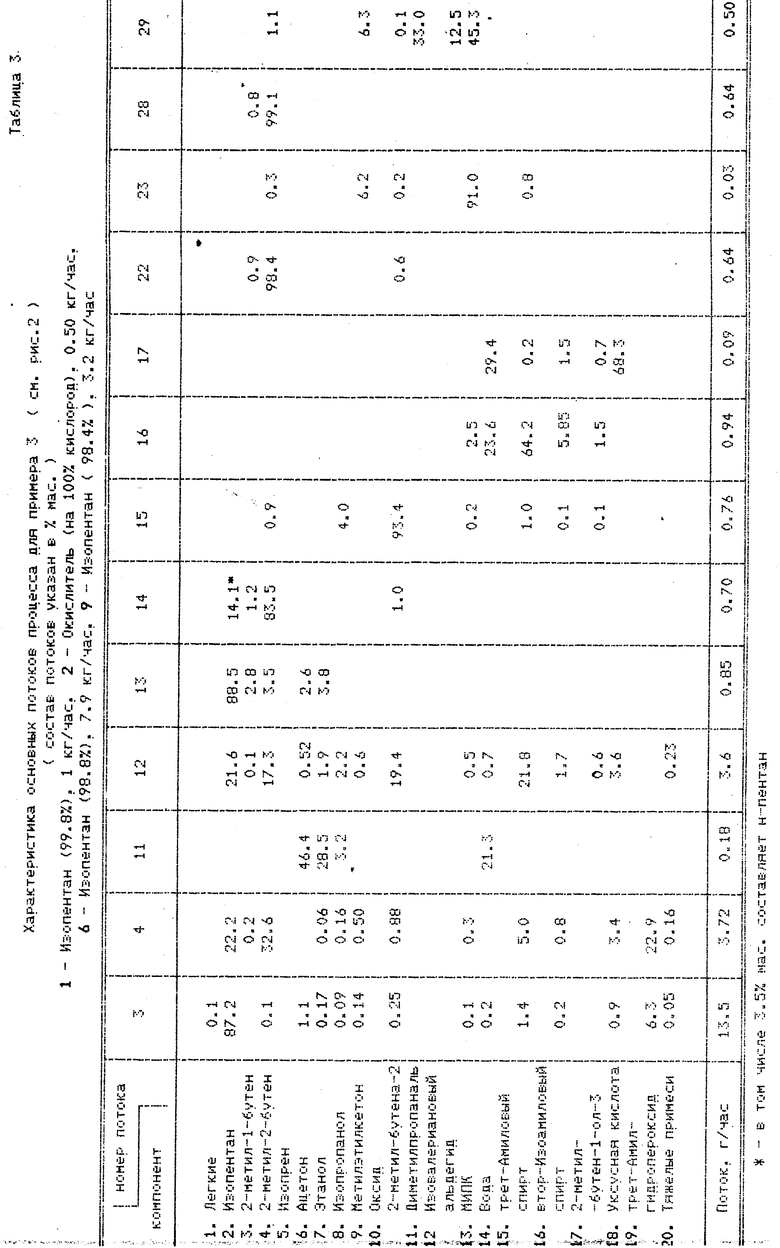

Пример 3. Процесс осуществляется по схеме, приведенной на фиг. 2.

Используемые режимы и катализаторы в реакционных зонах окисления, эпоксидирования, дегидратации спиртов, изомеризации, а также используемые типы аппаратов аналогичны примеру 2.

В зону окисления подается в количестве 1,0 кг/час свежий изопентан в количестве 12,0 кг/час рецикловый изопентан. В качестве окислителя подается в количестве 0,50 кг/час кислород.

В отличие от примера 2 вместе с оксидами в колонну Р-1 направляется по линии 14а (показана на фиг. 2 пунктиром) в количестве 1,34 кг/час поток, содержащий преимущественно 2-метил-2-бутен.

Благодаря подаче 2-метил-2-бутена в колонне Р-1 отгоняется до 94% изопентана. В кубе колонны Р-1 поддерживается температура 100oC.

Отогнанный в колонне Р-1 изопентан направляется в колонну Р-2, в которой разделяется на два потока: с верха колонны Р-2 изопентан, содержащий за счет образования азеотропов кислородсодержащие соединения (ацетон, спирты C1-C3), в количестве 3,40 кг/час подается по линии 7 в экстракционную колонну Э, а из куба колонны Р-2 свободный от кислородсодержащих соединений изопентан в количестве 7,9 кг/час по линии 6 возвращается в зону окисления.

Работа узла водной экстракции кислородсодержащих соединений аналогична изложенной в примере 2.

В отличие от примера 2 МИПК, получаемый при разложении оксида 2-метил-2-бутена, подвергается разложению не в отдельном реакторе, а совместно с оксидом 2-метил-2-бутена.

Разложение осуществляется в газовой фазе в вертикальном реакционном аппарате, аналогичном приведенному в примере 2. Используется катализатор, содержащий фосфаты стронция с добавками. В реакционном аппарате поддерживается температура 370-420oC и давление 3-4 ата. В качестве теплоносителя и разбавителя используется водяной пар, подаваемый в количестве 4:1 (моль) на сумму МИПК и оксида 2-метил-2-бутена.

Термокатализат направляется далее по линии 26 в зону разделения термокатализата, где из него выделяют поток изопрена-ректификата, выводимый по линии 28 в количестве 0,64 кг/час в качестве товарного продукта, а также по линии 29 поток, обогащенный МИПК, возвращаемый по линии 29а в количестве 0,50 кг/час в зону термокаталитического разложения оксида 2-метил-2-бутена.

Характеристика основных потоков дана в табл. 3.

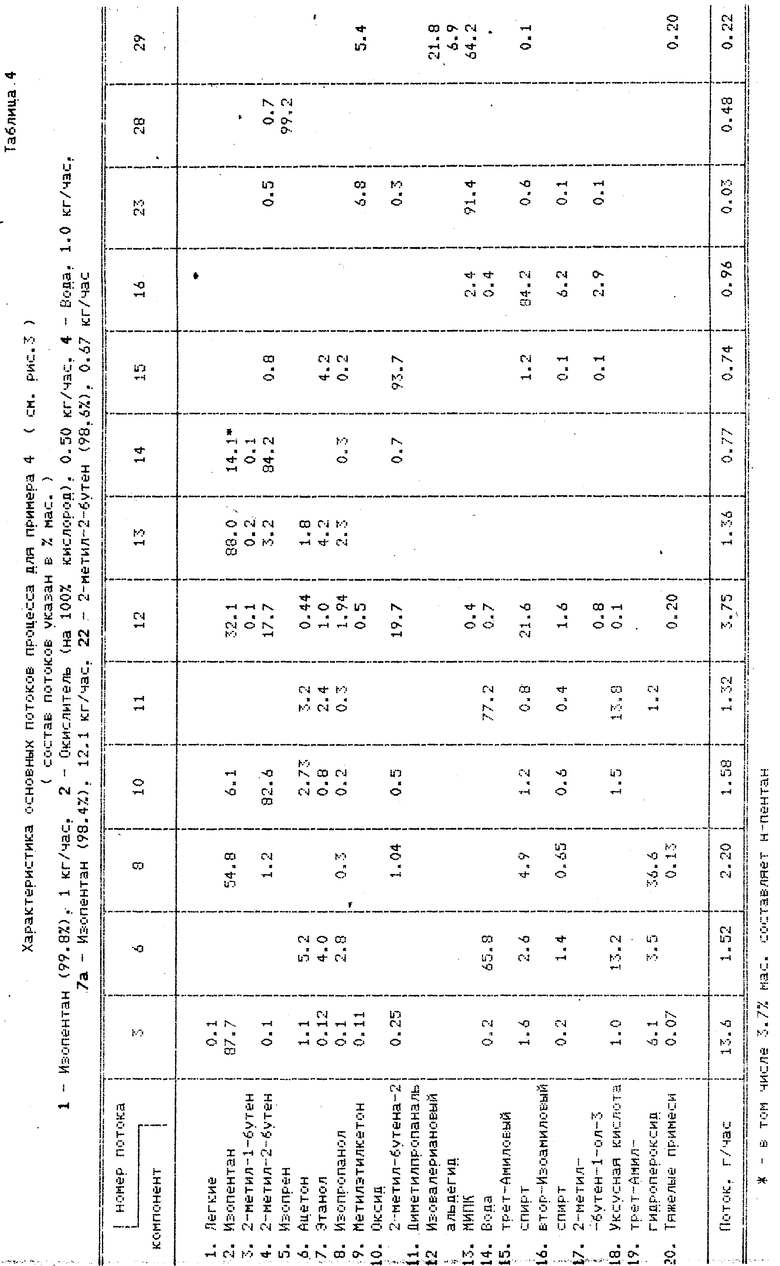

Пример 4. Процесс осуществляется по схеме, приведенной на фиг. 3.

Режимы работы реакционных зон окисления, эпоксидирования, дегидратации спиртов и изомеризации, а также используемые аппараты, аналогичны примеру 2.

В зону окисления подается в количестве 1,0 кг/час свежий изопентан, в количестве 12,1 кг/час рецикловый изопентан. В качестве окислителя подается в количестве 0,50 кг/час кислород.

В отличие от примеров 1-3 (фиг.1 и 2) извлечение кислот (преимущественно уксусной кислоты) осуществляют в зоне разделения оксидата.

С этой целью оксидат по линии 3 в количестве 13,6 кг/час направляют в нижнюю часть жидкостного экстрактора Э-1, имеющего эффективность 2 теоретические ступени экстракции, который сверху орошается водой в количестве 1,0 кг/час. Отмытый от основного количества кислот поток выводится из экстрактора Э-1 по линии 5 и подается в ректификационную колонну Р. Выводимый сверху колонны Р по линии 7 изопентан смешивается с изопентаном, отбираемым из зоны эпоксидирования, отделяется от уносимых кислородсодержащих соединений и по линии 7а в количестве 12,1 кг/час возвращается в зону окисления, выводимый из куба колонны Р поток, содержащий преимущественно изопентан и трет-амилгидропероксид, подается в зону эпоксидирования.

В жидкостном экстракторе Э-2, имеющем эффективность 2 теоретические тарелки, осуществляется реэкстракция трет-амилгидропероксида из водного раствора путем противоточного контактирования с потоком преимущественно 2-метил-2-бутена, подаваемого в количестве 1,44 кг/час по линии 9. Снизу экстрактора Э-2 выводится по линии 11 в количестве 1,32 кг/час поток, содержащий преимущественно уксусную кислоту и воду, а сверху экстрактора Э-2 по линии 10 в количестве 1,58 кг/час поток, содержащий преимущественно 2-метил-2-бутен и трет-амилгидропероксид, который направляется в зону эпоксидирования.

МИПК, отбираемый по линии 23 в количестве 0,03 кг/час из зоны выделения трет-амиленов и МИПК, подвергается разложению в зоне термокаталитического разложения совместно с оксидом 2-метил-2-бутена.

Разложение оксида 2-метил-2-бутена и МИПК осуществляется в аппарате, рассмотренном в примере 1, при температуре 330-370oC и давлении 3-3,5 ата в присутствии стронцийфосфатного катализатора.

На зоны разделения термокатализата выводят в качестве товарных продуктов по линии 28 в количестве 0,48 кг/час изопрен и по линии 29 в количестве 0,22 кг/час МИПК, полученный в зоне разложения оксида 2-метил-2-бутена.

Характеристики основных потоков даны в табл. 4.

Пример 5. Процесс осуществляется по схеме, приведенной на фиг. 4.

Работа зон окисления, разделения оксидата и эпоксидирования аналогична примеру 2.

Основной особенностью схемы является использование азеотропной ректификации с водой для отделения потока, содержащего преимущественно трет-амиловый и втор-изоамиловый спирты от уксусной кислоты.

Из зоны разделения эпоксидата по линии 11 в количестве 0,82 кг/час поток, содержащий преимущественно трет-амиловый спирт, втор-изоамиловый спирт, МИПК и уксусную кислоту, подается в ректификационную колонну Р. В колонну подается также водный поток.

Снизу колонны по линии 14 в количестве 0,09 кг/час выводится поток, содержащий преимущественно уксусную кислоту и воду. Сверху колонны по линии 15 выводится паровой поток, который конденсируется и поступает в сепаратор С. В сепараторе происходит расслаивание и нижний слой, содержащий преимущественно воду, возвращается в колонну Р, а верхний слой, содержащий преимущественно трет-амиловый спирт, втор-изоамиловый спирт и МИПК, поступает по линии 16 в количестве 0,89 кг/час в зону дегидратации спиртов и изомеризации.

Дегидратация спиртов и изомеризация 2-метил-1-бутена осуществляется аналогично примеру 2.

Из зоны выделения трет-амиленов и МИПК по линии 23 МИПК в количестве 0,025 кг/час выводится в качестве товарного продукта.

Разложение оксида 2-метил-2-бутена проводится в аппарате, аналогичном используемому в примере 1, на кальцийфосфатном катализаторе при температуре в аппарате разложения 300-330oC и разбавлении водяным паром, подаваемым в соотношении 4:1 (моль) к оксиду 2-метил-2-бутена.

Из зоны разделения термокатализата в качестве товарных продуктов выводят по линии 28 в количестве 0,45 кг/час изопрен-ректификат и по линии 29 в количестве 0,23 кг/час МИПК, получаемый в аппарате разложения оксида 2-метил-2-бутена.

Характеристика основных потоков дана в табл. 5.

Пример 6. Процесс в целом осуществляется в соответствии со схемой, приведенной на фиг. 2.

Работа зон окисления, разделения оксидата, эпоксидирования, разделения эпоксидата, а также зон термокаталитического разложения оксида 2-метил-2-бутена и разделения термокатализата аналогична примеру 2.

Переработка потока, содержащего преимущественно амиловые спирты и МИПК (поток 16 на фиг. 2), осуществляется по варианту А блок-схемы, приведенной на фиг. 5.

Поток 1 (см. фиг. 5), содержащий преимущественно амиловые спирты, в количестве 0,93 кг/час подают в зону дегидратации.

Поток 5 из зоны выделения трет-амиленов и МИПК, имеющий состав, мас.

2-метил-1-бутен 72,2

2-метил-2-бутен 24,6

прочие компоненты 3,2

в количестве 0,22 кг/час также направляется в зону (узел) дегидратации спиртов и изомеризации.

Дегидратация спиртов и изомеризация 2-метил-1-бутена осуществляется в двух последовательных реакторах (реакционных зонах), содержащих по 0,5 кг катализатора (в первом(й) сульфоионитный катализатор КИФ, во втором(й) - термостойкий ионитный катализатор).

В первом(й) реакторе(зоне) поддерживается температура 75oC, во втором(й) 135oC.

Подача потока 1 осуществляется в середину катализаторного слоя первого(й) реактора (зоны), подача потока 5 (2-метил-1-бутена) ниже катализаторного слоя первого(й) реактора (зоны).

С верха каждого(й) реактора (зоны) выводят потоки, содержащие преимущественно трет-амилены. Указанные потоки выводят из зоны дегидратации спиртов и изомеризации в виде объединенного потока в количестве 0,96 кг/час по линии 2.

Из нижней части второго(й) реактора (зоны) отбирают в количестве 0,29 кг/час водный поток, содержащий 4,8% мас. изоамиловых спиртов, который выводят из зоны дегидратации спиртов и изомеризации по линии 3.

Относительная концентрация трет-амиленов в объединенном потоке, выводимом по линии 2, составляет, мас.

2-метил-1-бутен 19,6

2-метил-2-бутен 70,4

Выводимые по линиям 2 и 3 потоки далее направляют в зону выделения трет-амиленов и МИПК, где происходит их разделение на потоки, содержащие преимущественно: поток 5 2-метил-1-бутен, поток 4 2-метил-2-бутен, поток 6 изоамиловые спирты, поток 7 МИПК, поток 8 воду, поток 9 прочие компоненты. Поток изоамиловых спиртов, содержащий 23% мас. воды, по линии 6 в количестве 0,10 кг/час возвращают в зону дегидратации спиртов.

Пример 7. Процесс в целом осуществляется в соответствии со схемой, приведенной на фиг. 2.

Работа зон окисления, разделения оксидата, эпоксидирования, разделения эпоксидата, а также зон термокаталитического разложения оксида 2-метил-2-бутена и разделения термокатализата аналогична примеру 2.

Переработка потока, содержащего преимущественно изоамиловые спирты и МИПК (поток 16 на фиг. 2), осуществляется по варианту Б блок-схемы, приведенной на фиг. 2.

Поток 1 (см. фиг. 5), содержащий преимущественно изоамиловые спирты и МИПК, в количестве 0,93 кг/час поступает в зону дегидратации. Дегидратация осуществляется в вертикальном реакторе с двумя катализаторными слоями(зонами), содержащем смесь сульфоионитного катализатора КИФ и катализатора "фосфорная кислота на силикагеле" в объемном соотношении 1:1 общей массой 1,0 кг (по 0,5кг катализатора в каждом слое (зоне)).

В верхнем(й) катализаторном(й) слое (зоне) поддерживается температура 90oC, в нижнем(й) катализаторном(й) слое (зоне) 110oC.

С верха реактора выводится по линии 2 в количестве 0,73 кг/час поток, содержащий преимущественно трет-амилены. Относительные концентрации трет-амиленов в потоке 2 составляют, мас.

2-метил-1-бутен 14,3

2-метил-2-бутен 85,7

Поток 2 направляется в зону выделения трет-амиленов и МИПК.

Снизу реактора дегидратации выводят по линии 3а водный поток, содержащий 0,8% мас. изоамиловых спиртов в количестве 0,28 кг/час.

Из зоны выделения трет-амиленов и МИПК по линии 5 отбирается поток, содержащий 77,1% мас. 2-метил-1-бутена и 21,1% мас. 2-метил-2-бутена в количестве 0,24 кг/час, который направляется в зону изомеризации.

Поток, содержащий преимущественно изоамиловые спирты, выводимый по линии 6 из зоны выделения трет-амиленов и МИПК, частично по линии 10 в количестве 0,04 кг/час подается в зону изомеризации, а остальная часть потока в количестве 0,07 кг/час направляется в зону дегидратации.

Реактор изомеризации 2-метил-1-бутена содержит 0,8 кг ионитного катализатора КУ-23 и работает при температуре 70oC.

Из зоны изомеризации выводят по линии 11 в количестве 0,28 кг/час поток изомеризата, относительные концентрации в котором трет-амиленов составляют, мас.

2-метил-1-бутен 22,0

2-метил-2-бутен 78,0

Указанный поток возвращается в зону выделения трет-амиленов и МИПК.

Пример 8. Процесс в целом осуществляется в соответствии со схемой, приведенной на фиг. 2.

Работа зон окисления, разделения оксидата, эпоксидирования, разделения эпоксидата, а также зон термокаталитического разложения оксида 2-метил-2-бутена и разделения термокатализата аналогична примеру 2.

Переработка потока, содержащего преимущественно изоамиловые спирты и МИПК (поток 16 на фиг. 2), осуществляется по варианту В блок-схемы, приведенной на фиг. 2.

Поток 1 (см. фиг. 5), содержащий преимущественно изоамиловые спирты и МИПК, в количестве 0,93 кг/час направляется в зону изомеризации. В указанную зону подается также по линии 5 в количестве 0,23 кг/час поток, содержащий преимущественно 2-метил-1-бутен.

Реактор изомеризации содержит 0,4 кг смеси ионитного катализатора КИФ и катализатора "фосфорная кислота на силикагеле" в объемном отношении 1:1.

Изомеризация осуществляется при температуре 100oC.

Реакционная смесь по линии 1а в количестве 1,15 кг/час поступает в реактор дегидратации. Дегидратация осуществляется при температуре 95-125oC в вертикальном реакторе, содержащем сульфоионитный катализатор КИФ в количестве 1,0кг.

Конверсия 2-метил-1-бутен-3-ола в реакторе изомеризации составляет 82% Относительные концентрации трет-амиленов в потоке 1а составляют, мас.

2-метил-1-бутен 26,3

2-метил-2-бутен 73,7

Относительные концентрации трет-амиленов после реактора дегидратации в потоке 2 составляют, мас.

2-метил-1-бутен 16,1

2-метил-2-бутен 83,9

Продукты дегидратации по линиям 2 и 3 поступают в зону выделения трет-амиленов и МИПК. Из указанной зоны поток по линии 5, содержащий 70,6% мас. 2-метил-1-бутена, в количестве 0,23 кг/час возвращают на вход в реактор в зону изомеризации, а поток по линии 6, содержащий преимущественно непрореагировавшие изоамиловые спирты, в количестве 0,1 кг/час возвращают в зону дегидратации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И ИЗОБУТЕНА ИЛИ АЛКЕНИЛБЕНЗОЛА | 1998 |

|

RU2170225C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ В СМЕСИ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2083547C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ЭФИРСОДЕРЖАЩИХ СМЕСЕЙ | 1995 |

|

RU2100342C1 |

| СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2106342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 1995 |

|

RU2091442C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ И ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2102375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2086530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА И C-C-АЛКИЛ ТРЕТ.БУТИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2114096C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2103255C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1996 |

|

RU2102374C1 |

Способ получения изопрена из изопентана, согласно которому изопентан окисляют образующимся трет-амилгидропероксидом, эпоксидируют 2-метил-2-бутен, образующийся оксид 2-метил-2-бутена термокаталитически разлагают с получением изопрена и метилизопропилкетона, а образующийся трет-амиловый и втор-изоамиловый спирты дегидратируют, трет-амилены разделяют ректификацией, 2-метил-1-бутен изомеризуют в 2-метил-2-бутен и последний направляют на эпоксидирование. Непрореагировавший изопентан возвращают на окисление. Метилизопропилкетон выводят из системы либо термокаталитически разлагают с получением дополнительного количества изопрена. Как варианты: изомеризацию 2-метил-1-бутена совмещают с изомеризацией примеси 2-метил-1-бутен-3-ола в изоамиловых спиртах или/и дегидратацией изоамиловых спиртов, разложение метилизопропилкетона совмещают с разложением оксида 2-метил-2-бутена, до эпоксидирования из оксидата отгоняют изопентан с возможным предварительным введением 2-метил-2-бутена и с помощью водной экстракции отделяют от него смесь карбонильных соединений и спиртов C1-C3, из оксидата выделяют уксусную кислоту путем экстракции водой с последующей реэкстракцией трет-амилгидропероксида 2-метил-2-бутеном либо выделяют уксусную кислоту после стадии эпоксидирования из смеси с изоамиловыми спиртами путем азеотропной ректификации с водой. 5 з.п.ф-лы, 5 табл., 5 ил.

| Кирпичников П.А., Береснев В.В., Попова Ш.М | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1980, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| US, патент, 3360584, кл | |||

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ СНЕГООЧИСТИТЕЛЬ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 1922 |

|

SU549A1 |

| US, патент, 3391213, кл | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

| US, патент, 3391214, кл | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

| Жоров Ю.М., Панченков Г.М., Болохова Г.С | |||

| Изомеризация олефинов | |||

| - М.: Химия, 1977, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1998-01-20—Публикация

1996-02-20—Подача