Предлагаемое изобретение относится к области термической обработки и может быть использовано при закалке деталей из углеродистых сталей сложной формы с концентраторами напряжений (пуансоны, накатные ролики и т.п.) на твердость более HRCэ 61.

Известен способ закалки деталей из сталей У7-У12А, который заключается в нагреве до температуры 770-820oC, выдержке с последующим охлаждением в 5-15% -ном растворе NaCl в воде с температурой 15-30oC (см. Геллер Ю.А. Инструментальные стали. М. Металлургия, 1975, с. 253-254). Способ взят в качестве аналога. При этом способе закалки возникают большие напряжения, особенно во время охлаждения в температурном интервале мартенситного превращения, что вызывает трещины у деталей, имеющих разную толщину и концентраторы напряжений (углы, малые радиуса и т.п.). Поэтому этот способ закалки имеет ограниченное применение.

Известен способ закалки инструментов из углеродистой стали, включающий нагрев под закалку до температуры 780-820oC, выдержку и проведение охлаждения таким образом, чтобы мартенситное превращение распределилось на два этапа. Первый этап включает охлаждение до температуры на 75-100oC ниже температуры начала мартенситного превращения в водном растворе поваренной соли с концентрацией 8-12% при 20oC, а на втором этапе инструменты переносят в горячую закалочную среду с температурой 170-180oC, выдерживают в ней от 2 до 60 мин, в зависимости от габаритов инструментов, и далее охлаждают на воздухе (см. Геллер Ю.А. Инструментальные стали. М. Металлургия, 1983, с. 210; 217). Способ взят в качестве прототипа базового объекта.

Этот способ требует применения масла. Масло дымит, создавая антисанитарные условия. После охлаждения в масле требуется промывка деталей горячей водой или 3%-ным раствором Na2CO3 в воде. Кроме того, в масло попадает водный раствор, что изменяет скорость охлаждения масла.

Цель настоящего способа улучшение условий труда и снижение себестоимости продукции.

Поставленная цель достигается тем, что в способе закалки углеродистых сталей, включающем охлаждение в 5-15% -ном растворе NaCl в воде, имеющем температуру 15-30oC, до 200-400oC, продолжение охлаждения в мартенситном интервале температур производят в 5-15%-ном растворе NaCl в воде с температурой 90-100oC.

После выдержки 5 минут детали охлаждают на воздухе.

За время (≈ 2 секунды), в течение которого детали переносят из охлаждающей среды с температурой 15-30oC в охлаждающую среду с температурой 90-100oC, не может произойти распада аустенита в промежуточные структуры (см. Попов А.А. Попова А.Е. Изотермические и термокинетические диаграммы распада переохлажденного аустенита: Справочник термиста. М. Металлургиздат, 1965, с. 295-305). 5-15% -ный раствор NaCl в воде при температуре 90-100oC имеет скорость охлаждения, близкую к скорости охлаждения масла. Кроме того, при 90-100oC в стали присутствует ≈ 50% остаточного аустенита, который превращается в мартенсит при цеховой температуре неодновременно, что уменьшает возможность образования трещин. Это является новизной предлагаемого способа.

Пример практического применения.

Проводили термическую обработку образцов и накатных роликов диаметром 70 мм, толщиной 15 мм, с шириной рабочей дорожки 5 мм и высотой ее 2 мм. Образцы и ролики из стали У8А.

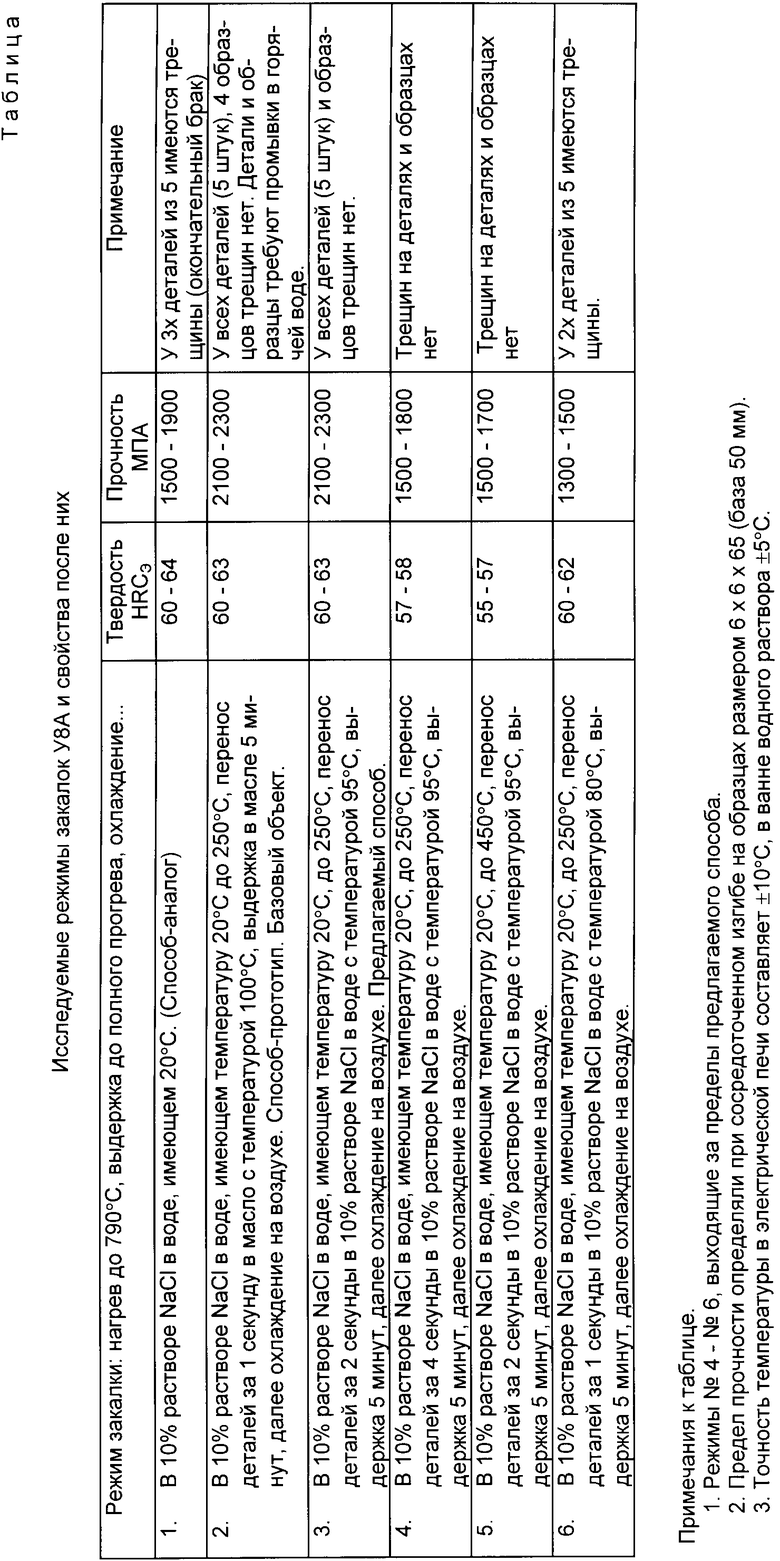

Образцы и накатные ролики укладывали на противень, загружали в электрическую печь на температуру 790oC, прогревали при этой температуре, а затем по 1 штуке переносили в 10%-ный раствор NaCl в воде при 15-30oC. Далее охлаждение проводили по заданным режимам (см. таблицу).

Из таблицы следует, что твердость и прочность после предлагаемого способа не уступают способу-прототипу и превосходят свойства, полученные после способа-аналога.

Высокий уровень свойств после предлагаемого способа можно объяснить тем, что охлаждающая способность 5-15%-ного раствора NaCl в воде при температуре 90-100oC приближается к охлаждающей способности веретенного масла.

Термическая обработка по предлагаемому способу не требует применения дорогостоящего масла. При предлагаемом способе не будет образования вредных для здоровья человека паров масла и не требуется промывка деталей от масла горячей водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СТАЛИ ХВГ | 2000 |

|

RU2184156C2 |

| СПОСОБ УПРОЧНЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2094485C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2000 |

|

RU2194080C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2133783C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2009 |

|

RU2404267C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2125618C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1990 |

|

RU2015181C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ И ПРЕСС-ФОРМ | 2013 |

|

RU2527575C1 |

Изобретение относится к термообработке и может быть использовано при закалке деталей из углеродистых сталей сложной формы, например пуансонов, накатных роликов и др. на твердость более 61HRCэ. Сущность изобретения: предложен способ закалки инструментов из углеродистых сталей, включающий нагрев до 780-820oC, выдержку и охлаждение. При этом охлаждение до 400-200oC проводят в 5-15%-ном водном растворе поваренной соли при 15-30oC, а продолжение охлаждения в мартенситном интервале температур производят в 5-15%-ном водном растворе поваренной соли при 90-100oC с дальнейшим охлаждением на воздухе. 1 табл.

Способ закалки инструментов из углеродистых сталей, включающий нагрев до 780 820oС, выдержку и охлаждение, отличающийся тем, что охлаждение до 200 400oС проводят в 5 15%-ном водном растворе поваренной соли при 15 30oС, а продолжение охлаждения в мартенситном интервале температур производят в 5 15%-ном водном растворе поваренной соли при 90 100oС с дальнейшим охлаждением на воздухе.

| Ю.А.Геллер | |||

| Инструментальные стали.- М.: Металлургия, 1983, с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

1998-01-20—Публикация

1995-11-09—Подача