Изобретение относится к области металлургии и может быть использовано при термической обработке деталей из стали ХВГ, от которых требуется высокая точность размеров и высокие механические свойства, особенно для пресс-форм с твердостью НRСэ 49÷53, используемых в точном приборостроении.

Известен способ закалки деталей из стали ХВГ, заключающийся в нагреве до температуры 820-850oС, выдержке и охлаждении в масле с температурой 20-50oС, промывке в горячем растворе Na2CO3 в воде. После чего производят отпуск на заданную твердость НRСэ 49-53 [1]. При этом способе закалки основные структурные превращения аустенита в мартенсит происходят при пониженных температурах. Вследствие снижения температуры уменьшается объем стали, а превращение аустенита в мартенсит увеличивает объем стали. Кроме того, охлаждение до низких температур 20-50oС вызывает снижение пластичности стали. Эти причины увеличивают деформацию и изменяют объем стали, что приводит иногда к трещинам непосредственно при закалке или с течением времени при эксплуатации.

Наиболее близким к предлагаемому является способ изотермической закалки деталей сложной формы из стали ХВГ, который заключается в нагреве до 830-850oС, выдержке и охлаждении до 160-180oС, выдержке с последующим охлаждением до цеховой температуры. После чего детали промывают от масла в 3-5% растворе, Na2CO3 в воде при 80-100oС и производят отпуск на заданную твердость [2].

При термической обработке по этому способу образуется меньшая разность температур за счет охлаждения до повышенной температуры (160-180oС) и образуется ~ 15-30% мартенситета. Это также не вызывает больших внутренних напряжений. Но последующее охлаждение до цеховой температуры уменьшает объем стали и вызывает превращение остаточного аустенита в мартенсит, что вызывает значительные внутренние напряжения, которые приводят к недопустимой деформации тонкостенных деталей сложной конфигурации. Поэтому детали сложной конфигурации не рекомендуется подвергать такому режиму термической обработки.

Технический результат, достигаемый при использовании предлагаемого способа, заключается в снижении деформации, повышении ударной вязкости и уменьшении ее анизотропии при заданной твердости по сравнению с известными способами термической обработки.

Для получения указанного технического результата в предлагаемом способе термической обработки деталей из стали ХВГ, включающем нагрев под закалку до 830-850oC, охлаждение в масле и отпуск, охлаждение деталей производят сначала в масле с температурой 90-110oС, а затем в 3-5% водном растворе Na2CO3 с температурой 90-100oС, выдерживают 1-60 минут и осуществляют нагрев для отпуска при 470-500oC.

Выдержку в 3-5% растворе Na2CO3 в воде совмещают с промывкой деталей от масла.

Отличительные признаки предлагаемого способа заключаются в том, что при выдержке в интервале температур 90-100oC в течение 1-60 минут во время охлаждения при закалке образуется около 50% мартенсита. При последующем нагреве до 470-500oС происходит отпуск образованного мартенсита и превращение его в троостит. В это же время из остаточного аустенита выделяются легирующие элементы и происходит его превращение в троостит.

Троостит имеет меньший удельный объем, чем мартенсит.

Поэтому предлагаемый способ термической обработки изменяет объем стали ХВГ меньше, чем известные способы, что не вызывает значительного повышения внутренних напряжений, а это способствует повышению ударной вязкости, особенно в направлении поперек проката.

Пример практического применения

Изготавливали пальчиковые образцы для определения величины изменения размеров и ударной вязкости. Образцы имели размеры 10х10х55 с радиусом закругления R5 мм у одного конца.

Изменение внутренних напряжений и упругую деформацию определяли с помощью колец переменного сечения.

Кольца переменного сечения имели размеры: наружный диаметр 16 мм, внутренний диаметр 8 мм, эксцентриситет 3,5 мм, ширину 8 мм. Кольца размечали отпечатками от алмаза прибора Викерс нагрузкой 30 кгс.

Разметку производили широкой части кольца относительно оси симметрии на расстоянии 3 мм. Каждое кольцо размечали двумя отпечатками. Отпечатки разделяли осью симметрии. Отпечатки ставили после отпуска и шлифования плоской поверхности колец.

Все образцы после термической обработки шлифовали и подвергали испытаниям.

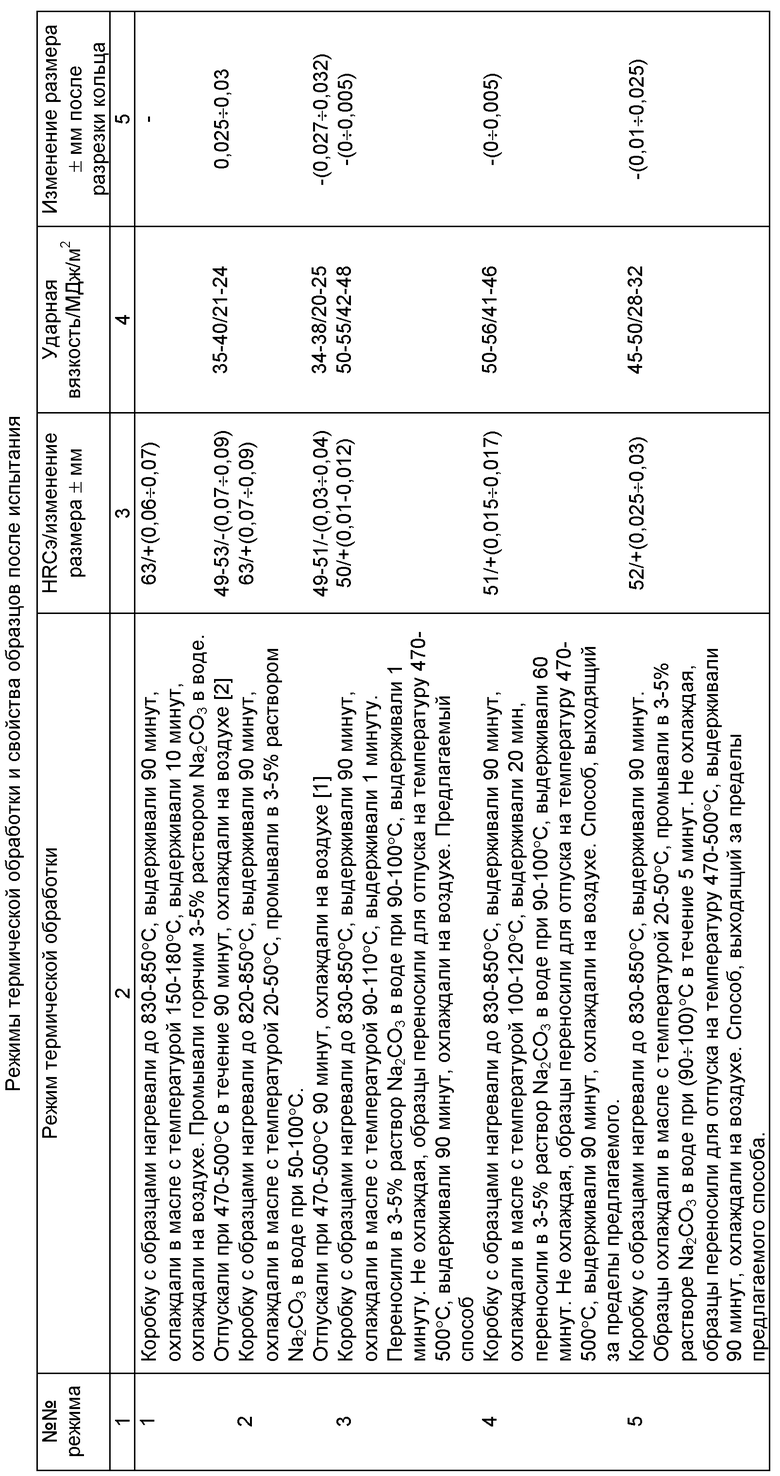

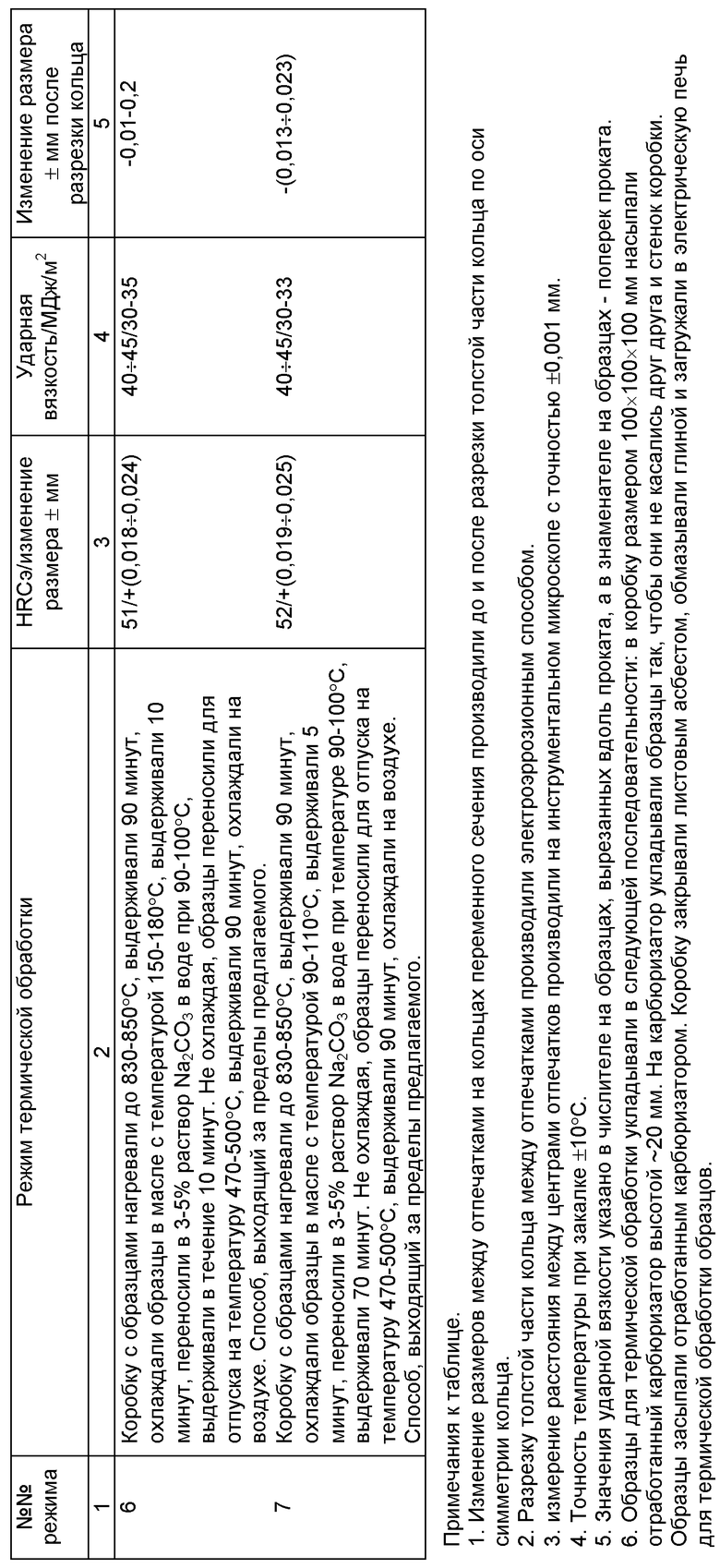

Результаты испытаний приведены в таблице.

Из результатов таблицы следует, что наиболее оптимальные свойства обеспечивает предлагаемый режим термической обработки.

Технический результат от предлагаемого способа обеспечивается за счет уменьшения деформации (в 2 раза меньшей, чем при способах [1] и [2]). Это позволяет сократить количество брака в 2 раза, а также за счет повышения надежности и долговечности деталей вследствие уменьшения анизотропии свойств на 28-32% по сравнению со способом [1] и способом [2].

Предлагаемый способ сокращает процесс термической обработки на 1-2 часа.

Источники информации

1. Каменичный И.С. Краткий справочник термиста. Машгиз. Москва, 1959 г., Киев, с. 143.

2. Геллер Ю.А. Инструментальные стали. М.: Металлургия, 1983 г., с. 261.

3. Попов А.А., Попова А.Е. Справочник термиста. Изотермические термокинетические диаграммы распада переохлажденного аустенита. Машгиз. М. 1961 г., Свердловск, с. 373.

Изобретение относится к области металлургии и может быть применено при термической обработке деталей, от которых требуется высокая точность размеров, высокие механические свойства, надежность и долговечность. Технический результат от изобретения - снижение деформации более чем в два раза, повышение ударной вязкости и уменьшение ее анизотропии по сравнению с известными способами термической обработки. Технический результат достигается тем, что во время закалки используют различную методику охлаждения в различных интервалах температур, особенно в интервале температур мартенситных превращений, и новую методику отпуска. При новой методике охлаждения и отпуска обеспечивается минимальная деформация и меньшая анизотропия ударной вязкости стали ХВГ, что повышает надежность и долговечность изделий, а также ускоряет процесс производства. Изобретение может быть использовано в точном приборостроении и машиностроении. 1 з.п. ф-лы, 1 табл.

| ГЕЛЛЕР Ю.А | |||

| Инструментальные стали | |||

| - М.: Металлургия, 1983, с.261 | |||

| КАМЕНИЧНЫЙ И.С | |||

| Практика термической обработки инструмента | |||

| - М., 1959, Киев, с.71-89, 108. |

Авторы

Даты

2002-06-27—Публикация

2000-06-29—Подача