Изобретение относится к металлургии (покрытие металлических покрытий) и может быть использовано в машиностроении (изготовление и ремонт машин) для получения (наплавки, напайки) тонких слоев на различные поверхности деталей, например, для повышения износостойкости, улучшения самозатачиваемости или компенсации износа деталей машин.

Известные способы решения таких задач - газотермическое напыление, электродуговая металлизация, плазменное, детонационное напыление и др. или нанесение покрытий испарением и конденсацией в вакууме (Порошковая металлургия и напыление покрытия,: Учеб. для вузов /В.Н.Анциферов, Г.В.Бобров, Л. К.Дружилин и др.. -М.: Металлургия, 1987. - 792 с.) обладают достаточной технологической сложностью (специальное оборудование и технология) и не всегда обеспечивают равномерность толщины полученного слоя (особенно на деталях сложной конфигурации).

Известен способ нанесения (патент N 1790471, кл. B 22 D 19/08), включающий размещение детали в оснастке, заполнение зазоров между деталью и оснасткой износостойким материалом (фиксация связывающим веществом, например, парафин и рэлит, с последующим охлаждением), нагрев в печи с образованием наплавленного износостойкого слоя и последующая кристаллизация. Его недостатком является сложность процесса и невозможность получения тонкого слоя.

Известен способ получения покрытия (патент N 2009271, кл. C 23 C 1/52, C 23 C 10/30) в котором смесь порошков в виде водных суспензий, паст, красок, приготавливаемых с использованием стекла, наносят на поверхность стальных изделий путем окраски, обмазки, окунания и др. способами с последующим нагревом на воздухе или в др. среде. Его недостатком является необходимость приготовления суспензии, образование натеков и плохое удержание на криволинейных плоскостях.

Известные способы нанесения слоя порошка различными дозаторами, приготовление паст и полуфабрикатов с последующим оплавлением не обеспечивают равномерной толщины получаемого слоя. Кроме того при способе насыпного дозирования необходимо горизонтальное или близкое к нему положение направляемой поверхности. Имеют место также другие серьезные недостатки, например, потери из-за просыпания части композиции, сдувание части порошка струей газа или магнитным полем при ТВЧ.

Цель изобретения - обеспечить высокую равномерность толщины нанесенного слоя на поверхностях деталей и прочное его удержание до момента оплавления, для чего нанесение композиции выполняется путем предварительного покрытия наплавляемых поверхностей детали слоем жидкого вещества, которое удерживает силами адгезии слой порошка определенной толщины.

Суть изобретения состоит в том, что для удержания порошковой композиции и образования при последующем расплавлении тонкого слоя с высокой стабильностью толщины поверхность детали предварительно смазывают жидкостью, которая за счет адгезии удерживает порошковую композицию. Состав жидкости и ее физико-химические свойства позволяют регулировать толщину удерживаемого порошка.

При последующем погружении в порошковую композицию на смоченной жидкостью поверхности детали остается слой порошка определенной толщины. Затем деталь нагревают известными способами (например в индукторе ТВЧ) и происходит наплавка тонкого слоя порошковой композиции.

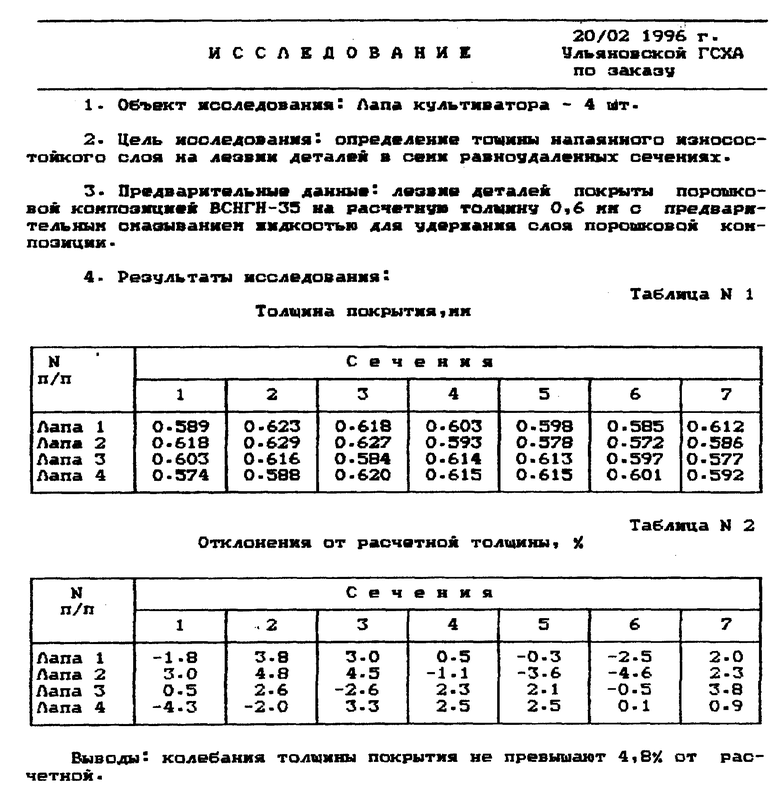

Пример. Для нанесения износостойкого покрытия на лезвие культиваторной лапы, с целью повышения износостойкости и обеспечения самозатачиваемости, поверхность лезвия покрывают слоем жидкости (состав жидкости является самостоятельным вопросом), затем лапа погружается в порошковую композицию, например ВСНГН-35, (таким образом на режущем лезвии лапы удерживается определенный слой порошковой композиции). После этого лапа помещается в индуктор высокочастотного нагревателя, где происходит расплавление композиции и ее напайка на рабочую поверхность культиваторной лапы.

Полученный слой имеет строго определенную толщину независимо от месторасположения на поверхности детали. Колебания толщины измерялись на микрошлифах с помощью инструментального микроскопа МИМ-7 в различных сечениях и не превышают в среднем 3-5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2001 |

|

RU2184639C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2193606C2 |

| КУЛЬТИВАТОРНАЯ ЛАПА | 2001 |

|

RU2216138C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2364662C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2003 |

|

RU2247173C2 |

| Способ упрочнения лапы культиваторной | 2018 |

|

RU2684127C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ С ПОСЛЕДУЮЩЕЙ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2011 |

|

RU2473715C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2197557C2 |

| ПАЯЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2223165C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2002 |

|

RU2231430C2 |

Изобретение предназначено для получения тонких слоев стабильной толщины. Способ включает нанесение порошковой композиции путем предварительного покрытия наплавляемых поверхностей детали слоем жидкого вещества, которое удерживает силами адгезии слой порошка определенной толщины, нанесенный на слой жидкого вещества, и последующее оплавление. 2 табл.

Способ нанесения тонких слоев порошковыми композициями, включающий нанесение композиции и последующее оплавление, отличающийся тем, что нанесение композиции выполняется путем предварительного покрытия наплавляемых поверхностей детали слоем жидкого вещества, которое удерживает силами адгезии слой порошка определенной толщины.

| RU, патент РФ N 2009271, C 23 C 10/52, 1993. |

Даты

1998-08-10—Публикация

1996-05-14—Подача