Изобретение относится к измерительной технике и может быть использовано для активного контроля деталей с кольцевыми и прерывистыми поверхностями при плоском шлифовании на станках с круглыми и прямоугольными столами.

Известно приспособление для контроля линейного размера детали в процессе плоского шлифования [1]

Его недостатком является то, что в данном приспособлении реечная передача, выполняющая роль арретира, с помощью которого осуществляется подвод и отвод данного приспособления к обрабатываемым деталям в процессе эксплуатации, забивается шламом, в результате чего устройство систематически выходит из строя.

Наиболее близким к изобретению является электроконтактное устройство мод. БВ-100005 для активного контроля на плоскошлифовальных станках [2]

Недостатком прототипа является то, что арретир, выполненный в виде эксцентрикового механизма имеет несколько подвижных соединений и находится в зоне обрабатываемых деталей. Все подвижные соединения также забиваются шламом, из-за чего устройство систематически выходит из строя.

Технической задачей изобретения является повышение работоспособности конструкции прибора.

Технический результат достигается созданием новой конструкции прибора для активного контроля размеров деталей с кольцевыми и прерывистыми поверхностями при плоском шлифовании.

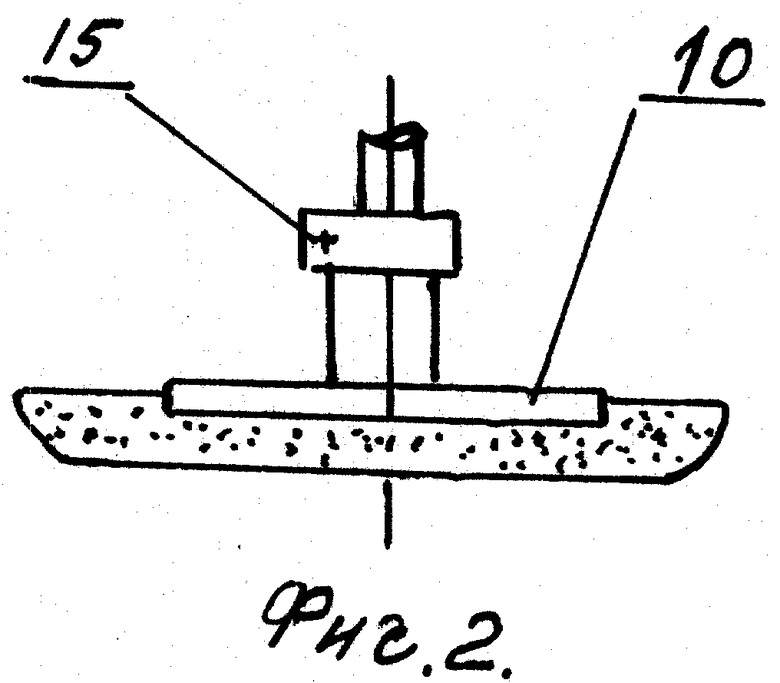

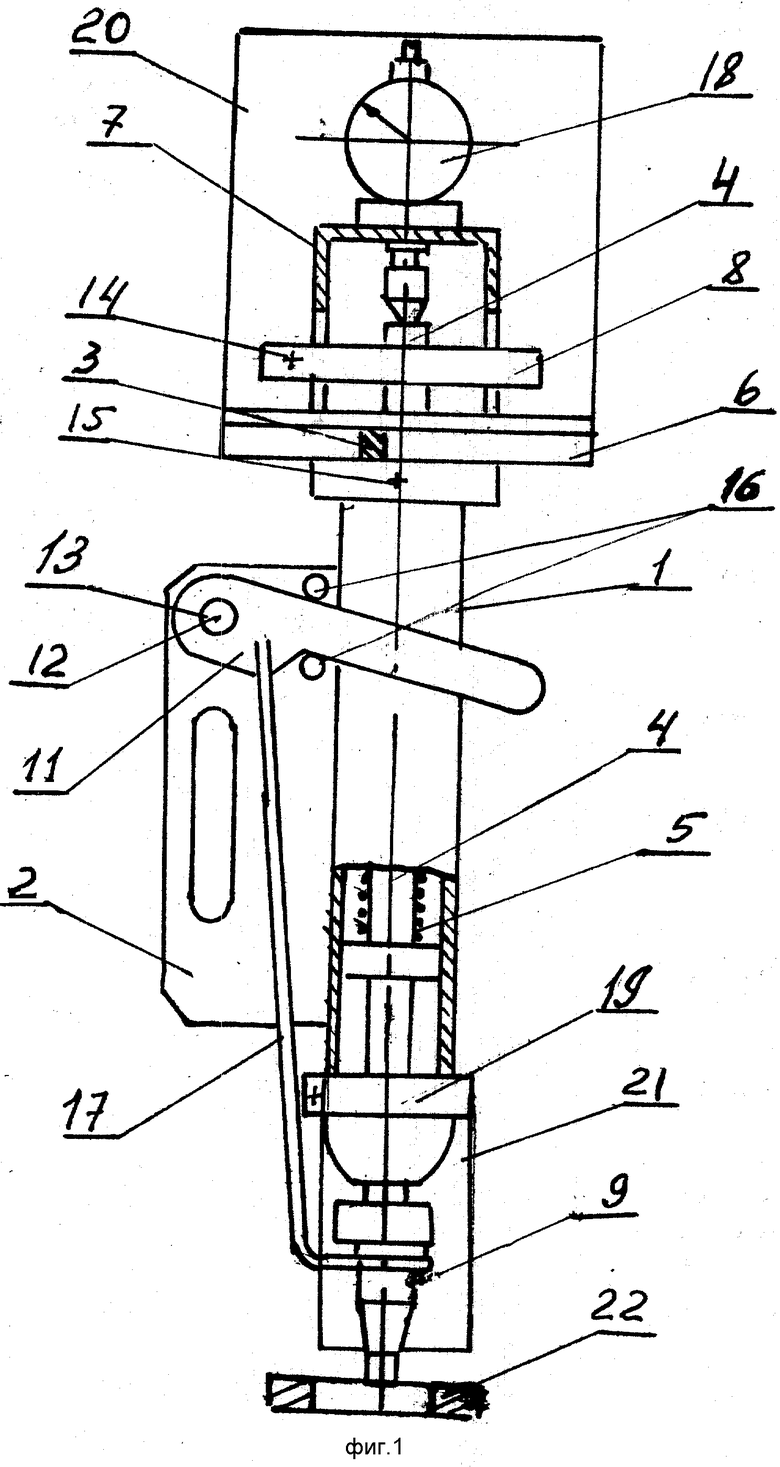

Изобретение поясняется чертежами, где на фиг. 1, 2 изображен предлагаемый прибор, содержащий корпус в виде трубы 1, пластину 2, подшипники скольжения 3, шток 4, две цилиндрические пружины 5, 13, поворотный кронштейн 6, фланцевую втулку 7, хомутообразную пластинку 8, измерительные наконечники 9, 10, ручку 11, болты 12, 14, 15, два штифта 16, тягу 17, индикатор 18, хомут 19, два кожуха 20, 21, обрабатываемую деталь 22.

Прибор конструктивно выполнен следующим образом.

К трубе 1 приварена пластина 2, в результате чего получился корпус прибора. При помощи резьбы в трубу установлены два подшипника скольжения 3, в подшипниках установлен шток 4, подпружиненный пружиной 5. На верхнем конце трубы установлен фланцевой кронштейн 6. На этом кронштейне с помощью винтов закреплена фланцевая втулка 7, снизу имеющая два паза, расположенных друг против друга. На нижнем конце трубы установлен хомут 19, на котором с помощью винтов закреплен кожух 21. На верхнем конце штока жестко закреплена хомутообразная пластина 8, которая своими концами установлена в пазы фланцевой втулки и является арретиром, ограничивающим поворот штока вокруг своей оси. На нижнем конце штока 4 устанавливаются измерительные наконечники 9, 10, в зависимости от поверхностей обрабатываемых деталей. При обработке деталей с кольцевыми поверхностями устанавливается измерительный наконечник 9, а при обработке деталей с прерывистыми поверхностями устанавливается измерительный наконечник 10, который с помощью хомута 19 жестко крепится на нижнем конце штока 4 в заданном положении. Ручка 11 второго арретира предназначена для отвода и подвода измерительного наконечника к обрабатываемым деталям и закреплена с помощью болта 12 и цилиндрической пружины 13. На пластине 2 с помощью резьбы жестко закреплены два штифта 16, предназначенных для фиксирования ручки в верхнем и нижнем положениях. На пластине 2 имеется паз для предварительной установки и крепления прибора на станке. Тяга 17 закреплена одним концом на ручке, вторым вторым концом на измерительном наконечнике 9, 10. На фланцевом поворотном кронштейне 6 с помощью винтов закреплен кожух 20 со встроенным стеклом для наблюдения за перемещением стрелки индикатора 18 в процессе шлифования. Поворотный кронштейн 6 в заданном положении жестко крепится на трубе стопорным болтом 18.

Прибор работает следующим образом.

Прибор устанавливается на кронштейн стойки плоскошлифовального станка относительно обрабатываемых деталей так, чтобы измерительный наконечник 9, 10 находился в контакте с обрабатываемой деталью 22 на всем протяжении снимаемого припуска.

Перед началом работы прибор настраивается по эталону (годной детали). При этом стрелка индикатора 18 должна находиться на нулевой отметке шкалы, а ручка 11 должна находиться на нижнем штифте 16. Столу станка задается вращательное движение, при этом стрелка индикатора должна стабильно стоять на нулевой отметке шкалы.

При установке деталей на станок ручка 11 переводится в верхнее положение, т.е. на верхний штифт 16, увлекая за собой тягу 17 и измерительный наконечник 9, 10. После установки детали на станок и крепления ее на столе, ручка 11 переводится из верхнего положения в нижнее и фиксируется на нижнем штифте 16 пружиной 13. При этом измерительный наконечник устанавливается на обрабатываемую поверхность детали 22, после чего задается вращательное движение столу станка и подводится шлифовальный круг. В процессе обработки по мере снимаемого припуска шток 4 под действием пружины 5 будет опускаться вниз. Верхний конец штока 4 взаимодействует со штоком индикатора 18.

При достижении заданного размера обрабатываемой детали стрелка индикатора 18 приблизится к нулевой отметке шкалы (настройке), что будет соответствовать окончанию цикла обработки, после чего отводится шлифовальный круг от обрабатываемой детали на необходимое расстояние, отводится стол станка в исходное положение и останавливается его вращательное движение. Затем с помощью ручки 11 арретира отводится от обработанной детали шток с измерительным наконечником 9 или 10, снимается со станка обработанная деталь и производится измерение ее с целью проверки настройки. Если деталь 22 в пределах допуска на обработку, то вместо снятой детали 22 устанавливается следующая деталь, и процесс шлифования повторяется.

Для обработки деталей с прерывистыми поверхностями появляются пустоты, чтобы измерительный наконечник с точечным контактом не проваливался в эти пустоты. На шток устанавливается измерительный наконечник 10 в виде "лыжи", которая должна перекрыть пустоты в деталях или между ними. Чтобы измерительный наконечник 10 не мог повернуться на нижнем конце штока относительно первоначального положения, он жестко закрепляется с помощью хомута. На верхнем конце штока 4 жестко закрепляется хомутообразная пластина 14, которая вместе со штоком 4 перемещается возвратно-поступательно в пазах фланцевой втулки 7. Применение прибора в производстве позволяет повысить коэффициент загрузки оборудования, производительность труда за счет ликвидации простоев станков, которые были необходимы для промежуточных измерений обрабатываемых деталей жесткими скобами. Можно также ликвидировать брак, так как ведется наблюдение в процессе обработки за величиной снимаемого припуска по перемещению стрелки индикатора 18. Прибор прост в изготовлении, эксплуатации, обладает высокой работоспособностью, удобен в работе, так как арретирующее устройство для отвода измерительного наконечника от обрабатываемых деталей поднято высоко вверх, в результате чего обеспечиваются безопасные условия работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ | 1992 |

|

RU2082148C1 |

| УСТАНОВКА ДЛЯ ПРОВЕРКИ УСТРОЙСТВ ДАВЛЕНИЕ - ПУТЬ | 1995 |

|

RU2108216C1 |

| Измерительная головка для контроля деталей | 1974 |

|

SU568537A1 |

| Центроискатель | 1986 |

|

SU1379016A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ОТВЕРСТИЙ БУКС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2003 |

|

RU2247315C1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ ДЕТАЛЕЙ НА РЕЗЬБОШЛИФОВАЛЬНОМ СТАНКЕ | 2008 |

|

RU2397061C2 |

| Устройство для активного контроля диаметра отверстия с прерывистой поверхностью в процессе внутреннего шлифования | 1961 |

|

SU147478A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Устройство для контроля прогиба заготовок при правке | 1985 |

|

SU1291233A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

Использование: в измерительной технике для активного контроля деталей с кольцевыми и прерывистыми поверхностями при плоском шлифовании на станках с круглыми и прямоугольными столами. сущность изобретения: прибор содержит корпус в виде трубы 1, пластину 2, подшипники скольжения 3, шток 4, две цилиндрические пружины 5, 13, поворотный кронштейн 6, фланцевую втулку 7, хомутообразную пластинку 8, измерительные наконечники 9, 10, ручку 11, болты 12, 14 15, два штифта 16, тягу 17, индикатор 18, хомут 19, два кожуха 20, 21, обрабатываемую деталь 22. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Левинсон Е.И | |||

| Контрольные приспособления в машиностроении | |||

| - М., 1960, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тищенко О.Ф., Каличенко Б.В | |||

| Методы поверки и наладки автоматических средств контроля размеров | |||

| - М., 1967, с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

Авторы

Даты

1998-01-20—Публикация

1993-08-24—Подача