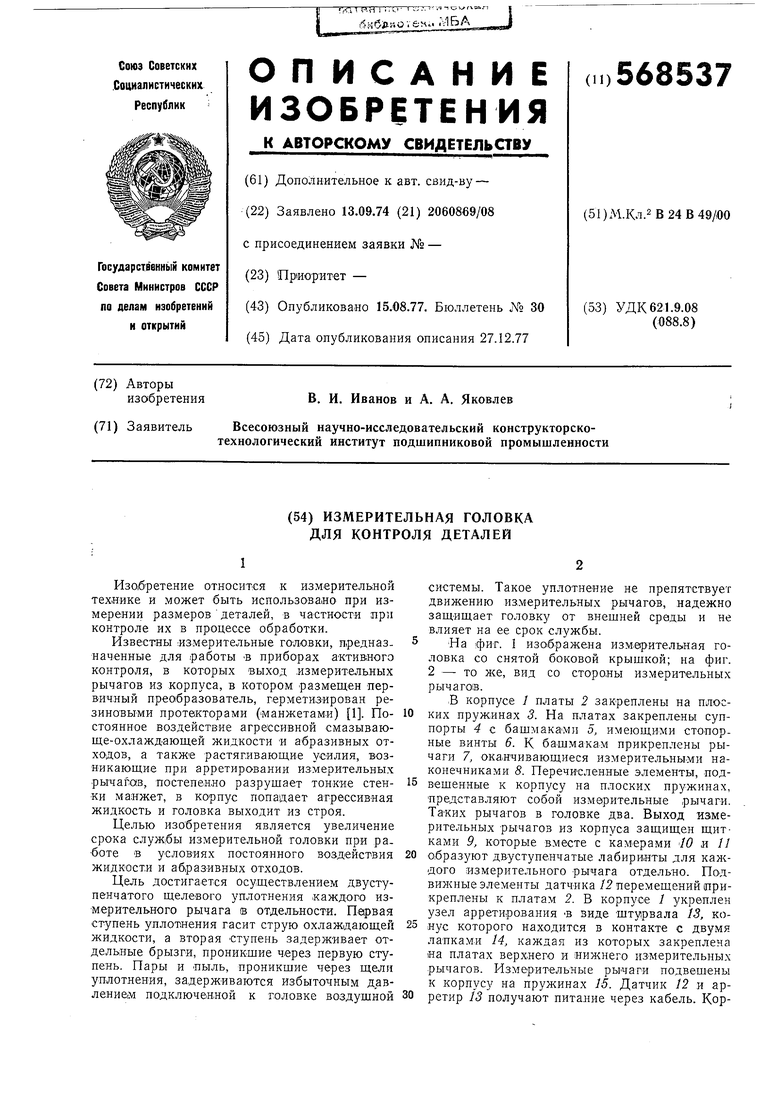

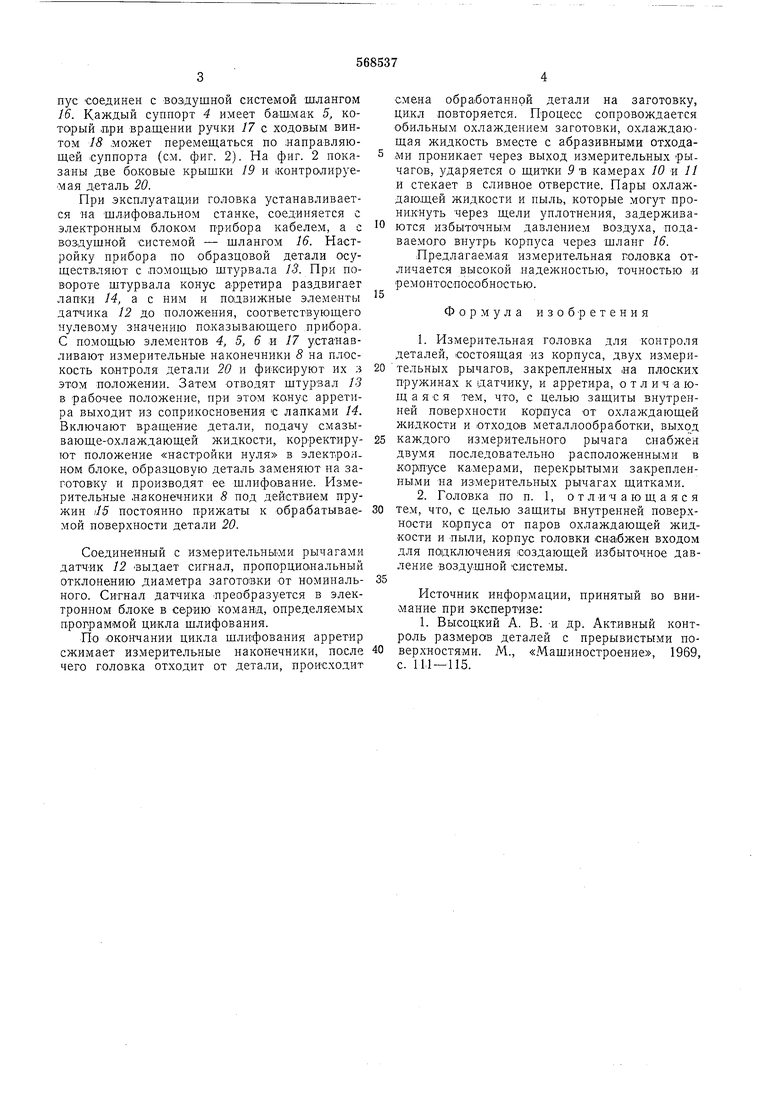

ИзО|бретение относится к измерительной технике и может быть использовало при измерении размеров деталей, в частнос ги при контроле их в процессе обработки. Известны измерительные головки, предназначенные для работы В приборах активного контроля, в которых выход .измерительных рычагов из корпуса, в котором размещен первичный преобразователь, герметизирован резиновыми протекторами (манжетами) 1. Постоянное воздействие агрессивной смазывающе-охлаждающей жидкости и абразивных отходов, а также растягивающие усилия, возникающие при арретировании измерительных рычагов, постепенно разрушает тонкие стенки манжет, в корпус попадает агрессивная жидкость и головка выходит из строя. Целью изобретения является увеличение срока служ|бы измерительной головки при ра. боте в условиях постоянного воздействия жидкости и абразивных отходов. Цель достигается осуществлением двуступенчатого щелевого уплотнения каждого измерительного рычага IB отдельности. Царвая ступень уплотнения гасит струю охлаждающей жидкости, а вторая ступень задерживает отдельные брызги, проникшие через первую ступень. Пары и ПЫЛЬ, проникшие через щели уплотнения, задерживаются избыточным давлением подключенной к головке воздущной системы. Такое уплотнение не препятствует движению измерительных рычагов, надежно защищает головку от внещней среды и не влияет на ее срок службы. На фиг. 1 изображена измарительная головка со снятой боковой крышкой; на фиг. 2 - то же, вид со стороны измерительных рычаго в. В корпусе 1 платы 2 закреплены на плоских пружинах 3. На платах закреплены суппорты 4 с башмака-ми 5, имеющими стопорные винты 6. К башмакам прикреплены рычаги 7, оканчивающиеся измерительными наконечниками 8. Перечисленные элементы, подвешенные к корпусу на плоских пружинах, представляют собой измерительные рычаги. Таких рычагов в головке два. Выход измерительных рычагов из корпуса защищен щитками 9, которые вместе с кам-ерами -10 и /У образуют двуступенчатые лабиринты для каждого измерительного рычага отдельно. Подвижные элементы датчика /2 перемещений прикреплены к платам 2. В корпусе / укреплен узел арретирования В виде штурвала 13, конус которого находится в контакте с двумя лапками 14, каждая из которых закреплена на платах верхнего и нижнего измерительных рычагов. Измерительные рычаги подвешены к корпусу на пружинах 15. Датчик 12 и арретир 13 получают питание через кабель. Корпус соединен с воздушной системой шлангом 16. Каждый суппорт 4 имеет башмак 5, который при вращении ручки 17 с ходовым винтом 18 -может перемеш,аться по направляющей суппорта (см. фиг. 2). На фиг. 2 показаны две боковые крышки 19 и контрОЛИруемая деталь 20.

При эксплуатации головка устанавливается на шлифовальном станке, соединяется с электронным блоком прибора кабелем, а с воздушной системой - шлангом 16. Настройку прибора по образцовой детали осуществляют с помощью штурвала /. При повороте штурвала конус арретира раздвигает лапки 14, а с ним и подвижные элементы датчика 12 до положения, соответствующего нулевому значению показывающего прибора. С помощью элементов 4, 5, 6 и 17 устанавливают измерительные наконечники 8 на плоскость контроля детали 20 и фиксируют их з этом положении. Затем отводят штурвал 13 в рабочее положение, при этом конус арретира выходит из соприкосновения с лапками 14. Включают вращение детали, подачу смазывающе-охлаждающей жидкости, корректируют положение «настройки нуля в электронном блоке, образцовую деталь заменяют па заготовку и производят ее шлифование. Измерительные .наконечники 8 под действием пружин il5 постоянно прижаты к обрабатываемой поверхпости детали 20.

Соединенный с измерительными рычагами датчик 12 Выдает сигнал, пронорциолальный отклонению диаметра загото-.вки от номинального. Сигнал датчика преобразуется в электронном блоке в серию команд, определяемых программой цикла шлифования.

По окончании цикла шлифования арретир сжимает измерительные наконечники, после чего головка отходит от детали, происходит

смена обработанной детали на заготовку, цикл повторяется. Процесс сопровождается обильным охлаждением заготовки, охлаждающая жидкость вместе с абразивными отхода-ми проникает через выход измерительных рычагов, ударяется о щитки 9 ъ камерах 10 и 11 и стекает в сливное отверстие. Пары охлаждающей жидкости и пыль, которые могут проникнуть через щели уплотнения, задерживаются избыточным давлением воздуха, подаваемого внутрь корпуса шланг 16.

Предлагаем ая измерительная головка отличается высокой надежностью, точностью и ремонтоспособностью.

Формула изобретения

1.Измерительная головка для контроля деталей, состоящая из корпуса, двух измерительных рычагов, закрепленных на плоских пружинах к датчику, и арретира, о т л и ч а ющаяся тем, что, с целью защиты внутренней поверхности корпуса от охлаждающей жидкости и отходов металлообработки, выход

каждого измерительного рычага снабжен двумя последовательно расположенными в корпусе ка.мерами, перекрытыми закрепленными на измерительных рычагах щитками.

2.Головка по п. 1, отличающаяся тем, что, с целью защиты внутренней поверхности корпуса от паров охлаждающей жидкости и пыли, корпус головки снабжен входом для подключения :создающей избыточное давление воздушной системы.

Источник информации, принятый во внимание при экспертизе:

1. Высоцкий А. В. -и др. Активный контроль размеров деталей с прерывистыми поверхностями. М., «Машиностроение, 1969, с. 111 - 115.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения отверстийВ пРОцЕССЕ ХОНиНгОВАНия | 1979 |

|

SU806385A1 |

| Измерительная головка для активного контроля | 1980 |

|

SU892208A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛ$4 ЁЛОЧНЫХ ПАЗОВ | 1969 |

|

SU242409A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛЫ ТЯЖЕСТИО г '• ,-:;i'i;i3 •^••fу.;- •. :--11Сг::л -,V^;-;»' лу-и \ и, 11.)) .... - I -••••^ | 1965 |

|

SU173435A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ ДЛЯ МИНИАТЮРНЫХ ЦИЛИНДРИЧЕСКИХ НЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2700961C1 |

| Система позиционирования | 1983 |

|

SU1144847A1 |

| Система автоматического управления точностью токарной обработки торцовых поверхностей | 1987 |

|

SU1450969A1 |

| Арретирующее приспособление к магнитоэлектрическому измерительному прибору | 1934 |

|

SU42203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЮСНЫХ НАКОНЕЧНИКОВ МАГНИТНЫХ ГОЛОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031451C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1999 |

|

RU2155125C1 |

Авторы

Даты

1977-08-15—Публикация

1974-09-13—Подача