f° f ;« J .« л sfsx

/ у / / -1 /////./J

Т±Г

(Л

4

сл

J}llt.1

мерительных рычага, привод рычагов, узел управления приводом, широкопредельный измеритель перемещений. Измерительные рычаги снабжены дополнительными преобразователями перемещений, предназначенными для взаимодействия с деталью и при помощи суммирующего устройства связанными с широкопредельным измерителем перемещений. Ползун привода измерительных рычагов содержит упор, предназначенный для силового взаимодействия с деталью и регулирования ее упругих деформаций .совместно с деформациями органов станка, несущих деталь. Таким образом полаун привода, перемещая рычаги.

участвует в измерении размеров детали и посредством упора не позволяет ей и элементам станка, ее несущим, упруго деформироваться под действием силы резания. Между ползуном привода рычагов и упором, предназначенным для силового взаимодействия с деталью, может быть расположено дополнительное устройство регулирования деформаций, узел управления приводом этого устройства связан с узлом управления приводом рычагов. Это устройство регулирует быстро изменяющиеся деформации порождаемые высокочастотным колебанием силы резания. 1 з.п. ф-лы, 6 кп.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Устройство активного контроля размеров деталей | 1986 |

|

SU1404305A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Система активного контроля размеров | 1985 |

|

SU1268388A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Самоцентрирующий люнет | 1979 |

|

SU856738A1 |

| УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ | 1964 |

|

SU222492A1 |

| Станок для шлифования канавок винтового режущего инструмента | 1981 |

|

SU1058493A3 |

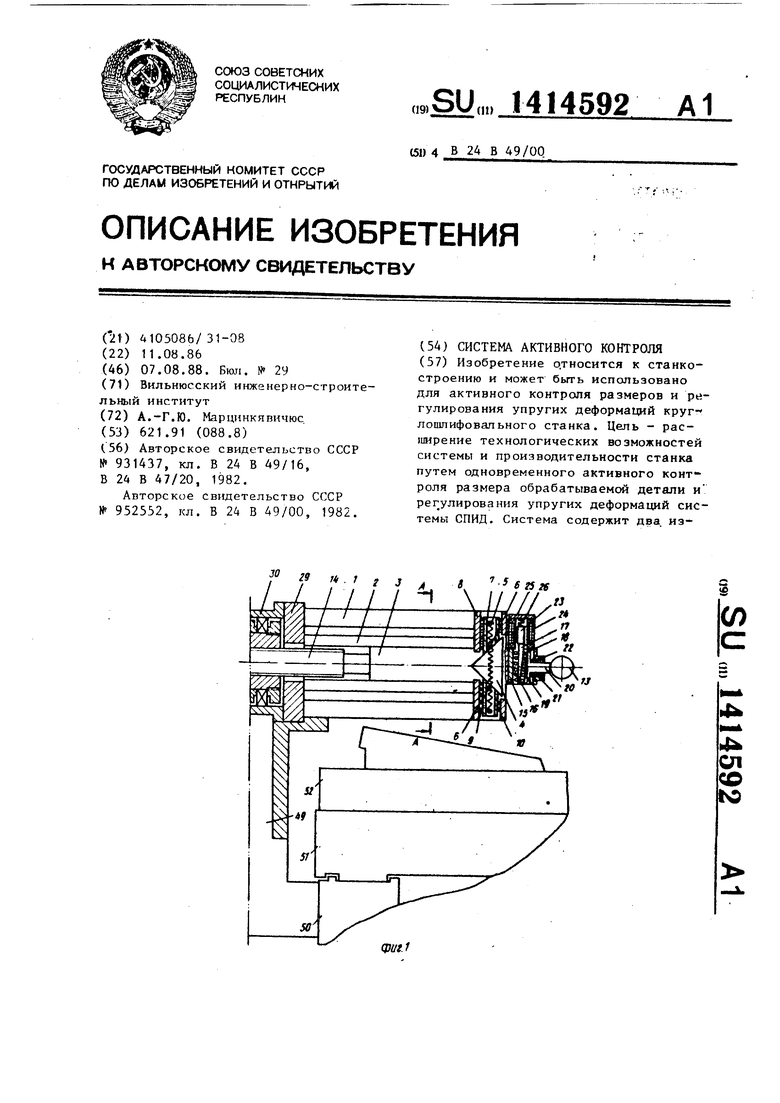

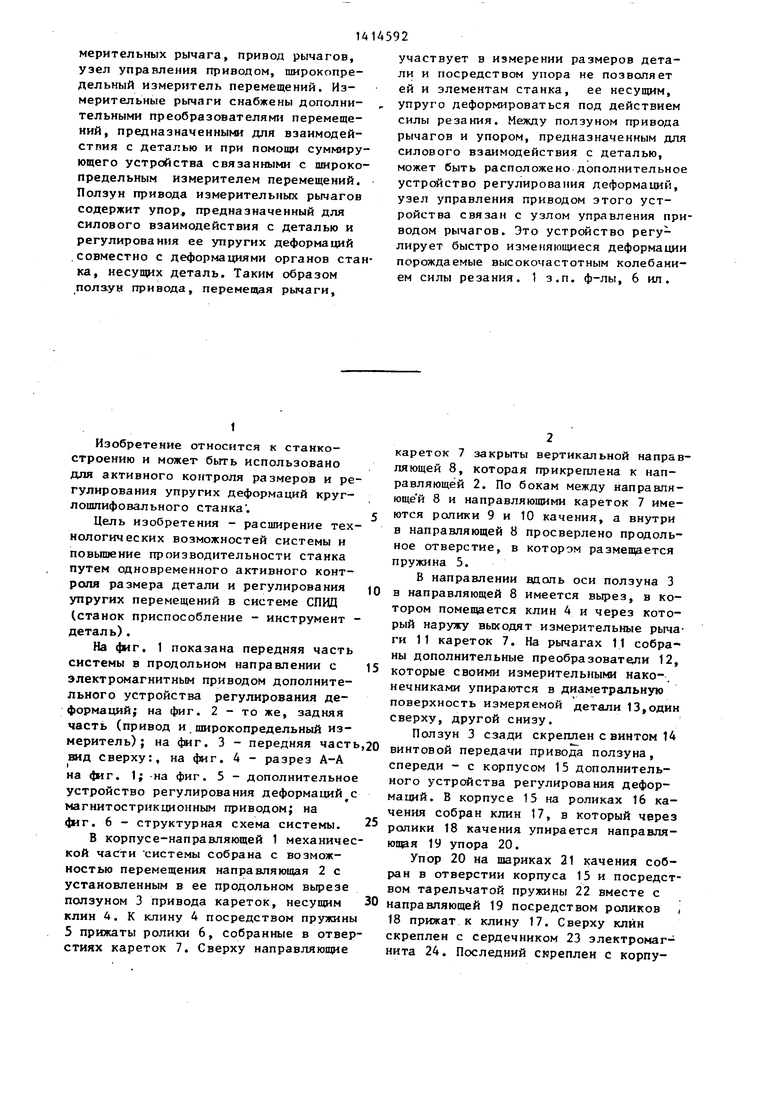

Изобретение относится к станкостроению и может быть использовано для активного контроля размеров и регулирования упругих деформаций круг- лошлифовапьного станка. Цель - расширение технологических возможностей системы и производительности станка путем одновременного активного роля размера обрабатываемой детали и рег улирования упругих деформаций системы СПИД. Система содержит два. из

1

Изобретение относится к станкостроению и может быть использовано для активного контроля размеров и регулирования упругих деформаций круг- лошлифовального станка .

Цель изобретения - расширение технологических возможностей системы и повышение производительности станка путем одновременного активного контроля размера детали и регулирования упругих перемещений в системе СПИЦ (станок приспособление - инструмент - деталь).

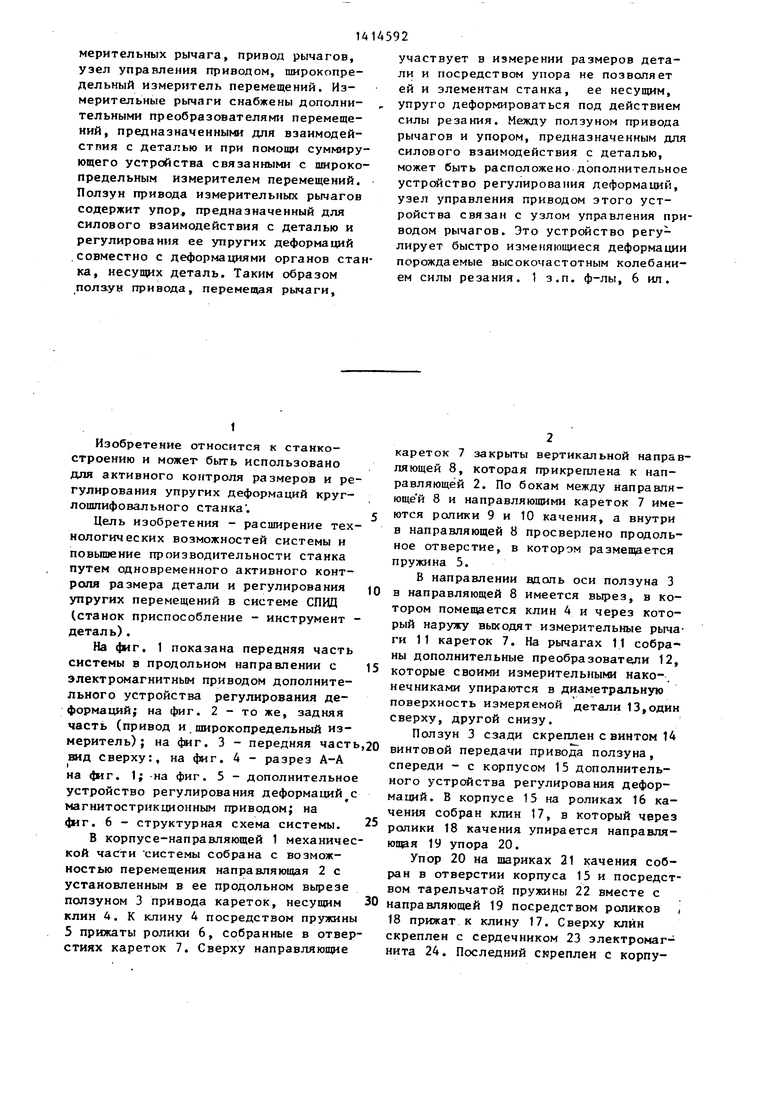

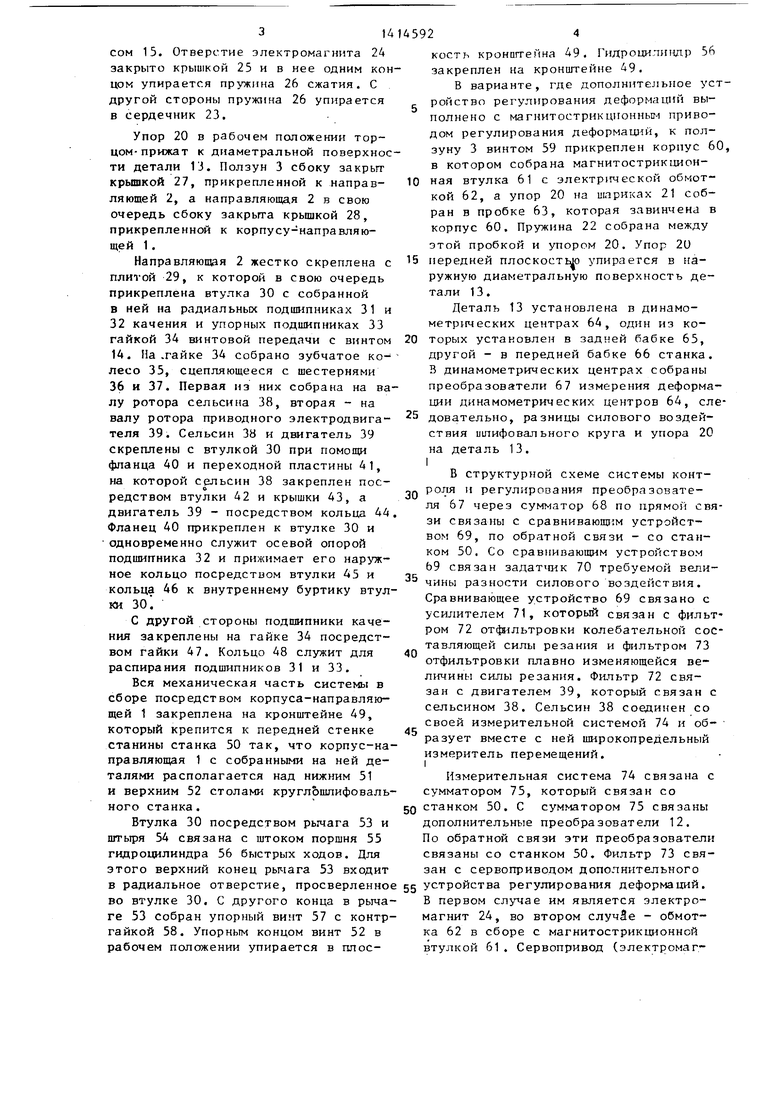

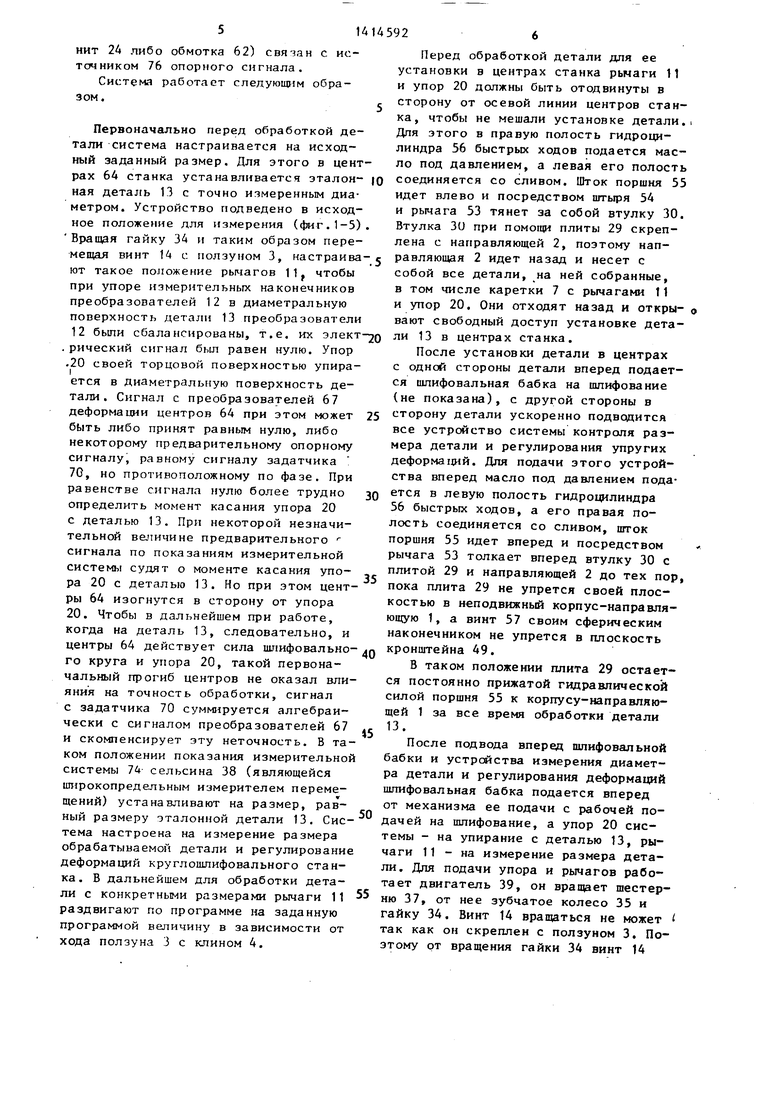

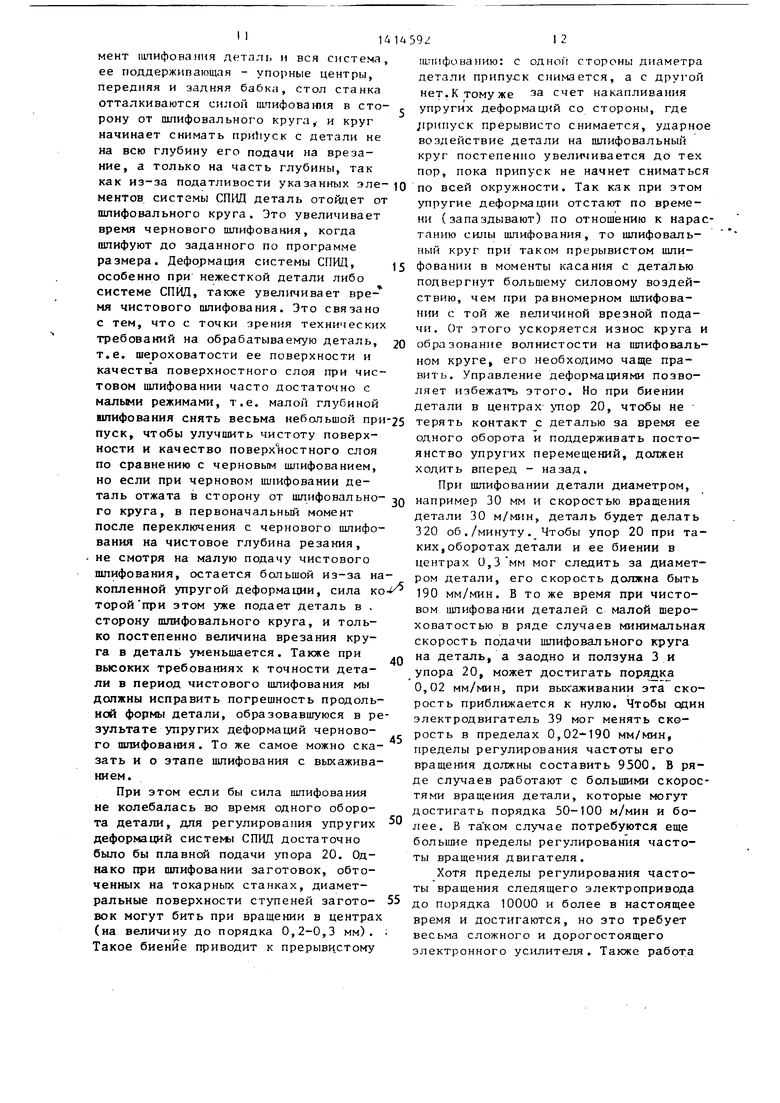

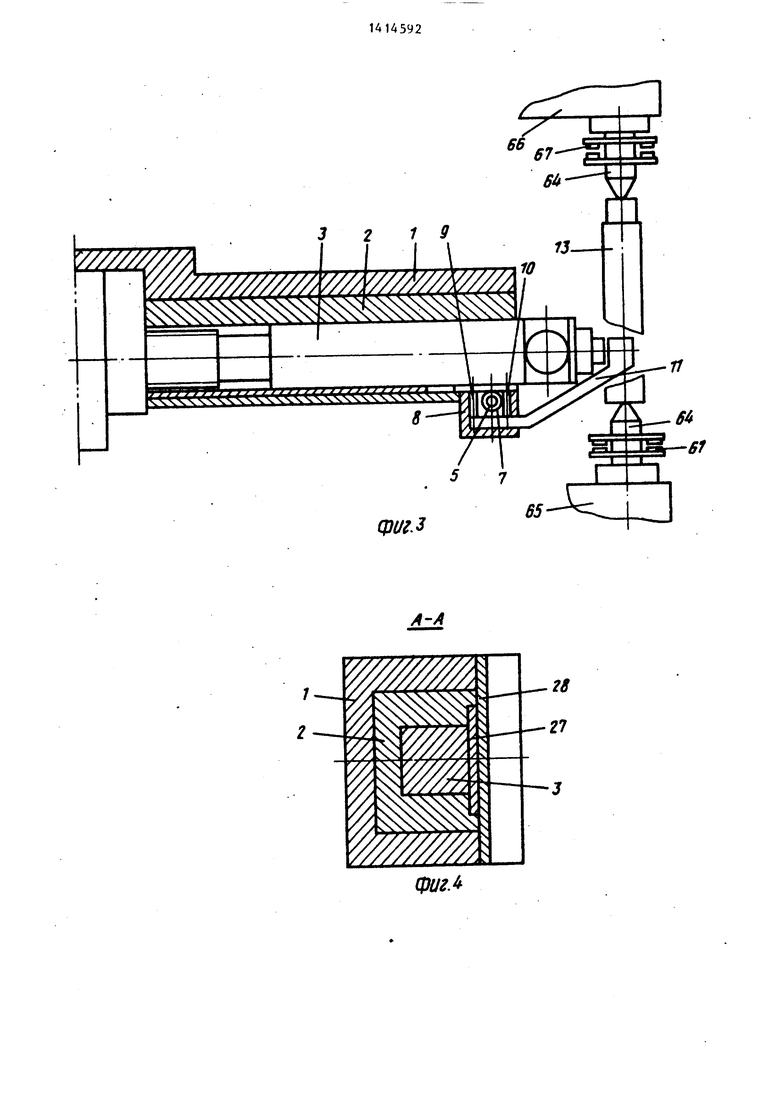

На фиг. 1 показана передняя часть системы в продольном направлении с электромагнитным приводом дополнительного устройства регулирования деформаций; на фиг. 2 - то же, задняя часть (привод и широкопредельный измеритель); на фиг, 3 - передняя часть

вид сверху:, на фиг. 4 - разрез А-А

I

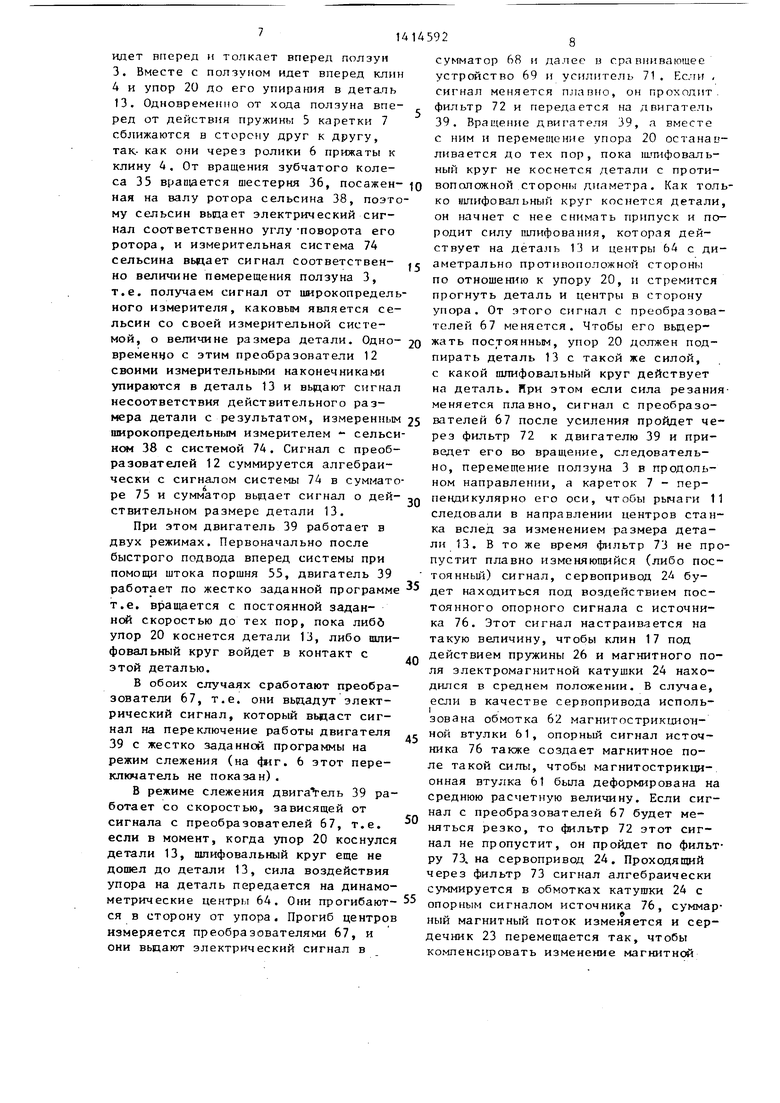

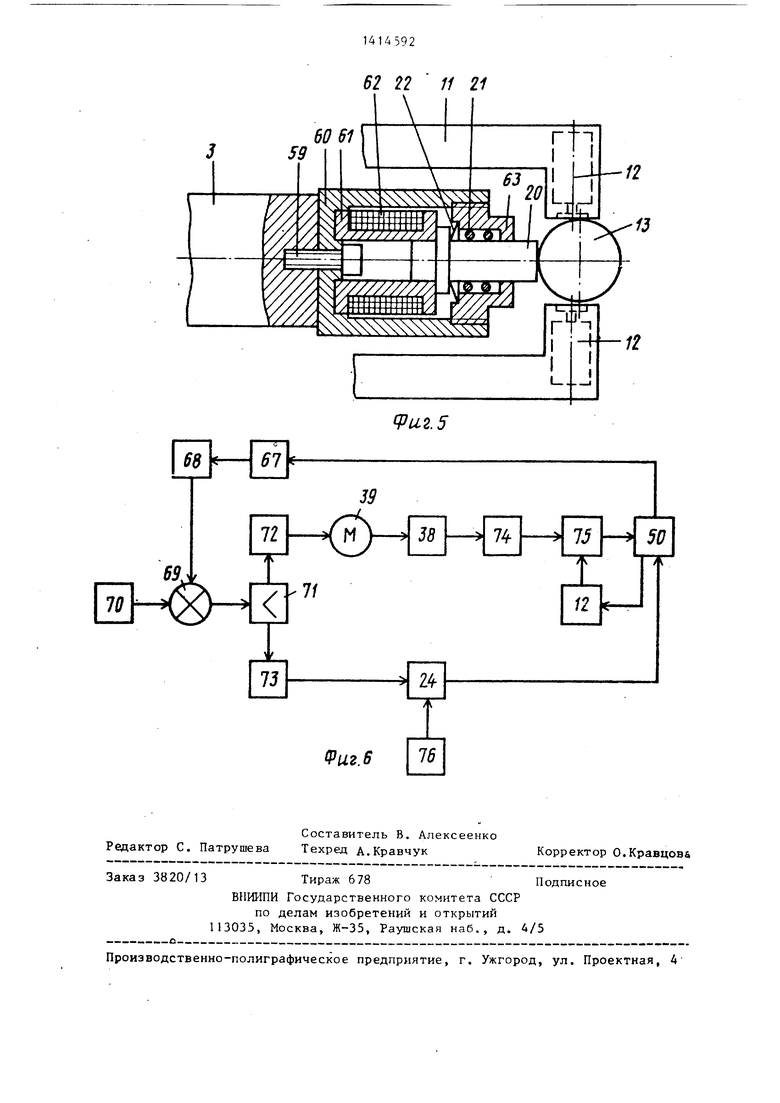

на 4иг. 1; на фиг. 5 - дополнительное устройство регулирования деформаций с магнитострикционным приводом; на 4иг. 6 - структурная схема системы.

В корпусе-направляющей 1 механической части системы собрана с возможностью перемещения направляющая 2 с установленным в ее продольном вырезе ползуном 3 привода кареток, несущим клин 4. К клину 4 посредством прузкины 5 прижаты ролики 6, собранные в отверстиях кареток 7. Сверху направляющие

кареток 7 закрыты вертикальной направляющей 8, которая прикреплена к направляющей 2. По бокам между направля- юще й 8 и направляющими кареток 7 имеются ролики 9 и 10 качения, а внутри в направляющей 8 просверлено продольное отверстие, в котором размещается пружина 5.

В направлении вдопь оси ползуна 3 в направляющей 8 имеется вырез, в котором помещается клин 4 и через который наружу выходят измерительные рьгча ги 11 кареток 7. На рычагах 11 собраны дополнительные преобразователи 12, которые своими измерительными нако-. нечниками упираются в диаметральную поверхность измеряемой детали 13,один сверху, другой снизу.

Ползун 3 сзади скреплен с винтом 14 винтовой передачи привода ползуна, спереди - с корпусом 15 дополнительного устройства регулирования деформаций. В корпусе 15 на роликах 16 качения собран клин 17, в который через ролики 18 качения упирается направляющая 19 упора 20.

Упор 20 на шариках 21 качения собран в отверстии корпуса 15 и посредством тарельчатой пружины 22 вместе с направляющей 19 посредством роликов 18 прижат к клину 17. Сверху клин скреплен с сердечником 23 электромагнита 24. Последний скреплен с корпу314145924

сом 15. Отверстие электромагнита 24кость кроноггейна 49. Гилроцилнидр 56

закрыто крышкой 25 и в нее одним кон- закреплен на кронштейне 49. цок упирается пружина 26 сжатия. С другой стороны пружина 26 упирается

В варианте, где дополнительное ус ройство регулирования деформаций выполнено с магнитострикционным приводом регулирования деформаций, к ползуну 3 винтом 59 прикреплен корпус 6 в котором собрана магнитострикционв сердечник 23.

Упор 20 в рабочем положении торцом- прижат к диаметральной поверхности детали 13. Ползун 3 сбоку закрыт крьшкой 27, прикрепленной к направляющей 2, а направляющая 2 в свою очередь сбоку закрьп-а крышкой 28, прикрепленной к корпусу-направляющей 1 .

Направляющая 2 жестко скреплена с плитой 29, к которой в свою очередь прикреплена втулка 30 с собранной в ней на радиальных подшипниках 31 и 32 качения и упорных подшипниках 33 гайкой 34 винтовой передачи с винтом 14. На .гайке 34 собрано зубчатое ко- лесо 35, сцепляющееся с шестернями 36 и 37. Первая из них собрана на валу ротора сельсина 38, вторая - на валу ротора приводного электродвигателя 39. Сельсин 38 и двигатель 39 скреплены с втулкой 30 при помощи фланца 40 и переходной пластины 41, на которой сельсин 38 закреплен посо

редством втулки 42 и крышки 43, а двигатель 39 - посредством кольца 44. Фланец 40 прикреплен к втулке 30 и одновременно служит осевой опорой подшип ника 32 и прижимает его наружное кольцо посредством втулки 45 и кольца 46 к внутреннему буртику втулки 30

С другой стороны подшипники качения закреплены на гайке 34 посредством гайки 47. Кольцо 48 служит для распирания подшипников 31 и 33.

Вся механическая часть системы в сборе посредством корпуса-направляющей 1 закреплена на кронштейне 49, который крепится к передней стенке станины станка 50 так, что корпус-направляющая 1 с собранными на ней деталями располагается над нижним 51 и верхним 52 столами кругл&шлифоваль- ного станка.

Втулка 30 посредством рычага 53 и щтьфя 54 связана с штоком поршня 55 гидроцилиндра 56 быстрых ходов. Для этого верхний конец рычага 53 входит

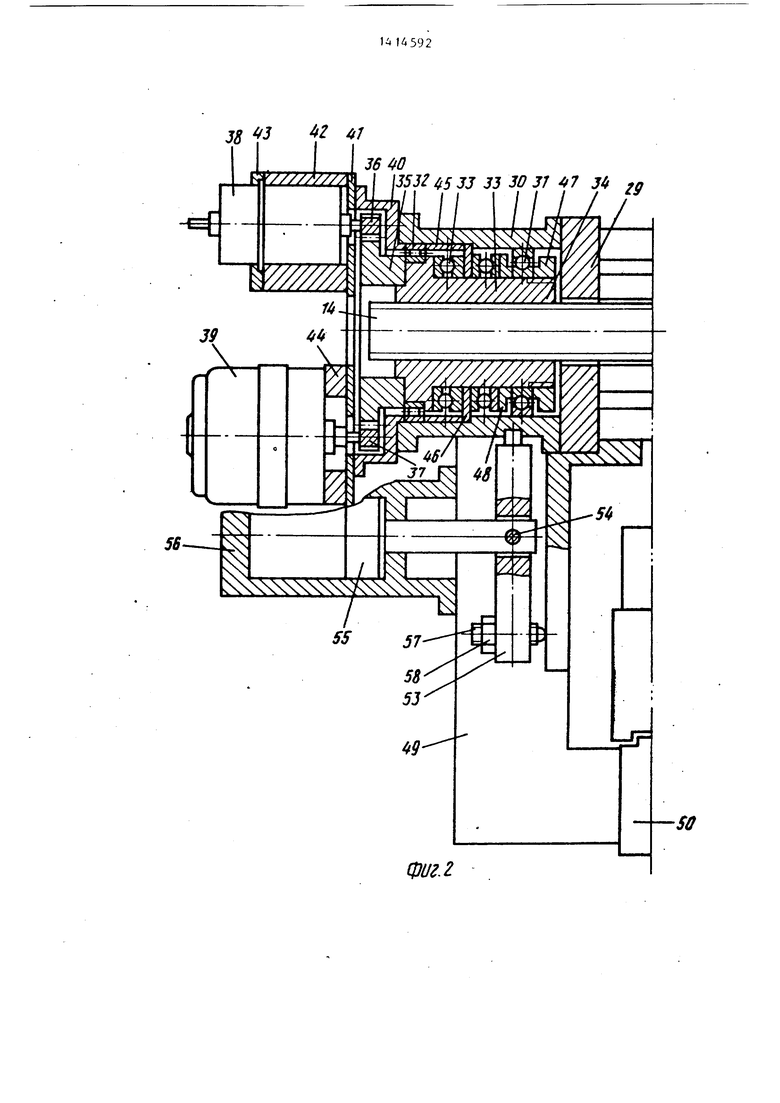

В варианте, где дополнительное ус ройство регулирования деформаций выполнено с магнитострикционным приводом регулирования деформаций, к ползуну 3 винтом 59 прикреплен корпус 6 в котором собрана магнитострикцион10 ная втулка 61 с электрической обмоткой 62, а упор 20 на шариках 21 собран в пробке 63, которая завинчена в корпус 60. Пружина 22 собрана между этой пробкой и упором 20. Упор 20

15 передней плоскостыо упирается в наружную диаметральную поверхность детали 13.

Деталь 13 установлена в динамо- метр1гческих центрах 64, один из ко20 торых установлен в задней бабке 65, другой - в передней бабке 66 станка. 3 динамометрических центрах собраны преобразователи 67 измерения деформа ции динамометрических центров 64, ел

25 довательно, разницы силового воздействия ишифовал ьного круга и упора 20

на деталь 13. I

В структурной схеме системы контроля и регулирования преобразователя 67 через сумматор 68 по прямой свя зи связаны с сравнивающим устройством 69, по обратной связи - со станком 50. Со сравнивающим устройством 69 связан задатчик 70 требуемой величины разности силового воздействия. Сравнивающее устройство 69 связано с усилителем 71, который связан с фильт ром 72 от1 ильтровки колебательной сос тавляющей силы резания и фильтром 73 отфильтровки плавно изменяющейся величины силы резания. Фильтр 72 связан с двигателем 39, который связан с сельсином 38. Сельсин 38 соединен со своей измерительной системой 74 и образует вместе с ней широкопредельный измеритель перемещений.

Измерительная система 74 связана с сумматором 75, который связан со 50 станком 50. С сумматором 75 связаны дополнительные преобразователи 12. По обратной связи эти преобразователи связаны со станком 50. Фильтр 73 свя30

35

40

45

зан с сервоприводом дополнительного в радиальное отверстие, просверленное 55 устройства регулирования деформаций. во втулке 30. С другого конца в рыча- В первом случае им является электро- ге 53 собран упорный винт 57 с контр- магнит 24, во втором случЗе - обмот- гайкой 58. Упорным концом винт 52 вка 62 в сборе с магнитострикционной

рабочем положении упирается в гшос-втулкой 61. Сервопривод (электромагзакреплен на кронштейне 49.

В варианте, где дополнительное устройство регулирования деформаций выполнено с магнитострикционным приводом регулирования деформаций, к ползуну 3 винтом 59 прикреплен корпус 60, в котором собрана магнитострикцион0 ная втулка 61 с электрической обмоткой 62, а упор 20 на шариках 21 собран в пробке 63, которая завинчена в корпус 60. Пружина 22 собрана между этой пробкой и упором 20. Упор 20

5 передней плоскостыо упирается в наружную диаметральную поверхность детали 13.

Деталь 13 установлена в динамо- метр1гческих центрах 64, один из ко0 торых установлен в задней бабке 65, другой - в передней бабке 66 станка. 3 динамометрических центрах собраны преобразователи 67 измерения деформации динамометрических центров 64, еле5 довательно, разницы силового воздействия ишифовал ьного круга и упора 20

на деталь 13. I

В структурной схеме системы контроля и регулирования преобразователя 67 через сумматор 68 по прямой связи связаны с сравнивающим устройством 69, по обратной связи - со станком 50. Со сравнивающим устройством 69 связан задатчик 70 требуемой величины разности силового воздействия. Сравнивающее устройство 69 связано с усилителем 71, который связан с фильт- ром 72 от1 ильтровки колебательной составляющей силы резания и фильтром 73 отфильтровки плавно изменяющейся величины силы резания. Фильтр 72 связан с двигателем 39, который связан с сельсином 38. Сельсин 38 соединен со своей измерительной системой 74 и образует вместе с ней широкопредельный измеритель перемещений.

Измерительная система 74 связана с сумматором 75, который связан со 0 станком 50. С сумматором 75 связаны дополнительные преобразователи 12. По обратной связи эти преобразователи связаны со станком 50. Фильтр 73 свя0

5

0

5

нит 24 либо обмотка 62) связан с источником 76 опорного сигнала.

Система работает следующим образом.

Первоначально перед обработкой детали система настраивается на исходный заданный размер. Для этого в центpax 64 станка устанавливается эталон- ю соединяется со сливом. Шток поршня 53

ная деталь 13 с точно измеренным диаметром. Устройство подведено в исходное положение для измерения (фиг.1-5). Вращая гайку 34 и таким образом переидет влево и посредством штыря 54 и рычага 53 тянет за собой втулку Втулка 30 при помощи плиты 29 скр лена с направляющей 2, поэтому на

мещая винт 14 с ползуном 3, настраива-j равляющая 2 идет назад и несет с

25

ют такое положение рычагов 11 чтобы при упоре измернтельньгх наконечников преобразователей 12 в диаметральную поверхность детали 13 преобразователи 12 быпи сбалансированы, т.е. их элект-2о . рический сигнал был равен нулю. Упор .20 своей торцовой поверхностью упирается в диаметральную поверхность детали . Сигнал с преобразователей 67 деформации центров 64 при этом может быть либо принят равным нулю, либо некоторому предварительному опорному сигналу, равному сигналу задатчика 7G, но противоположному по фазе. При равенстве сигнала нулю более трудно определить момент касания упора 20 с деталью 13. При некоторой незначительной величине предварительного сигнала по показаниям измерительной системы судят о моменте касания упора 20 с деталью 13. Но при этом центры 64 изогнутся в сторону от упора 20. Чтобы в дальнейшем при работе.

30

35

собой все детали, на ней собранны в том числе каретки 7 с рычагами и упор 20. Они отходят назад и от вают свободный доступ установке д ли 13 в центрах станка.

После установки детали в центр с одной стороны детали вперед под ся шлифовальная бабка на шпифован (не показана), с другой стороны в сторону детали ускоренно подводит все устройство системы контроля р мера детали и регулирования упруг деформаций. Для подачи этого устр ства вперед масло под давлением п ется в левую полость гидроцилиндр 56 быстрых ходов, а его правая по лость соединяется со сливом, шток поршня 55 идет вперед и посредств рычага 53 толкает вперед втулку 3 плитой 29 и направляющей 2 до тех пока плита 29 не упрется своей пл костью в неподвижный корпус-напра ющую 1, а винт 57 своим сферическ наконечником не упрется в плоскос

После установки детали в центрах с одной стороны детали вперед подается шлифовальная бабка на шпифование (не показана), с другой стороны в сторону детали ускоренно подводится все устройство системы контроля размера детали и регулирования упругих деформаций. Для подачи этого устройства вперед масло под давлением подается в левую полость гидроцилиндра 56 быстрых ходов, а его правая полость соединяется со сливом, шток поршня 55 идет вперед и посредством рычага 53 толкает вперед втулку 30 с плитой 29 и направляющей 2 до тех пор пока плита 29 не упрется своей плоскостью в неподвижный корпус-направляющую 1, а винт 57 своим сферическим наконечником не упрется в плоскость

когда на деталь 13, следовательно, и центры 64 действует сила шпифовально-JQ кронштейна 49.

го круга и упора 20, такой первона-В таком положении плита 29 остаетчальный прогиб центров не оказал влияния на точность обработки, сигнал с задатчика 70 суммируется алгебраически с сигналом преобразователей 67 и скомпенсирует эту неточность. В таком положении показания измерительной системы 74 сельсина 38 (являющейся шпрокопредельным измерителем перемещений) устанавливают на размер, рав45

50

ся постоянно прижатой гидравлической силой поршня 55 к корпусу-направляющей 1 за все время обработки детали 13.

После подвода вперед пшифовальной бабки и устройства измерения диаметра детали и регулирования деформаций шлифовальная бабка подается вперед от механизма ее подачи с рабочей подачей на шпифование, а упор 20 системы - на упирание с деталью 13, рычаги 11 - на измерение размера детали. Для подачи упора и рычагов работает двигатель 39, он враа&ет шестерню 37, от нее зубчатое колесо 35 и гайку 34. Винт 14 вращаться не может так как он скреплен с ползуном 3. Поэтому от вращения гайки 34 винт 14

нь1й размеру эталонной детали 13. Система настроена на измерение размера обрабатываемой детали и регулирование деформаций круглошлифовального станка. В дальнейшем для обработки детали с конкретными размерами рьмаги 11 раздвигают по программе на заданную программой величину в зависимости от хода ползуна 3 с клином 4.

Перед обработкой детали для ее установки в центрах станка рьнаги 11 и упор 20 должны быть отодвинуты в сторону от осевой линии центров станка, чтобы не мешали установке детали.. Для этого в правую полость гидроцилиндра 56 быстрьк ходов подается масло под давлением, а левая его полость

идет влево и посредством штыря 54 и рычага 53 тянет за собой втулку 30. Втулка 30 при помощи плиты 29 скреплена с направляющей 2, поэтому напj равляющая 2 идет назад и несет с

5

2о

0

5

собой все детали, на ней собранные, в том числе каретки 7 с рычагами 11 и упор 20. Они отходят назад и откры- о вают свободный доступ установке детали 13 в центрах станка.

После установки детали в центрах с одной стороны детали вперед подается шлифовальная бабка на шпифование (не показана), с другой стороны в сторону детали ускоренно подводится все устройство системы контроля размера детали и регулирования упругих деформаций. Для подачи этого устройства вперед масло под давлением подается в левую полость гидроцилиндра 56 быстрых ходов, а его правая полость соединяется со сливом, шток поршня 55 идет вперед и посредством рычага 53 толкает вперед втулку 30 с плитой 29 и направляющей 2 до тех пор, пока плита 29 не упрется своей плоскостью в неподвижный корпус-направляющую 1, а винт 57 своим сферическим наконечником не упрется в плоскость

Q кронштейна 49.

5

0

5

ся постоянно прижатой гидравлической силой поршня 55 к корпусу-направляющей 1 за все время обработки детали 13.

После подвода вперед пшифовальной бабки и устройства измерения диаметра детали и регулирования деформаций шлифовальная бабка подается вперед от механизма ее подачи с рабочей подачей на шпифование, а упор 20 системы - на упирание с деталью 13, рычаги 11 - на измерение размера детали. Для подачи упора и рычагов работает двигатель 39, он враа&ет шестерню 37, от нее зубчатое колесо 35 и гайку 34. Винт 14 вращаться не может так как он скреплен с ползуном 3. Поэтому от вращения гайки 34 винт 14

идет вперед и толкает вперед ползун 3. Вместе с ползуном идет вперед клин 4 и упор 20 до его упирания в детааь 13. Одновременно от хода ползуна вперед от действия пружины 5 каретки 7 сближаются в CTopcfiy друг к другу, так- как они через ролики 6 прижаты к клину 4. От вращения зубчатого колеса 35 вращается шестерня 36, посажен- ная на валу ротора сельсина 38, поэтому сельсин вьцдает электрический сигнал соответственно углу -поворота его ротора, и измерительная система 74 сельсина вьдает сигнал соответственно величине пвмерещения ползуна 3, т.е. получаем сигнал от широкопредельного измерителя, каковым является сельсин со своей измерительной системой, о величине размера детали. Одно- временно с этим преобразователи 12 своими измерительными наконечниками упираются в деталь 13 и вьдают сигнал несоответствия действительного размера детали с результатом, измеренным широкопредельным измерителем - сельсином 38 с системой 74. Сигнал с преобразователей 12 суммируется алгебраически с сигналом системы 74 в сумматоре 75 и суммЪтор вьдает сигнал о действительном размере детали 13.

При этом двигатель 39 работает в двух режимах. Первоначально после быстрого подвода вперед системы при помощи штока поршня 55, двигатель 39 работает по жестко заданной программе т.е. вращается с постоянной заданной скоростью до тех пор, пока либ5 упор 20 коснется детали 13, либо пши- фовапьный круг войдет в контакт с этой деталью.

В обоих случаях сработают преобразователи 67, т.е. они вьдадут электрический сигнал, который вьдает сигнал на переключение работы двигателя 39 с жестко заданной программы на режим слежения (на фиг, 6 этот переключатель не показан) .

В режиме слежения двига гель 39 работает со скоростью, зависящей от сигнала с преобразователей 67, т.е. если в момент, когда упор 20 коснулся детали 13, шлифовальный круг еще не дошел до детали 13, сила воздействия упора на деталь передается на динамометрические центр1)1 64. Они прогибают- ся в сторону от упора. Прогиб центров измеряется преобразователями 67, и они вьщают электрический сигнал в

5

Q 0 5

5

0

5

0

5

0

сумматор 68 н далее в сравнивающее устройство 69 и усилитель 71. Если , сигнал меняется плавно, он проходит. фильтр 72 и передается на двигатель 39. Вращение двигателя 39, а вместе с ним и перемещение упора 20 останавливается до тех пор, пока ишифоваль- ный круг не коснется детали с противоположной стороны диаметра. Как только ишифовальный круг коснется детали, он начнет с нее снимать припуск и породит силу шлифования, которая действует на деталь 13 и центры 64 с диаметрально протипоположной стороны по отношению к упору 20, и стремится прогнуть деталь и центры в сторону упора. От этого сигнал с преобразователей 67 меняется. Чтобы его вьщер- жать постоянным, упор 20 должен подпирать деталь 13 с такой же силой, с какой шлифовальный круг действует на деталь. При этом если сила резания- меняется плавно, сигнал с преобразователей 67 после усиления пройдет через фильтр 72 к двигателю 39 и приведет его во вращение, следовательно, переметение ползуна 3 в продольном направлении, а кареток 7 - перпендикулярно его оси, чтобы рьнаги 11 следовали в направлении центров станка вслед за изменением размера детали 13. В то же время фильтр 73 не пропустит плавно изменяющийся (либо пос- тоянньш) сигнал, сервопривод 24 будет находиться под воздействием постоянного опорного сигнала с источника 76. Этот сигнал настраивается на такую величину, чтобы клин 17 под действием пружины 26 и магнитного поля электромагнитной катушки 24 находился в среднем положении. В случае, если в качестве сервопривода использована обмотка 62 магнитострикциотн- ной втулки 61, опорный сигнал источника 76 также создает магнитное поле такой силы, чтобы магнитострикци онная втулка 61 была деформирована на среднюю расчетную величину. Если сигнал с преобразователей 67 будет меняться резко, то фильтр 72 этот сигнал не пропустит, он пройдет по фильтру 73. на сервопривод 24. Проходящий через фильтр 73 сигнал алгебраически суммируется в обмотках катушки 24 с опорным сигналом источника 76, суммарный магнитный поток изменяется и сердечник 23 перемещается так, чтобы компенс1фовать изменение магнитной

силы, т.е. чтобы сумма сил пружины 26 и электромагнита, образованиог-о сердечником 23 и катушкой 2А, оставалась постоянной. При этом перемещается клин 17, а от него - упор 20 до тех пор, пока это перемещение не скомпенсирует резкого изменения силы резания (силы, воздействующей на центры).

Если же в качестве сервопривода до полнительного устройства регулирования деформаций принята обмотка 62 с магии тострикционной втулкой 61, то сигнал подается на обмотку 62, в ней суммируется с сигналом опорного источника 76 и приводит к изменению магнитного поля оОмотки 62, следтовательно, к изменению длин1)| магнитострикщюн- ной втулки 61. Изменение длины передается на упор 20 и его nepeMeineinie скомпенсирует деформацию центров 64 от резкого изменения силы резания.

Обычно резкие колебания реза- иия могут происходить в период чернового шлифования из-за биения заготовки в центрах и неравномерности припуска шлифования. В период чистового 1Ш1ифования и вь хаживг ния колебание силы речпния прекра1цается либо сильно умешяиается, поэтому в период чистового iiuiHif)OBaния и выхаживания дополнител1 ное устройство регулирования деформащп может отключаться. В таком случае отключается подача сигнала через фильтр 73 и с источника 76 опорного сигнала. В случае применения клина 17 с электромагнитным приводом и пружиной 26 при отключении питания электромагнитной катушки 24 пружина 26 оттолкнет клин 17 вниз до упора в крайнем нижнем положении, где он . остановится. В случае Gгнитocтpикци- онной втулки 61 при отключении питания обмотки 62 эта втулка потеряет . магнитострикционное удлинение и будет работать как обычная втулка на восприятие силы действия от упора 20. Упор 20 перемещается только от перемещения ползуна 3.

Резкие колебания силы резания могут также возникать из-за износа шлифовального круга - образования волнистости на нем. В таком случае система гасит колебания и препятствует нарастанию волн на круге.

При перемещении ползуна 3 перемещаются каретки 7 с рычагами 11, преоб разователи 12 измеряют размер детали 13, их сигнал суммируется в сум- мирун)щем устройстве 75 с сигналом широкопредельного измерителя - изме- с рительной системы 74 сельсина 38. v Сумматор по программе управляет работой станка. При достижении определенного заданного размера детали он выдает команду на переключение с черно0 вого шлифования на чистовое, далее с чистового на выхаживание, а после достижения окончательного заданного размера на отвод упора 20 и шлифовального круга от обработанного диамет5 ра на шлифование по программе следующей ступени детали. При этом двигатель 39 вращается назад, гайку 34 и отводит назад винт 14 с ползуном 3 на заданную величину. После

0 этого сумматор 75 вьдает команду на продольное перемещение стопа станка на шлифование другой ступени детали, упор 20 и шлифовальный круг снова идут навстречу один другому на шпифо5 вание следующей ступени и т.д., пока не будут прошлифованы по заданной программе все ступени детали, отшлифовав последнюю ступень, сумматор 75 вьщает команду на быстрый отвод упора 20 и шлифовального круга от детали. Масло под давлением подается в правую полость гидроцилиндра 56, и шток поршня 55 отводит назад плиту 29 и направляющую 2 вместе со всеми в них собранными деталями.

При этом двигатель 39 вращается до тех пор, пока не отведет назад ползун 3 на такой исходный размер, какой задан по программе. Этот отвод контролируется широкопредельным измерителем перемещений, состоящим из сельсина 38 с его измерительной сис - темой 74. После этого система готова к шлифованию следующей детали; достаточно снять отшлифованную деталь, установить новую заготовку и можно повторять цикл шлифования.

Таким образом система обеспечивает не только точность диаметральных размеров обрабатываемой детали за счет их контроля при помощи широкопредельного измерителя и дополнительных преобразователей, но и повышает производительность обработки за счет регулирования упругих деформаций в сис5 теме СПИД (станок - приспособление инструмент - деталь) за счет под- пирания детали упором 20. При работе без такого упора в начальный мо0

5

0

5

0

11

мент шлифования деталь и вся система ее поддерживающая - упорные центры, передняя и задняя бабка, стол станка отталкиваются силой шпифовання в сторону от шлифовального круга, и круг начинает снимать приЬуск с детали не на всю глубину его подачи на врезание, а только на часть глубины, так как из-за податливости указанных эле ментов системы СПИД деталь отойдет о шлифовального круга. Это увеличивает время чернового шлифования, когда шлифуют до заданного по программе размера. Деформация системы СПИД,

особенно при нежесткой детали либо системе СПКД, также увеличивает вре- мя чистового шлифования. Это связано с тем, что с точки зрения технических требований на обрабатываемую деталь, т.е. шероховатости ее поверхности и качества поверхностного слоя при чистовом шлифовании часто достаточно с малыми режимами, т.е. малой глубиной шлифования снять весьма небольшой при пуск, чтобы улучшить чистоту поверхности и качество поверхностного слоя по сравнению с черновым шлифованием, но если при черновом шлифовании деталь отжата в сторону от шлифовально- го круга, в первоначальный момент после переключения с чернового ошифо- вания на чистовое глубина резания, не смотря на малую подачу чистового шлифования, остается большой из-за накопленной упругой деформации, сила ко торой при этом уже подает деталь в . сторону шлифовального круга, и только постепенно величина врезания круга в деталь уменьшается. Также при высоких требованиях к точности детали в период чистового шлифования мы должны исправить погрешность продольной формы детали, образовавшуюся в результате упругих деформаций чернового шлифования. То же самое можно сказать и о этапе шлифования с выхаживанием.

При этом если бы сила шлифования не колебалась во время одного оборота детали, для регулирования упругих деформаций системы СПИД достаточно было бы плавной подачи упора 20. Однако при шлифовании заготовок, обточенных на токарных станках, диаметральные поверхности ступеней загото- вок могут бить при вращении в центрах (на величину до порядка 0,2-0,3 мм). Такое биение приводит к прерывистому

59/

0 5 л

5

0

5

шлифованию: с одной стороны диаметра детали припуск снимается, а с другой нет.Ктомуже за счет накапливания упругих деформаций со стороны, где jipniiycK прерывисто снимается, ударное воздействие детали на шлифовальный круг постепенно увеличивается до тех пор, пока припуск не начнет сниматься по всей окружности. Так как при этом упругие деформа1дии отстают по времени (запаздывают) по отношению к нарастанию силы шлифования, то шлифовальный круг при таком прерывистом шлифовании в моменты касания с деталью подвергнут большему силовому воздействию, чем при равномерном шлифовании с той же величиной врезной подачи. От этого ускоряется износ круга и образование волнистости на шлифовальном круге, его необходимо чаще править. Управление деформациями позволяет избежать этого. Но при биении детали в центрах тюр 20, чтобы не терять контакт с деталью за время ее одного оборота и поддерживать постоянство упругих перемещений, должен ходить вперед - назад.

При шлифовании детали диаметром, например 30 мм и скоростью вращения детали 30 м/мин, деталь будет делать 320 об./минуту.Чтобы упор 20 при таких, оборотах детали и ее биении в центрах 0,3 мм мог следить за диаметром детали, его скорость должна быть 190 мм/мин. В то же время при чистовом шлифовании деталей с малой шероховатостью в ряде случаев минимальная скорость подачи шлифовального круга на деталь, а заодно и ползуна 3 и упора 20, может достигать порядка 0,02 мм/мин, при вь&гаживании эта скорость приближается к нулю. Чтобы с«ин электродвигатель 39 мог менять скорость в пределах 0,02-190 мм/мин, пределы регулирования частоты его вращения должны составить 9500. В ряде случаев работают с большими скоростями вращения детали, которые могут достигать порядка 50-100 м/мин и более. В таком случае потребуются еще большие пределы регулирования частоты вращения двигателя.

Хотя пределы регулирования частоты вращения следящего электропривода до порядка 10000 и более в настоящее время и достигаются, но зто требует весьма сложного и дорогостоящего электронного усилителя. Также работа

1314

с колебательным режимом движения (впе ред - назад) ползуна 3, а заодно и кареток.7, требует более сложной и дорогой электронной системы измерения размеров деталей. Введение же дополнительного устройства регулирования деформаций, расположенного между ползуном 3 и упором 20, позволяет регулировать деформации, вызванные не только биением детали в центрах, t но и такие, которые возникают из-за неравномерности силы резания, порожденной биением шлифовального круга и его волнистостью (следует подчеркнуть, что частота вращения круга на порядок выше частоты вращения детали, поэтому и быстродействие системы для такого регулирования должно ОЫТЕ, больше) . Регу;п1рование деформаций и в таком случае позьоляет уменьшить скорость износа круга и повысить ка- - чество обработки детали.

I

На фиг. 1-6 показан вариант систе- Mfci, когда измерительные рычаги 1 1 собраны на каретках 7, совершающих i перемещения перпендикулярно оси ползуна 3. В других вариантах рычаги не обязательно должны собират.ся па таких каретках а-могут изгиташтивать- ся поворотными на осях или др. Суть работы системы от этого не изменится. Также в качестве устройст1з;1 измеропяя силы резания при1иты упругие цен1)ы В другом варианте преобразователи измерения силы резания могут быть встроены в шпи(1дельиый узел 1Ш1ифона.чьного круга, механизм подач 1шн1фовально;1 бабки, упор 20 или др. Суть работы системы от этого не изменится.

Также вместо плрокопредельного ц-,- мерителя перемещений вьтолиенного в виде сельсина 38, кинематически ст я- занного с винтовой передаче :, можег

1А592

14

быть принят другой широкопредельный измеритель.

«Формула изобретения

0 содержания два измерительных рычага, установленных с возможностью одновременного относительного перемещения во встречных направлениях, привод рычагов, устройство управления приво5 .дом рычагов, широкопред ельный измеритель перемещений, дополнительные пре-, образователи перемещ,ений, установленные на рычагах, предназначенные для нзаиг-юдействия с деталью и при помо0 J суммирующего устройства связанные с 1Ш1рокопредельным измерителем перемещений, отличающаяся гем, что, с целью расширения техноло- I И геских возможностей и производитель5 ности путем одновременного активного контроля размера детали и регулирования упругих перемещений системы СПИД, ползун привода рычагов снабжен упо- пом, предназначенным для силового взаjj имодойствия с деталью и- регулирования ( упругих деформаций совместно с деформациями органов станка, несущих деталь.

5

38

«5JJ JJ 30 Л 7 зи 29

/

фиг. 2

3 г 1 s

/// ///////////77

.(.44V4 cwvy x :ccvv 5rv

s .

.J

55

фиг л

62 22 11 21

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство активного контроля размеров | 1981 |

|

SU952552A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-08-07—Публикация

1986-08-11—Подача