Изобретение относится к области неразрушающего контроля и может быть использовано для контроля качества сварных соединений.

Известен способ контроля сварных соединений, заключающийся в том, что контроль качества сварного шва осуществляется методом акустической эмиссии (АЭ), причем регистрацию сигналов можно осуществлять на трех стадиях в процессе сварки, когда шов только формируется; в процессе охлаждения сварного шва, после окончания сварки и до прихода его в равновесное состояние; после прихода шва в равновесное состояние [1]

Основным недостатком данного способа является практическая невозможность идентификации дефектов вследствии сложности интерпретации сигналов и большого количества помех при регистрации сигналов АЭ, что приводит к снижению достоверности контроля.

Известен также способ контроля качества сварных соединений, при котором используется метод ультразвукового контроля (УЗК) и рентгеноконтроля. В зависимости от назначения и условий эксплуатации объектов устанавливаются объемы контроля сварных соединений в процентах от общего объема [2] Так объемы контроля могут изменяться в пределах от 25 до 100% к общему объему (т.е. проводится выборочный или 100% контроль).

Основным недостатком данного способа является низкая достоверность контроля, обусловленная тем, что при выборочном контроле дефекты, находящиеся на неконтролируемых участках, остаются невыявленными и могут оказать негативное влияние на дальнейшую эксплуатацию объекта, а при 100% контроля трудоемкость контроля чрезмерно велика.

Наиболее близким по технической сущности к предлагаемому способу является способ комплексного автоматизированного контроля качества изделий [2] заключающийся в том, что контроль качества осуществляется с использованием метода АЭ, а также ультразвуковым и ренгенотелевизионным методом. Изделие проходит последовательно три метода контроля: контроль методом АЭ, ультразвуковой и ренгенотелевизионный контроль. Сначала осуществляется контроль изделия методом АЭ и при значительном превышении значений сигналов АЭ заданного уровня производят обработку изделий, в остальных случаях осуществляют контроль изделий ультразвуковым методом, производят сравнительный анализ сигналов АЭ и ультразвуковых, по результатам которых определяют целесообразность рентгенотелевизионного контроля.

К недостаткам данного способа относятся отсутствие локации дефектов при АЭ-контроле, невозможность изменения последовательности используемых методов контроля и применения других методов, кроме указанных в способе, что приводит к снижению достоверности и не может являться оптимальным при контроле качества сварных соединений.

Указанная задача достигается следующим образом. Контроль качества сварных швов осуществляется комплексно, причем в качестве первого метода контроля используется АЭ-контроль, который выполняется непосредственно в процессе сварки и должен охватывать стадии формирования и охлаждения сварного шва.

По результатам АЭ-контроля строят картину распределения АЭ-сигналов и выделяют участки, характеризующиеся повышенным количеством импульсов по сравнению с общим фоном (АЭ-активные области).

Последующий контроль осуществляют другими методами, например ультразвуковым, и проводят его после окончания сварки, причем последующему контролю подвергаются только АЭ-активные области как потенциально опасные участки, в которых могут находится дефекты. В зависимости от характеристик АЭ-активных областей и требований к контролируемому объекту по критическим (недопустимым) дефектам объем последующего контроля может быть меньше или равным 100% от объема АЭ-активных областей.

При решении поставленной задачи достигается следующий технический результат.

Проведение контроля по предлагаемому способу позволяет осуществлять комплексный контроль качества с использованием метода АЭ в сочетании с любыми другими методами контроля, например УЗК, которые могут выбираться исходя из возможностей и требований к конкретному объекту, обеспечивая при этом максимальную достоверность, и оптимизировать контроль качества сварных соединений. Кроме того, применение метода АЭ первым позволяет определять объемы для последующего контроля, что влечет за собой сокращение затрат и продолжительности контроля, а также улучшение радиационной и экологической обстановки в случае применения радиационно опасных методов контроля.

Предлагаемый способ реализован при выполнении кольцевого сварного шва в трубопроводе из стали ст 20 диаметром 400 мм с толщиной стенки 10 мм. Контроль качества осуществляется послойно после выполнения 2, 3 и 4 валиков методами АЭ и УЗК.

АЭ-контроль выполняется на стадии формирования и охлаждения сварного шва с помощью компьютерной системы КАЭС-4-6, включающей в себя измерительный прибор "АМУР-6", интерфейс, персональный компьютер РС/АТ серии 386 с программным обеспечением. В ходе сварки измерительный прибор через АЭ-преобразователя (датчики), расположенные вдоль сварного шва, регистрируют сигналы АЭ и осуществляет их локацию. На основании полученных данных с помощью программного обеспечения строят картину распределения импульсов АЭ в зоне сварного шва и выявляют участки (АЭ-активные области), характеризующиеся повышенным количеством импульсов по сравнению с общим фоном.

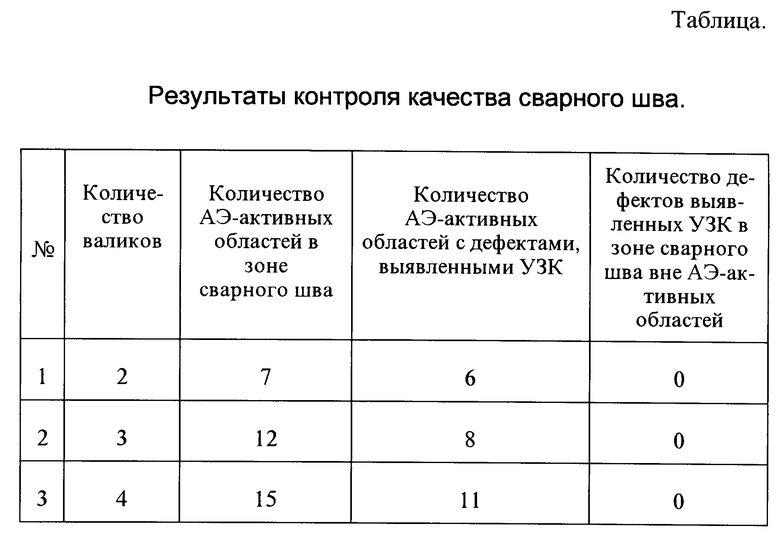

Последующий контроль осуществляется методом УЗК с помощью ультразвукового дефектоскопа УД 2-12 и охватывает 100% объема зоны сварного шва (табл.). Контроль зоны сварного шва методом УЗК показывает, что все выявляемые дефекты находятся только в АЭ-активных областях.

Данные, приведенные в таблице, показывают, что предлагаемый способ позволяет обеспечить максимальную достоверность и оптимизировать контроль сварных соединений путем выявлений всех потенциально опасных участков с дефектами (АЭ-активных областей) и их дополнительного контроля другими методами, например УЗК. Контроль участков зоны сварного шва вне АЭ-активных областей при этом не требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА | 2001 |

|

RU2192003C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОЦЕССА ИНДУКЦИОННОЙ СВАРКИ | 1998 |

|

RU2139531C1 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| ТРЕНАЖЕР ДЛЯ ОПЕРАТОРОВ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1993 |

|

RU2073858C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

Использование: область неразрушающего контроля качества сварных соединений. Сущность изобретения: АЭ-контроль выполняют в процессе сварки на стадии формирования и охлаждения сварного шва, выявляют АЭ-активные области (потенциально опасные участки), а после окончания сварки неразрушающий контроль осуществляется другими методами, например ультразвуковым, в объеме, не превышающем объем АЭ-активных областей. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грешников В.А., Дробот Ю.Б | |||

| Акустическая эмиссия | |||

| - М.: Издательство стандартов, 1976, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Правила устройства и безопасной эксплуатации сосудов, работающих под давлением | |||

| - М.: Металлургия, 1989, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 763776, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1994-05-26—Подача