Предполагаемое изобретение относится к пищевой промышленности, в частности, к хлебопекарной отрасли и может быть использовано при производстве ржано-пшеничного хлеба.

Известны способы производства хлеба из смеси муки ржаной обдирной и пшеничной первого сорта, предусматривающие приготовление теста на густых или жидких заквасках в две или три стадии, разделку теста на тестовые заготовки, их расслойку и последующую выпечку (см. "Сборник технологических инструкций для производства хлебобулочных изделий", М. 1989 г. с. 182 - 190. табл. 92, 94, 96).

Известны также способы производства ржано-пшеничного хлеба из смеси ржаной обдирной муки и пшеничной первого сорта, предусматривающие приготовление закваски и полуфабриката, в которые вносят хлебопекарные улучшители, замес теста на их основе с добавлением компонентов, предусмотренных рецептурой, сбраживание теста, его разделку на тестовые заготовки, которые расстаивают и затем выпекают (см. а.с. 1554862, 1990 г.; а.с. 1687201, 1991 г., МКл5 A 21 D 8/02).

Общим для всех вышеуказанных способов производства ржано-пшеничного хлеба является обязательное приготовление закваски из смеси ржаной обдирной муки, прессованных дрожжей и воды и, в случае применения трех стадий приготовления теста, изготовление полуфабриката, что усложняет процесс производства хлеба и ухудшает его вкусовые качества, обусловленные достаточно высокой кислотностью конечного продукта: от 6 до 9 град.

Наиболее близким к предлагаемому способу производства ржано-пшеничного хлеба является способ производства хлеба "сокольнический", предусматривающий разделение дрожжей на части в соотношении 1 : 2 : 4, исходный цикл приготовления закваски, включающий смешивание части ржаной муки обдирной, части воды, одной части прессованных дрожжей и штаммов молочно-кислых бактерий, производственный цикл приготовления закваски, включающий смешивание других частей ржаной обдирной муки, воды, предусмотренных рецептурой и полученной закваски с последующим ее выбраживанием, приготовление теста из оставшейся части муки ржаной обдирной, пшеничной муки, оставшейся части воды, дрожжей, полученной закваски производственного цикла, соли и сахара, брожение подготовленного теста, его разделку, расслойку полученных тестовых заготовок, их увлажнение и выпечку, при этом компоненты закваски производственного цикла взяты в следующем количестве, кг:

мука ржаная обдирная - 22,0

вода - 15,0

закваска, приготовленная в исходном цикле - 19,0,

а компоненты теста взяты в следующем количестве, кг:

мука ржаная обдирная - 17,0

мука пшеничная 1-го или 2-го сорта - 50,0

закваска, приготовленная в производственном цикле - 56,0

мука в закваске на тесто - 33,0

прессованные дрожжи - 0,29

поваренная пищевая соль - 1,5

сахар - 1,0

вода - в количестве, обеспечивающем влажность теста 47 - 50%.

Кроме того способ предусматривает внесение в закваску производственного цикла жидких дрожжей в количестве 1/5 общего количества дрожжей, а также "спелого" теста (см. патент РФ N 2039437, 1995 г. МКИ6 A 21 D 8/02 - прототип).

К недостаткам способа следует отнести: \\\ - сложность и длительность технологического процесса,

- невысокие органолептические и вкусовые показатели конечного продукта.

Целью предлагаемого технического решения является ускорение процесса и улучшение качества хлеба.

Сущность предлагаемого технического решения заключается в том, что в способе производства ржано-пшеничного хлеба из смеси ржаной обдирной муки и пшеничной муки первого сорта предусматривающем разделение дрожжей на части перед их смешиванием с рецептурными компонентами, исходный цикл приготовления теста, включающий смешивание ржаной обдирной муки, части воды и части дрожжей, приготовление теста из полученного в исходном цикле полуфабриката, пшеничной муки, оставшихся частей воды и дрожжей, соли, брожение подготовленного теста, его разделку, расслойку полученных заготовок, их увлажнение и выпечку, брожение полуфабриката ведут при температуре 23-25oC в течение 2,5 - 3,0 часов, а в качестве дрожжей используют сухие дрожжи, которые разделяют на две части в соотношении 1 : 1 и вторую их часть вводят в тесто с хлебопекарным улучшителем, а окончательную расслойку ведут при влажности не более 30% и температуре 40 - 45oC, при этом компоненты полуфабриката берут в следующем количестве, кг:

мука ржаная обдирная - 30,0

дрожжи сухие - 0,23

вода - 46,0,

а компоненты теста берут в следующем количестве, кг:

мука пшеничная 1-го сорта - 70,0

полуфабрикат - 61,0

дрожжи - 0,23

соль поваренная пищевая - 1,5

хлебопекарный улучшитель - 0,006

вода - 23,0,

причем в качестве хлебопекарного улучшителя используют, например, аскорбиновую кислоту в количестве 0,07 - 0,08% от общей массы теста.

Использование ферментативно-активных сухих дрожжей ускоряет процесс созревания полуфабриката, позволяет экономить сырье (дрожжи, муку), улучшает вкус и запах хлеба. Изменение процентного соотношения дрожжей 1 : 1 как в сторону уменьшения, так и в сторону увеличения нарушит технологический процесс производства и приведет к ухудшению качества хлеба.

Введение второй части дрожжей без их активации одновременно с хлебопекарным улучшителем позволяет обеспечить хорошее брожение теста благодаря их высокой бродильной активности в сочетании с аскорбиновой кислотой без повышения кислотности конечного продукта.

Снижение температуры и длительности брожения полуфабриката соответственно ниже 23oC и 2,5 часов замедлит процесс брожения и уменьшит подъемную силу, что в свою очередь приведет к ухудшению вкуса и запаха хлеба.

Повышение температуры сверх 25oC вызовет избыточное накопление органических кислот, снижение активной кислотности будет содействовать усилению спиртового брожения, в результате ухудшатся вкусовые качества хлеба за счет приобретения кисло-спиртового привкуса.

Увеличение продолжительности брожения более 3 часов будет способствовать появлению старых дрожжевых клеток, что снижает интенсивность процесса тестоведения, ухудшает вкус и запах хлеба.

Введение в тесто хлебопекарного улучшителя, например, аскорбиновой кислоты в количестве 0,07 - 0,08% к общей массе теста обеспечивает при его замесе достижение оптимальных свойств и улучшение качества готового продукта. Уменьшение и увеличение указанного количества хлебопекарного улучшителя не обеспечивает необходимого технологического эффекта, что отрицательно сказывается на качестве хлеба.

Окончательная расслойка изделия при влажности не более 30% и температуре 40 - 45oC исключает подрыв верхней корки и улучшает пористость мякиша. Увеличение процента влажности и выход за пределы указанного интервала температуры приведет к ухудшению органолептических показателей конечного продукта.

Способ осуществляют следующим образом: сухие дрожжи (например импортные) делят на две части в соотношении 1 : 1; первую часть дрожжей смешивают с водой, ржаной обдирной мукой оставляют на брожение при температуре 23 - 25oC в течение 2,5 - 3 часов до достижения температуры полуфабриката 27 - 28oC и кислотности 6 - 7 град.

Количество компонентов, используемых для приготовления полуфабриката равно, кг:

мука ржаная обдирная - 30,0

дрожжи сухие - 0,23

вода - 46,0

Затем готовится тесто, для чего полученный полуфабрикат смешивают сначала с оставшейся частью воды, солью, пшеничной мукой 1-го сорта, а затем в тесто вводят вторую часть дрожжей и хлебопекарный улучшитель.

Замес теста осуществляют в тестомесильной машине Л-4-ХТВ в течение 15 минут. Температура теста 32 - 33oC.

Тесто оставляют на расслойку в деже продолжительностью 28 - 30 минут до достижения кислотности 5 - 6 град. Компоненты теста взяты в следующем количестве, кг:

мука пшеничная 1-го сорта - 70,0

полуфабрикат, приготовленный в исходном цикле - 61,0

дрожжи сухие - 0,23

соль поваренная пищевая - 1,5

хлебопекарный улучшитель - 0,004 - 0,006

Готовое тесто поступает на разделку; сформованные тестовые заготовки укладывают в формы и направляют на окончательную расслойку в течение 45 - 50 минут при влажности не более 30% и температуре в расстоечном шкафу 40 - 45oC. Перед выпечкой изделия, загруженные в печь увлажняют паром в течение 1 минуты.

Продолжительность выпечки хлеба при температуре 220 - 240oC в течение 32-35 минут.

Пример 1. 230 г сухих дрожжей смешивают с 46 кг воды с температурой 25oC и 30 кг ржаной обдирной муки. Полученный полуфабрикат оставляют на брожение при температуре 23oC в течение 3 часов до достижения кислотности 6 град. Затем в готовый полуфабрикат вносят 70 кг муки пшеничной первого сорта, 1,5 кг соли, 23 кг воды, перемешивают и затем в тесто вводят 230 г сухих дрожжей и 4 г аскорбиновой кислоты и продолжают замес теста; общая продолжительность замеса теста составляет 15 минут. Тесто оставляют на брожение в деже в течение 30 минут при начальной температуре теста 33oC и до достижения кислотности 5 град.

Затем тесто подвергают разделке и отправляют на расслойку в течение 45 минут при влажности 30% и температуре 40oC.

Выпечку хлеба ведут в печах при температуре 220oC при продолжительности 35 минут.

Пример 2. Осуществляется аналогично примеру 1, только брожение полуфабриката ведут при температуре 25oC в течение 2,5 часов. Количество компонентов полуфабриката взято как в примере 1. Аналогично ведется приготовление теста с таким же количеством компонентов, как в примере 1, за исключением аскорбиновой кислоты, которую берут в количестве 6 г. Брожение готового теста ведут в течение 28 минут при начальной температуре теста 32oC. Продолжительность расслойки тестовых заготовок 50 минут при влажности 30% и температуре 45oC. Выпечку хлеба ведут при температуре 240oC в течение 32 минут.

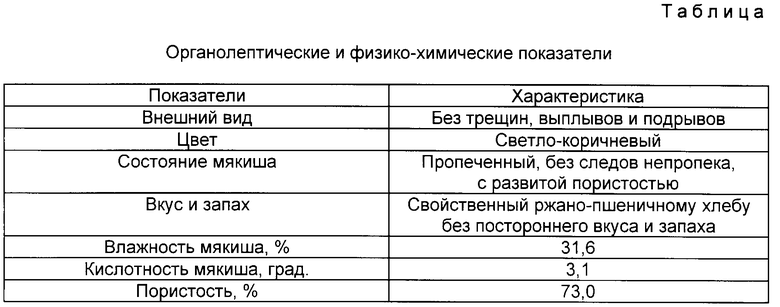

В таблице приведены органолептические и физико-химические показатели хлеба, произведенного предложенным способом.

Анализ показывает, что способ позволяет производить хлеб с улучшенными вкусовыми качествами за счет улучшения структуры хлеба и снижения кислотности до 3 град.

В отличие от прототипа способ обладает высокой технологичностью процесса за счет двухстадийного приготовления теста и упрошенного процесса приготовления полуфабриката, благодаря чему он может широко использоваться при производстве ржано-пшеничного хлеба в минипекарнях.

Благодаря невысокой кислотности готовый продукт можно отнести к продуктам, используемым для диетического питания в лечебных целях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РЖАНО-ПШЕНИЧНОГО ХЛЕБА | 2015 |

|

RU2579363C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ С ЯНТАРНОЙ КИСЛОТОЙ | 2022 |

|

RU2790727C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ | 2000 |

|

RU2161407C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЛИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2434428C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА С ЯГЕЛЕМ | 2021 |

|

RU2782210C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА "ЧЕЛНИНСКОГО" | 2012 |

|

RU2504957C2 |

| Способ производства ржано-пшеничного хлеба из замороженных полуфабрикатов | 2024 |

|

RU2831063C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА "ПОЛЬЗА" | 2013 |

|

RU2524980C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 2005 |

|

RU2280363C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА С ПШЕНИЧНЫМИ ОТРУБЯМИ "КАЛИНИНСКИЙ" | 2002 |

|

RU2262853C2 |

Использование: в пищевой промышленности, в частности, в способах производства ржано-пшеничного хлеба для ускорения процесса и улучшения вкусовых качеств хлеба. Сущность изобретения заключается в том, что сухие дрожжи перед смешиванием с компонентами по рецептуре разделяют на две части в соотношении 1: 1. Одну часть которых смешивают с ржаной обдирной мукой и водой для приготовления полуфабриката, который подвергают брожению при температуре 23-25oC в течение 2,5 - 3 часов. Вторую часть дрожжей одновременно с хлебопекарным улучшителем, например, аскорбиновой кислотой вводят при приготовлении теста, после внесения в полуфабрикат пшеничной муки, воды и соли. Окончательную расслойку тестовых заготовок ведут при влажности не более 30% и температуре 40-45oC. Компоненты полуфабриката взяты в следующем количестве, кг: мука ржаная обдирная 30, вода 46, дрожжи 0,23. Компоненты теста взяты в следующем количестве, кг: мука пшеничная первого сорта 70, полуфабрикат 61, дрожжи 0,23, вода 23, соль поваренная пищевая 1,5. 1 з.п. ф-лы, 1 табл.

Мука ржаная обдирная 30,0

Дрожжи сухие 0,23

Вода 46,0

а компоненты теста берут в следующем количестве, кг:

Мука пшеничная 1 сорта 70,0

Полуфабрикат 61,0

Дрожжи сухие 0,23

Соль поваренная пищевая 1,5

Хлебопекарный улучшитель 0,006

Вода 23,0

2. Способ по п. 1, отличающийся тем, что в качестве хлебопекарного улучшителя используют, например, аскорбиновую кислоту в количестве 0,07 - 0,08% от общей массы теста.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборник технологических инструкций для производства хлебобулочных изделий | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1554862, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1687201, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, патент, 2039437, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-27—Публикация

1996-12-23—Подача