Изобретение относится к области нефтепереработки и нефтехимии, в частности к способам получения катализаторов для гидроочистки нефтяного сырья.

Известен способ получения катализаторов гидроочистки нефтяного сырья путем введения в носитель соединений молибдена и кобальта или никеля в виде аммиачного раствора с последующей сушкой и прокалкой (SU, авт. св. N 1397077, кл. B 01 J 37/02, 1988).

Известен также способ приготовления катализатора гидроочистки путем введения раствора молибдата аммония в присутствии борной кислоты и перекиси водорода и аммиачного раствора нитрата никеля с последующей сушкой и прокалкой (SU, авт. св. N 1734818, кл. B 01 J 37/02, 1992).

Недостатком известных способов является низкая активность получающегося катализатора при гидроочистке азотсодержащих средних и тяжелых дистиллятных нефтяных фракций. Это является следствием образования на поверхности носителя грубодисперсных окисных фаз молибдена и никеля, которые затем при переходе в рабочую сульфидную фазу осерняются лишь частично, снижая эффективность активных компонентов.

Кроме того, использование носителя в окисной форме приводит к уменьшению удельной поверхности за счет закрытия тонких пор крупнокристаллической оксидной фазой, а также практически не дает возможности регулировать распределение пор по размерам.

Наиболее близким решением по технической сущности и достигаемому эффекту является способ получения катализатора гидроочистки нефтяных фракций путем введения в носитель активных компонентов из пропиточного раствора, приготовленного смешением водных растворов 1) молибдата аммония и этилендиамина или моноэтаноламина, или фосфорной кислоты, 2) нитрата кобальта, 3) цирконийсодержащего соединения, с последующим созреванием при температуре окружающей среды, сушкой при 120oC в течение ночи и прокаливанием в течение 4 ч при 500oC (FR, заявка, N 2688149, кл. B 01 J 37/02, 1992).

Недостатком данного способа является получение катализатора с невысокой деазотирующей активностью в процессах гидроочистки средних и тяжелых дистиллятных нефтяных фракций.

Недостатком данного способа является также его сложность, заключающаяся в введении активных компонентов путем набрызгивания пропиточного раствора на гранулы прокаленного носителя, после чего необходимо проведение практически нерегулируемой стадии созревания при температуре окружающей среды.

Кроме того, включение в сырьевую базу катализатора цирконийсодержащего жидкого продукта фирмы Magnesium Electron Ltd неизвестного состава ограничивает возможности производства катализатора по данному способу.

Целью предлагаемого технического решения является получение катализатора с повышенной активностью по отношению к гидрогенолизу C-N связей в составе азотсодержащих ароматических соединений, которые преобладают в средних и тяжелых дистиллятных нефтяных фракциях.

Указанная цель достигается тем, что в способе получения катализатора гидроочистки путем введения в носитель раствора, содержащего соединения молибдена и кобальта, или никеля, с последующей сушкой и прокалкой, в качестве соединений молибдена используют пероксомолибдофосфаты аммония состава [P2Mo5O23-x(O2)x] (NH4)6 (x=1,2) при общем соотношении в растворе в пересчете на г-экв Ni(Co):Mo:P=(0,8-1,8):(1,1-2,5):1 и pH 1,0-2,6.

Фосфомолибденовые пероксокомплексы образуются в процессе приготовления пропиточного раствора в результате взаимодействия парамолибдата аммония, пероксида водорода и фосфорной кислоты при соотношении Mo:P<2,5 г-экв/г-экв и H2O2: Mo<0,4 моль/г-экв (Вольнов И.И. Пероксокомплексы хрома, молибдена, вольфрама, М., Наука, 1989, с.56-80).

Сопоставительный анализ с прототипом показывает, что предлагаемое техническое решение отличается от прототипа тем, что пропиточный раствор предлагаемое состава содержит молибден в составе гетерополикомплексов, в которых он координирован с фосфатными группами, и никель (кобальт) азотнокислый в таком соотношении в результате которого на поверхности носителя образуются высокодисперсные и легковосстанавливаемые и легко осернящиеся активные фазы, что создает благоприятные условия для взаимодействия активных центров с азотсодержащими молекулами.

Прадлагаемое соотношение компонентов и pH раствора создают оптимальную кислотность среды, что способствует сохранению высокой удельной поверхности катализатора, что очень важно для обеспечения глубокого деазотирования нефтяного сырья.

Способ получения катализатора согласно предлагаемому техническому решению осуществляют следующим образом.

Приготовление пропиточного раствора.

В воде, нагретой до температуры 50 - 60oC, растворяют парамолибдат аммония, затем добавляют 30%-ный раствор пероксида водорода и перемешивают 20 - 30 мин, затем вносят 85%-ную фосфорную кислоту и перемешивают 20 - 30 мин. В полученный раствор пероксомолибдофосфатов аммония 3 - 4 порциями вносят никель (кобальт) азотнокислый при непрерывном перемешивании, после внесения последней порции перемешивают 15 - 20 мин до полного растворения. Приготовленный таким образом раствор вводят в гидроксид алюминия, гомогенизируют массу в течение 1 - 2 ч при 70 - 85oC, фильтруют, формируют, сушат 4 ч при 120oC и прокаливают при 480 - 500oC в течение 6 - 8 ч.

Активность катализаторов определяют в процессе гидроочистки прямогонного дизельного топлива (фракция 180 - 360oC) на пилотной установке с объемом реактора 50 см3 при 380oC, давлении водорода 20 атм, объемной скорости 6 ч-1, отношении водород:сырье 500 нм3/м3. Содержание серы в сырье 1,0 мас.% и азота 120 ppm.

Ниже приведены примеры реализации предлагаемого технического решения.

Пример 1. В 58 мл нагретой до температуры 53oС воды растворяют 22,1 г парамолибдата аммония, затем последовательно вносят 4,9 мл 30%-ного раствора пероксида водорода и 8,4 г 85%-ной фосфорной кислоты. В полученный раствор пероксомолибдофосфата аммония вводят 23,3 г нитрата кобальта и перемешивают до полного растворения. Раствор имеет pH 2,6.

Приготовленный таким образом раствор вводят в 500 г гидроксида алюминия (ППП800oC = 80 мас.%) и гомогенизируют в течение 1 ч. при 70oC. Суспензию фильтруют, а полученную пасту с pH 5,2 формуют в гранулы с диаметром 2,0 мм, сушат при 120oC в течение 4 ч и прокаливают при 500oC в течение 6 ч.

Состав катализатора, мас.%:

MoO3 - 14,1

CoO - 4,5

P2O5 - 4,0

Al2O3 - Остальное.

Активность катализатора оценивалась по остаточному содержанию серы и азота в гидрогенизате через 2 ч после выхода на стабильный режим.

Содержание серы 0,045 мас.%

Содержание азота 9 ppm.

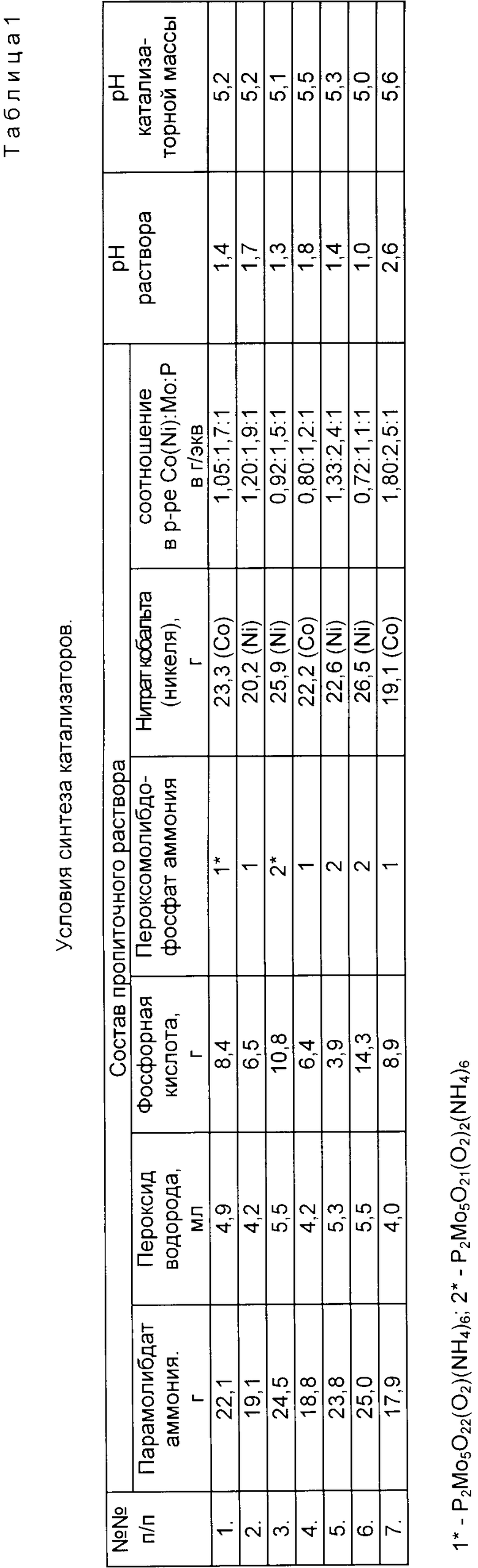

Пример 2 - 7. Выполняют все операции по примеру 1, но при различных соотношениях компонентов.

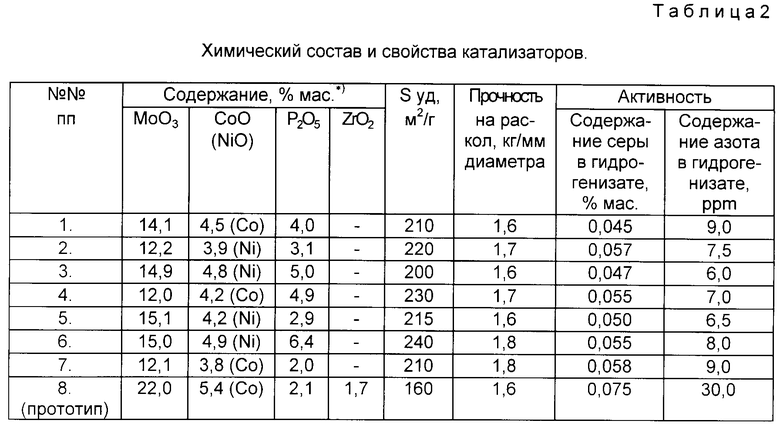

Сведения о количествах вводимых компонентов и активности катализаторов приведены в табл. 1 и 2.

Пример 8 (сопоставительный). Для сравнения был приготовлен алюмоникельмолибденциркониевый катализатор по способу, описанному в прототипе.

Данные по химическому составу и активности катализатора приведены в табл. 2.

Рассмотрение результатов определения активности катализаторов, приготовленных по предлагаемому способу показало высокую активность в процессе гидродеазотирования дизельного топлива при одновременно высокой активности в процессе гидрообессеривания по сравнению с катализатором прототипа. При этом прочность катализатора по предлагаемому техническому решению не уступает прочности катализатора-прототипа, а удельная поверхность значительно превосходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2073567C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2566307C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОКОБАЛЬТМОЛИБДЕНОВОГО КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2073566C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2245896C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497586C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2286847C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2306978C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ ЭТОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2313389C1 |

Изобретение относится к катализаторам нефтепереработки, в частности, к катализаторам гидроочистки нефтяного сырья. Способ предназначен для производства катализатора гидроочистки нефтяного сырья, обладающего повышенной активностью в реакции гидрогенолиза азотсодержащих соединений нефти. Способ заключается во введении в гидроксид алюминия активных компонентов из раствора, содержащего соединения молибдена, фосфора и кобальта или никеля, приготовленного вначале из парамолибдата аммония, фосфорной кислоты и пероксида водорода при соотношении Mo : P не более 2,5 г-экв./г-экв и H2O2 : Mo не более 0,4 моль/г-экв с последующим введением в полученный раствор пероксомолибдофосфата аммония состава [P2Mo5O23-x(O2)x] (NH4)6, где x = 1 или 2, нитрата кобальта или никеля при поддержании pH раствора 1,0-2,6 при общем соотношении в растворе в пересчете на г-экв. Ni(Co) : Mo : P = (0,8-1,8) : (1,1:2,5) : 1. 2 табл.

Способ получения катализатора для гидроочистки нефтяного сырья путем введения в носитель активных компонентов из раствора, содержащего соединения молибдена, фосфора и кобальта или никеля с последующей сушкой и прокалкой, отличающийся тем, что вначале раствор готовят из парамолибдата аммония, фосфорной кислоты и пероксида водорода при соотношении Мо Р не более 2,5 г-экв. /г-экв. и Н2О2 Мо не более 0,4 моль/г-экв. затем в полученный раствор пероксомолибдофосфата аммония состава

[Р2Мо5О23-x(O2)x] (NH4)6,

где х 1 или 2,

вводят нитрат кобальта или никеля при поддержании pН раствора 1,0 2,6 при общем соотношении в растворе в пересчете на г-экв. Ni(Со) Мо Р 0,8 - 1,8 1,1 2,5 1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1397077, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1734818, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| FR, заявка, 2688149, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вольнов И.И | |||

| Пероксокомплексы хрома, молибдена, вольфрама | |||

| - М.: Наука, 1989, с.56-80. | |||

Авторы

Даты

1998-01-27—Публикация

1996-09-30—Подача