Изобретение относится к прокатному производству и может быть использовано при изготовлении корытных гнутых профилей относительно малых размеров.

Для изготовления гнутых корытных профилей применяют калибры, образуемые парами верхних и нижних валков, содержащих цилиндрические и конические формующие элементы и установленные в черновых, промежуточных и чистовых клетях профилегибочного стана.

Известна характерная система калибров (калибровка валков) для корытных профилей [1].

Корытные профили можно изготавливать как на непрерывных станах, так и на станах с поштучным процессом профилирования, причем в последнем случае требуется большее количество формующих клетей.

Известна система калибров для производства гнутых неравнополочных швеллеров, у которой все промежуточные калибры выполнены с закрытием ребордой верхнего валка, расположенной около конического элемента большей ширины [2].

Известна также система калибров для производства несимметричного гнутого профиля с горизонтальной полкой с использованием закрытия первых шести калибров ребордами нижних валков, причем, в I-IV парах валков калибры закрыты только со стороны отбортовки формируемого профиля, а в VI паре - меньшая полка профиля закрыта ребордой верхнего валка [3].

Недостатком этих систем калибров является их неприемлемость для производства гнутых корытных профилей.

Наиболее близким к предлагаемому является система калибров (калибровка валков) для изготовления равнополочного корытного профиля [4].

Эта система содержит установленные с заданным зазором верхние и нижние валки с цилиндрическими и коническими формующими элементами, образующими последовательно расположенные черновые, промежуточные и чистовые калибры, и характеризуется тем, что первые три калибра системы (черновые) выполнены с закрытием ребордами нижних валков, а высота среднего формующего элемента верхних валков во всех калибрах соответствует глубине вреза на нижних валках. Недостатком известной системы калибров является относительно большее число формующихся клетей (десять), что увеличивает расход валков и повышает трудозатраты на профилирование.

Целью изобретения является сокращение трудозатрат за счет уменьшения количества клетей при изготовлении корытных гнутых профилей толщиной 0,7-1,5 мм без снижения уровня их количества.

Для решения этой задачи в системе калибров, содержащей установленные с заданным зазором S верхние и нижние валки с цилиндрическими и коническими формующими элементами, образующими последовательно расположенные черновые, промежуточные и чистовые калибры, часть которых закрыта ребордами нижних валков, разница углов наклона α образующих конических элементов к горизонтали в смежных промежуточных калибрах Δα = 16-18o, при этом черновые и один из промежуточных калибров закрыты ребордами нижних валков до угла α = 42o, а высота среднего формующего элемента верхнего валка последнего калибра больше его глубины на нижнем валке на 0,2S, а ширина этого элемента меньше ширины упомянутого калибра на 2,3S.

Сущность найденного технического решения состоит в том, что за счет увеличения разницы углов наклона образующих конических элементов к горизонтали в смежных промежуточных калибрах, т.е. увеличения частных углов подгибки вертикальных полок профиля с 12o до 16-18o, уменьшено число формующихся клетей с 9 до 7. Это сделано без снижения уровня качества (геометрии) корытных профилей, во-первых, в результате увеличения до угла подгибки 42o последнего из закрытых калибров и, во-вторых, за счет "освобождения" горизонтальных и вертикальных полок профиля в последнем чистовом калибре.

Действительно, в известной системе глубина вреза в нижнем валке последнего чистового калибра равна высоте среднего формующего элемента верхнего валка, а ширина калибра равна ширине этого элемента (с учетом межвалкового зазора). При профилировании полосовой заготовки с толщиной "на плюс" может произойти как обжатие (раскатка) горизонтальных полок, так и застревание в чистовом калибре вертикальных полок профиля, что неизбежно ухудшает его геометрию.

Предлагаемая же схема калибров свободна от этих недостатков, а вышеприведенные величины "освобождения" элементов корытного профиля получены опытным путем и являются эмпирическими.

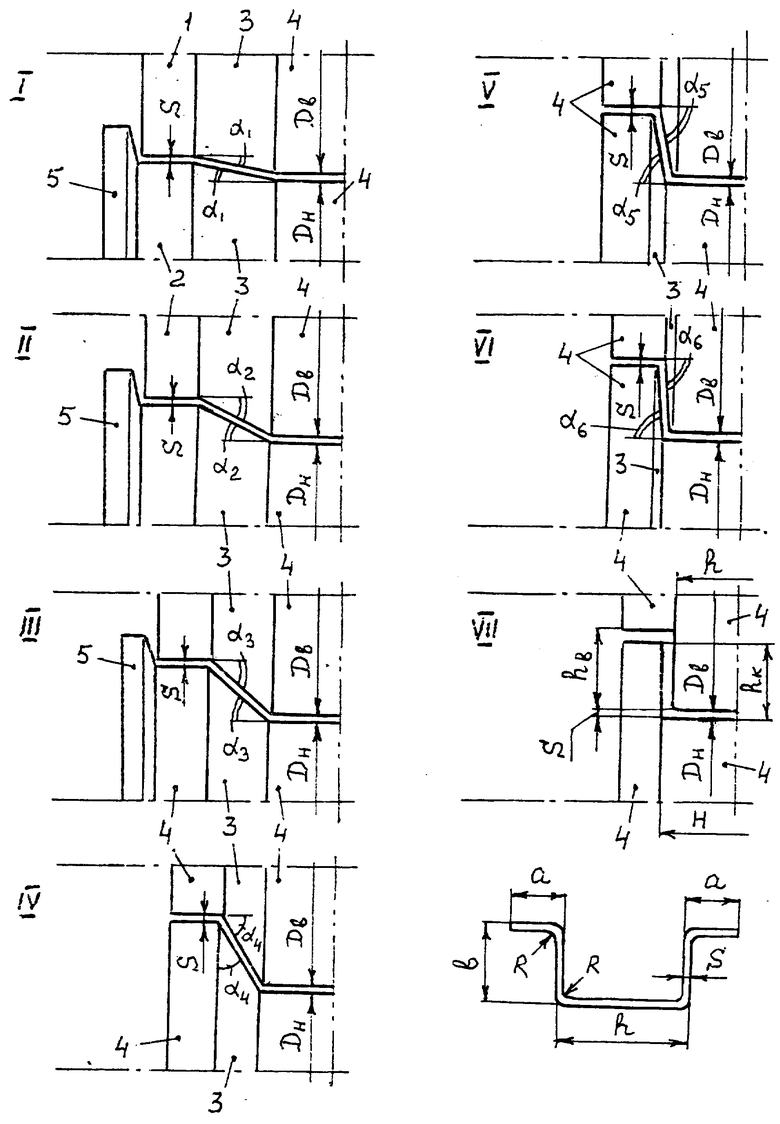

На чертеже представлена предлагаемая система калибров для изготовления гнутых корытных профилей (условно показаны только левые половины калибров) и получаемый профиль.

Система содержит семь калибров, из которых I-II - черновые, III-V - промежуточные и VI-VII - чистовые. Каждый калибр образован установленными с заданным зазором S (он равен номинальной толщине формуемой полосы) верхними 1 и нижними 2 валками. Валки (кроме последней VII клети) состоят из конических 3 и цилиндрических 4 формующих элементов; углы наклона α образующих элементов 3 к горизонтали последовательно возрастают по ходу прокатки до конечной величины α = 90o. При этом калибры I-III выполнены закрытыми ребордами 5 нижних валков. Величины Δα (т.е. частные углы подгибки вертикальных полок профиля) в промежуточных калибрах III-V равны 16-18o. Глубина вреза hк нижнего валка последней VII клети меньше высоты среднего формующего элемента верхнего валка hв, т.е. hв- hк= 0,2S, а ширина верхнего формующего элемента h = H-2,3S.

Опытную проверку заявляемой системы калибров производили на профилегибочном стане легкого типа 0,3-1,5x20-90 АО ММК. С этой целью было изготовлено два варианта калибров: по известной схеме [1] и предлагаемой [4]. В ходе опытов сравнивалось качество получаемых корытных профилей из полосовой стали толщиной 0,7-1,5 мм с пределом прочности σв ≤ 47 кгс/мм2.

Опыты показали, что уровень качества профилей, изготовленных по обоим вариантам, был практически одинаков. Однако, при профилировании в известной системе калибров в отдельных случаях (при использовании полос повышенной толщины) наблюдались пробуксовки профилей в последнем чистовом калибре, что повышало износ валков и приводило к незапланированным простоям стана.

Технико-экономический анализ подтвердил, что использование заявляемой системы калибров при производстве гнутых корытных профилей относительно малых размеров снижает расход валков по сравнению с известной системой калибров не менее, чем на 20%, а трудозатраты при профилировании - примерно на 15%.

Пример. Корытный профиль с h = 25 мм, b = 15 мм и a = 10 мм и толщиной S = 1 мм формируется за семь проходов по режиму (величины углов α): 0°_→ 12°_→ 26°_→ 42°_→ 60°_→ 78°_→ 88°_→ 90° в калибрах с катающими диаметрами верхних валков Dв = 133 мм, нижних Dn = 95 мм.

Калибры I-III закрыты ребордами нижних валков; величины углов в промежуточных (III-V) калибрах равны 16-18o.

Высота среднего формирующего элемента верхнего валка последнего VII калибра hв больше его глубины hк на нижнем валке на: hв-hк = 14,2-14,0 = 0,2 мм, т.е. на 0,2S.

Ширина этого элемента: h1 = H -2,3S = 25-2,3 = 22,7 мм.

Радиусы изгиба готового профиля R = 1,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1992 |

|

RU2025164C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1995 |

|

RU2085316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 1997 |

|

RU2114712C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2261152C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2236925C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1999 |

|

RU2230620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1999 |

|

RU2164186C2 |

| Система калибров для производства гнутых коробчатых профилей | 1991 |

|

SU1790461A3 |

Использование: обработка металлов давлением, в частности оборудование для изготовления гнутых корытных профилей. Сущность изобретения: система калибров содержит установленные с зазором S верхние и нижние валки с цилиндрическими и коническими формующими элементами, образующими последовательно расположенные черновые, промежуточные и чистовые калибры. Часть калибров закрыта ребордами нижних валков. При поштучном изготовлении профилей толщиной 0,7-1,5 мм разница углов наклона α образующих конических элементов к горизонтали в смежных промежуточных калибрах Δα = 16-18o. Ребордами закрыты все калибры до величины угла α = 42o. Высота среднего формирующего элемента верхнего валка последнего калибра больше его глубины на нижнем валке на 0,2S, а ширина этого элемента меньше ширины упомянутого калибра на 2,3S. 1 ил.

Система калибров для изготовления гнутых корытных профилей, содержащая установленные с заданным зазором S верхние и нижние с ребордами валки с цилиндрическими и коническими формующими элементами, образующими последовательно расположенные черновые, промежуточные и чистовые калибры, часть которых закреплена ребордами нижних валков, отличающаяся тем, что при изготовлении поштучным процессом профилей толщиной 0,7 1,5 мм разница углов наклона α образующих конических элементов к горизонтали в смежных промежуточных калибрах Δα = 16 - 18°, при этом черновые и один из промежуточных калибров закрыты ребордами нижнего валка до величины угла α = 42°, высота среднего формующего элемента верхнего валка последнего калибра больше его глубины на нижнем валке на 0,2 S, а ширина этого элемента меньше ширины последнего калибра на 2,3 S.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тришевский И.С | |||

| и др | |||

| Производство гнутых профилей (оборудование и технология) | |||

| - М.: Металлургия, 1982, с.249 - 250 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2025164, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, N 2025165, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Калибровка валков для производства гнутых профилей проката | |||

| /Под ред | |||

| И.С.Тришевского | |||

| - Киев.: Техника, 1980, с.108 - 110, рис.37. | |||

Авторы

Даты

1998-01-27—Публикация

1996-11-20—Подача