Изобретение относится к машиностроению, а именно к технологическим операциям обработки фасонных поверхностей деталей типа конических и фасонных роликов, колец высокоточных подшипников и др.

Известен способ обработки фасонных деталей, при котором заготовку размещают между установленными на параллельных осях валками по меньшей мере один из которых выполнен приводным, имеющим профиль осевого сечения, соответствующий профилю готового изделия, и деформируют [1]. Недостатком данного способа является ограничение технологических возможностей, при этом возможно изготовление только концов труб или осей с уменьшающимися или увеличивающимися размерами с одной стороны, и низкая производительность, так как заготовки обрабатывают поочередно, а вспомогательное время на установку заготовки не перекрывают временем на снятие предыдущей заготовки.

Задачей изобретения является расширение технологических возможностей, а именно обеспечение возможности изготовления деталей с двусторонним выпуклым или вогнутым профилем, а также повышение производительности за счет одновременной обработки нескольких заготовок и за счет совмещения вспомогательного времени на установку заготовки со временем ее снятия.

Поставленная задача решается тем, что в известном способе обработки фасонных деталей, при котором заготовку размещают между установленными на параллельных осях тремя валками по меньшей мере, один из которых выполнен приводным, имеющим профиль осевого сечения, соответствующий профилю готового изделия, и деформируют, за один оборот валков деформируют одновременно несколько заготовок, после чего заготовки проталкивают на расстояние, равное величине длины одной заготовки в пазу, выполненном с заборной частью на приводном валке вдоль его оси.

Так как ведущий валок имеет паз, расположенный вдоль его оси, то между валками можно устанавливать одновременно несколько заготовок и деформировать их заборной частью паза при фиксированном положении относительно оси валков, а установку и снятие заготовок, а также их перемещение вдоль оси валков можно совмещать путем их периодического проталкивания вдоль паза после каждого оборота валков. Это обеспечивает повышение производительности обработки. В виду того, что заготовки в процессе обработки имеют фиксированное положение вдоль оси валков, то это дает возможность обрабатывать детали с двухсторонним выпуклым или вогнутым профилем, что существенно расширяет технологические возможности способа.

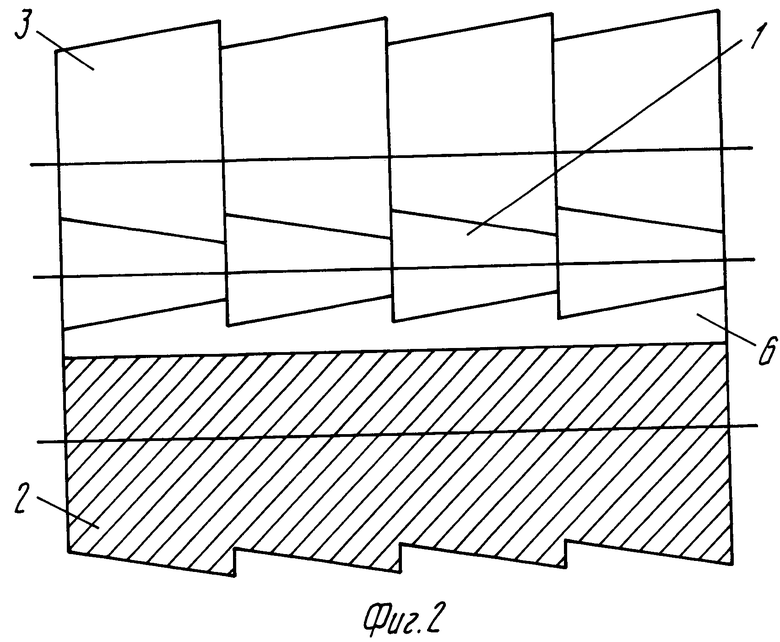

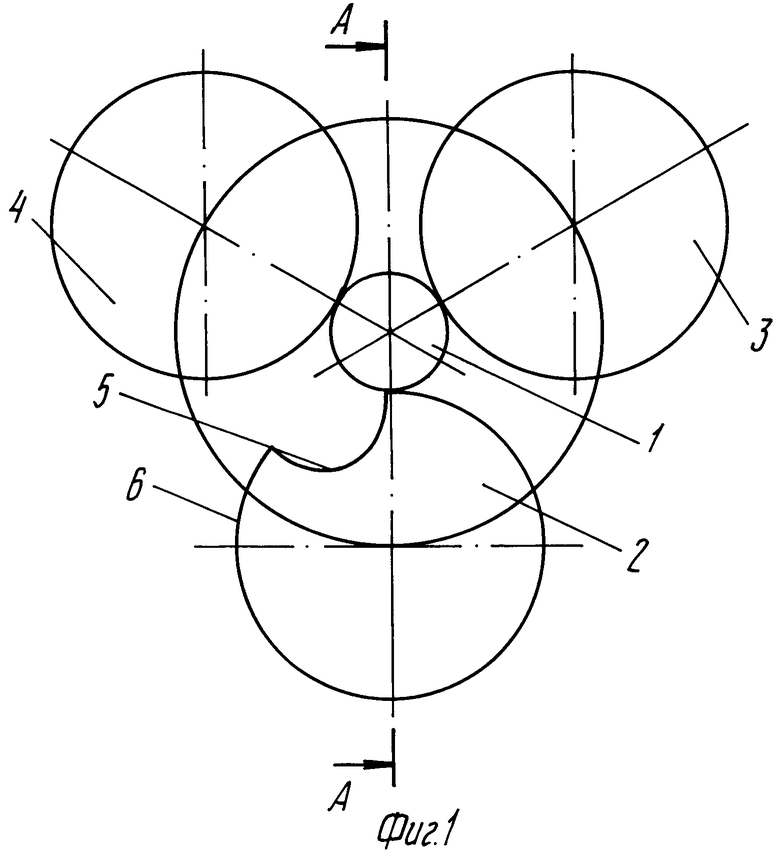

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема фасонной обработки конических роликов в момент завершения очередного цикла (вид со стороны торцов), на фиг. 2 - то же, но в сечении А-А.

Обрабатываемые детали 1 (фиг.1 и 2) устанавливают между ведущим валком 2 и направляющими валками 3 и 4. В зону обработки помещают одновременно четыре детали 1 (фиг.2). На ведущем валке 2 предварительно изготавливают продольный паз 4, предназначенный для загрузки-выгрузки деталей. Как только паз 5 ведущего вала 2 займет положение против обрабатываемых деталей 1 детали специальным толкателем (не показан) смещают вдоль оси валков на один шаг, равный длине обрабатываемых деталей. При этом крайняя обработанная деталь падает в бункер (не показан), а в зону обработки подают следующую заготовку.

Ведущий валок 2 вращаясь вокруг своей оси прижимает обрабатываемые детали 1 к направляющим валкам 3 и 4, обеспечивая необходимую величину пластической деформации. Чтобы обеспечить плавное изменение величины пластической деформации на ведущем валке 2 изготавливают заборную часть 6. После того, как ведущий валок сделает один оборот, цикл повторяют.

Величину заборной части 6 ведущего валка 2 устанавливают большей или равной величине потребной пластической деформации детали на данном технологическом переходе, а ее длину - большой или равной длине окружности обрабатываемой поверхности.

Продольный паз 5 ведущего валка 2 должен позволить сработать толкателю и поэтому его размер определяют из выражения:

C=DnL/V, где

D - диаметр ведущего валка;

n - частота рабочего хода толкателя;

L - длина рабочего хода толкателя;

V - скорость хода штока толкателя.

Технико-экономическая эффективность предлагаемого способа обработки заключается в повышении производительности и расширении технологических возможностей способа, а именно обеспечении возможности обработки фасонных деталей типа конических и фасонных роликов, ступенчатых коротких деталей, колец подшипников и др., а также в существенном упрощении конструкции технологического оборудования, которое может быть создано на основе данного способа.

Источники информации

1. Авт. св. N 415075 кл. B 21 H 1/18, 1974. Рабочая клеть стана поперечной прокатки концов труб и валов. Колтырев Д.Н., Марков Ю.А., Казакевич И. И. и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 1995 |

|

RU2092293C1 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2292978C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2003 |

|

RU2252096C2 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608114C1 |

| ДВУХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1991 |

|

RU2036739C1 |

| БЕСЦЕНТРОВОЙ СТАНОК ДЛЯ ОБКАТКИ И СТАБИЛИЗАЦИИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608115C1 |

| СПОСОБ РАСКАТКИ ДЕТАЛЕЙ | 2002 |

|

RU2222392C1 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 2002 |

|

RU2227772C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ АБРАЗИВНЫМИ БРУСКАМИ | 1988 |

|

RU1706134C |

Использование: в области машиностроения, в частности, в технологических операциях обработки фасонных поверхностей деталей типа конических и фасонных роликов, колей высокоточных подшипников. Сущность: способ обработки фасонных деталей, при котором заготовку деформируют тремя валками, которые расположены на параллельных осях и имеют профиль осевого сечения, соответствующий профилю готового изделия. При этом деформируют на расстояние, равное величине длины одной заготовки в пазу, выполненном с заборной частью на приводном валке вдоль его оси. 2 ил.

Способ обработки фасонных деталей, при котором заготовку размещают между установленными на параллельных осях тремя валками, по меньшей мере один из которых выполнен приводным, имеющими профиль осевого сечения, соответствующий профилю готового изделия, и деформируют, отличающийся тем, что за один оборот валков деформируют одновременно несколько заготовок, после чего заготовки проталкивают на расстояние, равное величине длины одной заготовки в пазу, выполненном с заборной частью на приводном валке вдоль его оси.

| SU, авторское свидетельство, 415075, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-27—Публикация

1995-05-24—Подача