Изобретение относится к обработке металлов давлением, в частности к способам вытяжки, и может быть использовано при изготовлении кольцевых заготовок деталей типа колец подшипников.

Известен способ [1] изготовления цилиндрических деталей из плоской заготовки, заключающийся в том, что вытяжку производят последовательно по переходам с постепенным уменьшением диаметра вытяжки, а затем производят пробивку отверстия в дне. Недостатком этого способа является неравномерная толщина стенки заготовки и повышенный расход материала при пробивке отверстия.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ изготовления цилиндрических деталей из плоской заготовки, состоящий в том, что пробивают в ее центральной части предварительное отверстие меньше требуемого в готовой детали, помещают заготовку между матрицей и пуансоном и производят ее вытяжку с растягиванием отверстия [2]. Обработку осуществляют в несколько переходов, в ходе которых сначала растягивают отверстие заготовки, а затем зажимают дно заготовки и перетягивают фланец.

Недостатками данного способа являются повышенный расход материала, так как вытяжке подвергается одна заготовка, и низкая точность из-за непостоянной толщины стенки заготовки вдоль ее сечения, получаемой в процессе вытяжки.

Целью предлагаемого изобретения является уменьшение расхода материала путем получения двух заготовок и повышение точности заготовки за счет обеспечения равномерной толщины стенки.

Поставленная цель достигается тем, что в известном способе изготовления цилиндрических деталей из плоской заготовки, состоящий в том, что пробивают в ее центральной части предварительное отверстие меньше требуемого в готовой детали, помещают заготовку между матрицей и пуансоном и производят ее вытяжку с растягиванием отверстия, размеры плоской заготовки берут из расчета изготовления двух деталей, перед вытяжкой в плоской заготовке формируют заданный фасонный профиль деталей, вытяжку осуществляют в виде “U”-образного кругового профиля, а после вытяжки разделяют детали путем удаления лишней части материала.

Отличительными признаками предлагаемого способа являются:

- размеры заготовки берут из расчета изготовления двух деталей;

- перед вытяжкой в плоской заготовке формируют заданный фасонный профиль деталей;

- вытяжку деталей осуществляют в виде “U”-образного кругового профиля;

- разделяют детали путем удаления лишней части металла.

Так как изготовлению подвергаются сразу две детали, а перед вытяжкой в плоской заготовке формируют их заданный фасонный профиль, то это обеспечивает экономию материала и повышение точности заготовки.

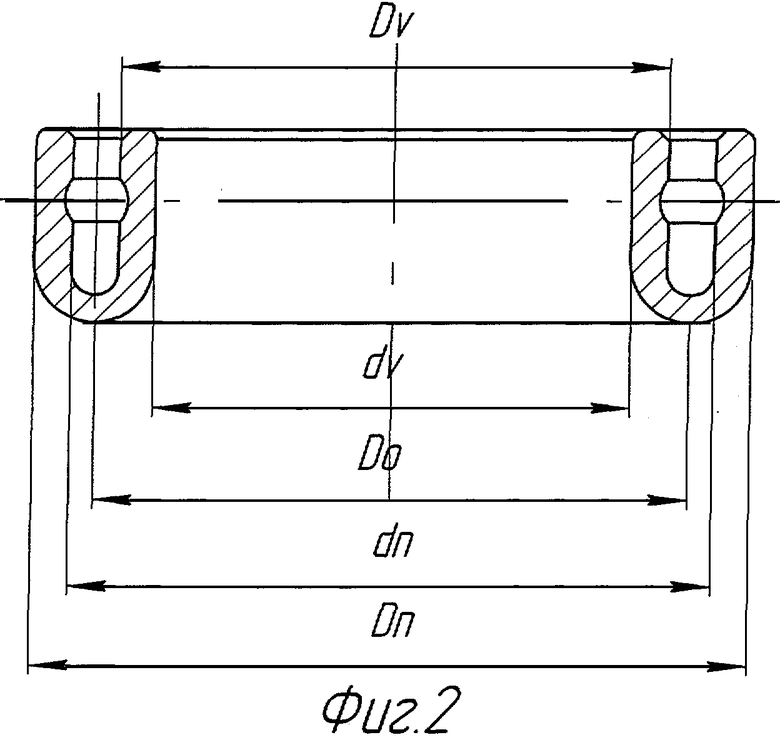

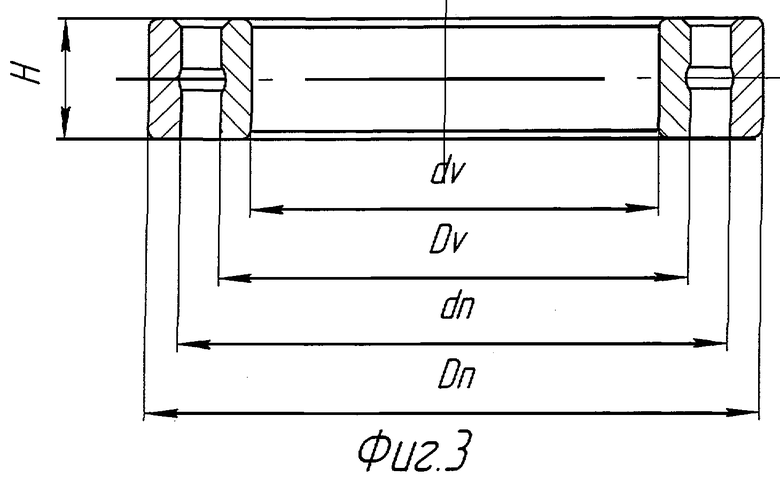

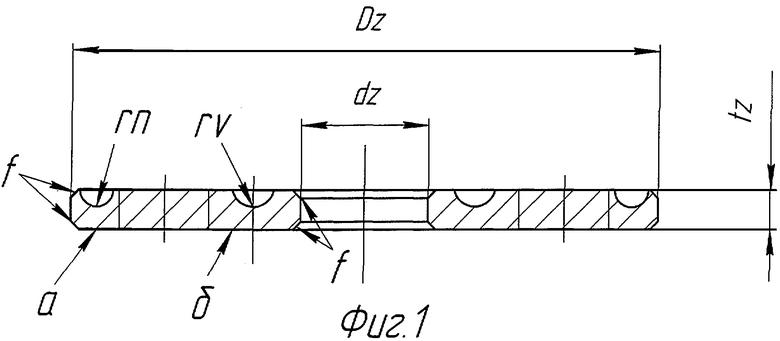

Сущность изобретения поясняется чертежами, где на фиг.1 показано поперечное сечение плоской заготовки перед вытяжкой, на фиг.2 - заготовка после вытяжки, на фиг.3 показаны наружное и внутреннее кольца подшипника после их разделения.

На фиг.1 показана плоская заготовка, предназначенная для изготовления наружного и внутреннего колец шарикоподшипника, перед вытяжкой. Часть “а” заготовки, ограниченная штриховой линией, предназначена для изготовления наружного кольца подшипника, а часть “б” - для изготовления внутреннего.

В плоской заготовке также намечены дорожки качения будущих наружного rn и внутреннего rv колец и фаски ƒ.

Заготовка подвергается вытяжке в штампе (не показан), в результате чего она приобретает “U”-образный круговой профиль, показанный на фиг.2. После разделения деталей, например, точением или зенкерованием получаются готовые детали - наружное и внутреннее кольца подшипника.

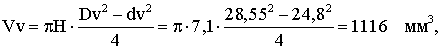

Пример: изготавливаются кольца шарикоподшипника высотой Н=7,1 мм и диаметрами: наружное кольцо - Dn=37,3 мм; dn=33,3 мм; внутреннее кольцо - Dv=28,55 мм; dv=24,8 мм.

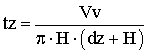

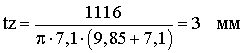

Для изготовления колец берем плоскую заготовку толщиной

Vv - объем внутреннего кольца, равный

dz - диаметр отверстия заготовки, равный

dz=Do-lu-2Н

В представленной выше зависимости

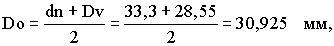

Do - диаметр расположения оси симметрии профиля заготовки после вытяжки:

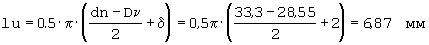

lu - длина удаляемой части заготовки при разделении деталей:

При этих значениях Do и lu

dz=30,925-6,87-2·7,1=9,85 мм

Тогда

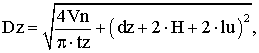

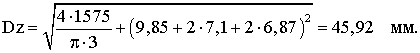

Наружный диаметр заготовки

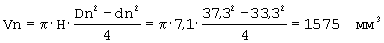

где Vn - объем наружного кольца подшипника, равный

При этом

Для осуществления вытяжки заготовку устанавливаем на матрицу (не показано), имеющую плоскую круговую полость шириной 0,5(Dn-dv)=6,25 мм со скосами в верхней части и средним диаметром Do=30,925 мм, и воздействуем на нее пуансоном (не показан), имеющим U-образный круговой выступ толщиной 2,25 мм, расположенном на диаметре Do=30,925 мм. После вытяжки получаем заготовку, соответствующую фиг.2, у которой выдерживаются размеры Dn=37,3 мм; dn=33,3 мм; Dv=28,55 мм и dv=24,8 мм.

Разделение деталей осуществляем фрезерованием, обеспечивая высоту колец H=7,1 мм.

Несложно определить, что предлагаемый способ получения заготовки обеспечивает увеличение коэффициента использования материала с 0,26 до 0,4, т.е. в 1,5 раза.

Технико-экономическая эффективность от использования предлагаемого изобретения заключается в следующем:

1. Увеличивается коэффициент использования материала заготовки.

2. Уменьшается трудоемкость изготовления деталей, так одновременно изготавливаются две детали.

3. Повышается точность, так как обеспечивается формирование профиля деталей.

Источники информации:

1. Авторское свидетельство СССР № 841712, кл. B 21 D 22/06, 25.06.79.

2. Авторское свидетельство СССР № 959872, кл. B 21 D 22/02, B 21 D 35/00, 23.09.82.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2292978C2 |

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

| СПОСОБ РАСКАТКИ ДЕТАЛЕЙ | 2002 |

|

RU2222392C1 |

| Способ изготовления полых осесимметричных изделий с фланцем | 1989 |

|

SU1722655A1 |

| СПОСОБ РАЗДЕЛЕНИЯ И ОТБОРТОВКИ ЛИСТОВОЙ ЗАГОТОВКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1568353C |

| Способ изготовления зубчатых колес | 1980 |

|

SU871939A1 |

| Способ изготовления цилиндрических колец с отогнутым внутрь буртом и устройство для его осуществления | 1981 |

|

SU1031569A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ФАСОННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2018390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевых заготовок деталей типа колец подшипников. Способ состоит в том, что пробивают в центральной части заготовки предварительное отверстие меньше требуемого в готовой детали, помещают заготовку между матрицей и пуансоном и производят ее вытяжку с растягиванием отверстия. Размеры плоской заготовки выбирают из расчета изготовления двух деталей. Перед вытяжкой в плоской заготовке формируют заданный фасонный профиль деталей, а вытяжку осуществляют в виде “U”-образного кругового профиля. Детали разделяют путем удаления лишней части материала. Увеличивается коэффициент использования материала, уменьшается трудоемкость и повышается точность деталей. 3 ил.

Способ изготовления цилиндрических деталей из плоской заготовки, включающий пробивку в ее центральной части предварительного отверстия меньше требуемого в готовой детали, размещение заготовки между матрицей и пуансоном и ее вытяжку с растягиванием отверстия, отличающийся тем, что размеры плоской заготовки берут из расчета изготовления двух деталей, перед вытяжкой в плоской заготовке формируют заданный фасонный профиль деталей, вытяжку осуществляют в виде U-образного кругового профиля, а после вытяжки разделяют детали путем удаления лишней части материала.

| Способ изготовления полых деталей типа тел вращения с отверстием в донной части | 1980 |

|

SU959872A1 |

| СПОСОБ ШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ КОЛЕЦ | 1998 |

|

RU2122915C1 |

| US 3229353 А, 18.01.1966 | |||

| FR 1566650 А, 09.05.1969. | |||

Авторы

Даты

2005-05-20—Публикация

2003-08-04—Подача