Изобретение относится к области машиностроения и может быть использовано для окончательной обработки дорожек качения колец шарикоподшипников.

Известен способ обработки дорожки качения внутреннего кольца шарикоподшипника (1), по которому абразивному инструменту сообщают возвратно-поступательное движение вдоль оси качения, расположенной в плоскости, перпендикулярной оси вращения кольца или под некоторым углом к этой плоскости. Недостатком данного способа является то, что возвратно-поступательное движение совершается по прямой линии, в результате чего контакт инструмента с обрабатываемым изделием осуществляется в точках, что снижает производительность и точность суперфиниширования.

Известен способ окончательной обработки деталей (2), по которому инструменту сообщают качательное движение вокруг его оси в пределах угла, не превышающего 360°. Недостатком является то, что в этом случае контакт инструмента и детали носит линейный характер, что снижает точность обработки.

Известна конструкция инструментальной головки суперфинишного станка (3), состоящая из корпуса, в котором смонтированы перпендикулярно друг другу шпиндель изделия и вал качания с держателем бруска. Недостатком известной конструкции является перпендикулярное расположение осей шпинделя бабки изделия и привода колебательного движения. Возвратно-поступательное перемещение бруска совершается в плоскости, проходящей через центр кривизны дорожки качения кольца. В этом случае контакт инструмента с обрабатываемой поверхностью осуществляется в точке, а это снижает производительность и точность суперфиниширования.

Известно устройство для обработки дорожек качения колец двухрядных подшипников (4), содержащее шпиндель и привод качания брусков. Недостатком данного устройства является перпендикулярное расположение осей шпинделя бабки изделия и привода колебательного движения. Качательное движение брусков совершается вокруг центров кривизны профилей обрабатываемых поверхностей. В этом случае контакт инструмента с обрабатываемой поверхностью осуществляется в точке, а это снижает производительность и точность суперфиниширования.

Известен станок для суперфинишной обработки дорожек качения колец подшипников (5), содержащий станину, бабку изделия, инструментальную головку. Инструментальная головка расположена под углом к оси вращения шпинделя изделия.

Известно устройство для абразивной обработки (6), содержащее бабку изделия и кронштейн. В бабке изделия находится шпиндель вращения изделия, а в кронштейне крепится хонинговальная головка, ось которой расположена под углом к оси шпинделя.

Недостатком этих конструкций является то, что ось инструментальной (хонинговальной) головки расположена под углом к оси вращения шпинделя. В этом случае контакт инструмента с обрабатываемой поверхностью имеет непостоянную линейно-плоскостную форму, что приводит к засаливанию абразивного бруска и, следовательно, снижает производительность и качество обработки.

Известна конструкция устройства для суперфиниширования желобчатых поверхностей колец шарикоподшипников (7) - прототип, содержащая шпиндель бабки изделия, шарнирно подпруженный рычаг, закрепленный на приводе колебательного движения. Ось шпинделя бабки изделия расположена перпендикулярно оси привода колебательного движения. Недостатком известной конструкции является перпендикулярное расположение осей шпинделя бабки изделия и привода колебательного движения, в результате чего колебательное движение совершается в плоскости, проходящей через центр кривизны дорожки качения. В этом случае контакт инструмента с обрабатываемой поверхностью осуществляется в точке, что снижает производительность и точность суперфиниширования.

Задачей предлагаемого изобретения является повышение точности суперфиниширования за счет обеспечения линейного контакта между обрабатываемой поверхностью и инструментом.

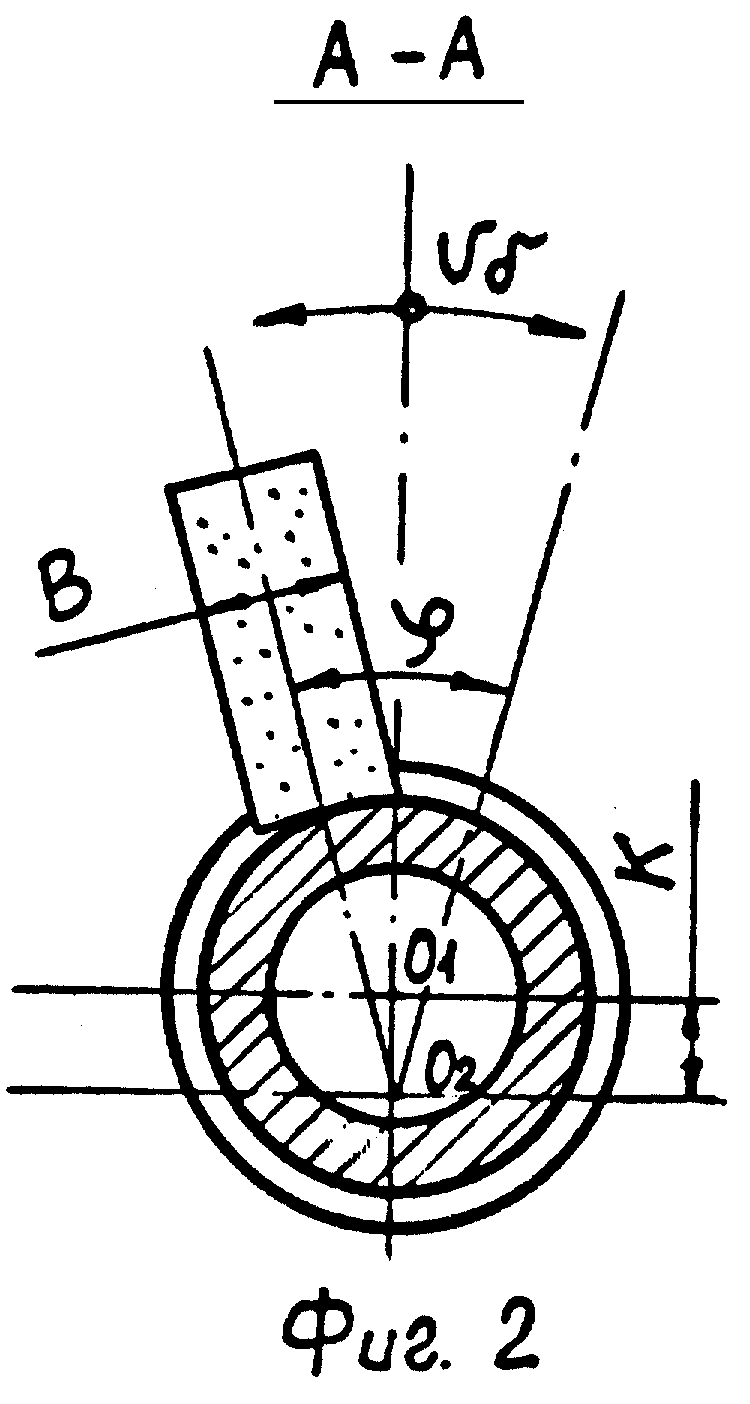

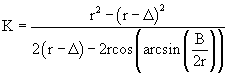

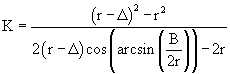

Поставленная задача достигается тем, что ось бабки изделия O1-O1 и ось привода колебательного движения O2-O2 располагаются параллельно, причем ось вращения изделия O1-O1 должна быть расположена на биссектрисе угла качания инструмента на расстоянии К от вершины угла качания. Средняя скорость колебания (осцилляции) бруска Vб больше скорости вращения детали Vд, поэтому зерна инструмента режут металл противоположными гранями. В этом случае контакт инструмента с обрабатываемой поверхностью осуществляется по линии, а не в точке. В результате этого погрешности отклонения желоба от осевой плоскости будут уменьшаться. А так как ось качания инструмента O2-O2 смещена на величину К, то между бруском и изделием образуется зазор, через который удаляется снятый металл и выкрошенные абразивные зерна, что препятствует засаливанию бруска. Величина зазора между серединой бруска, находящегося в крайних положениях угла качания, и изделием определяется по формуле

Δ=3±0,2·3,

где Δ - зазор между инструментом и изделием;

3 - зернистость абразивного бруска, мм.

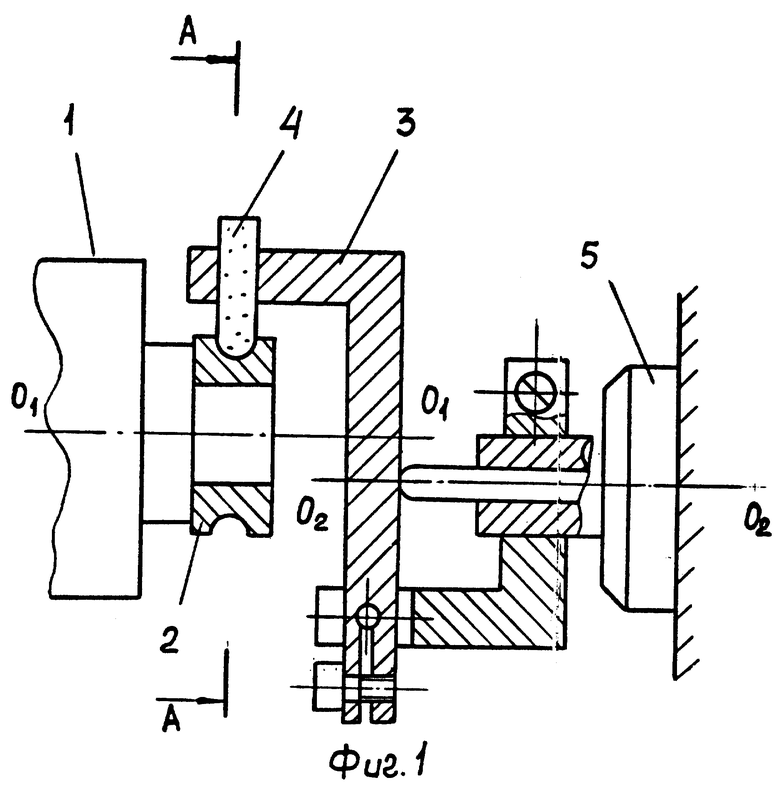

На фиг.1 - общий вид устройства.

На фиг.2 - разрез по А-А.

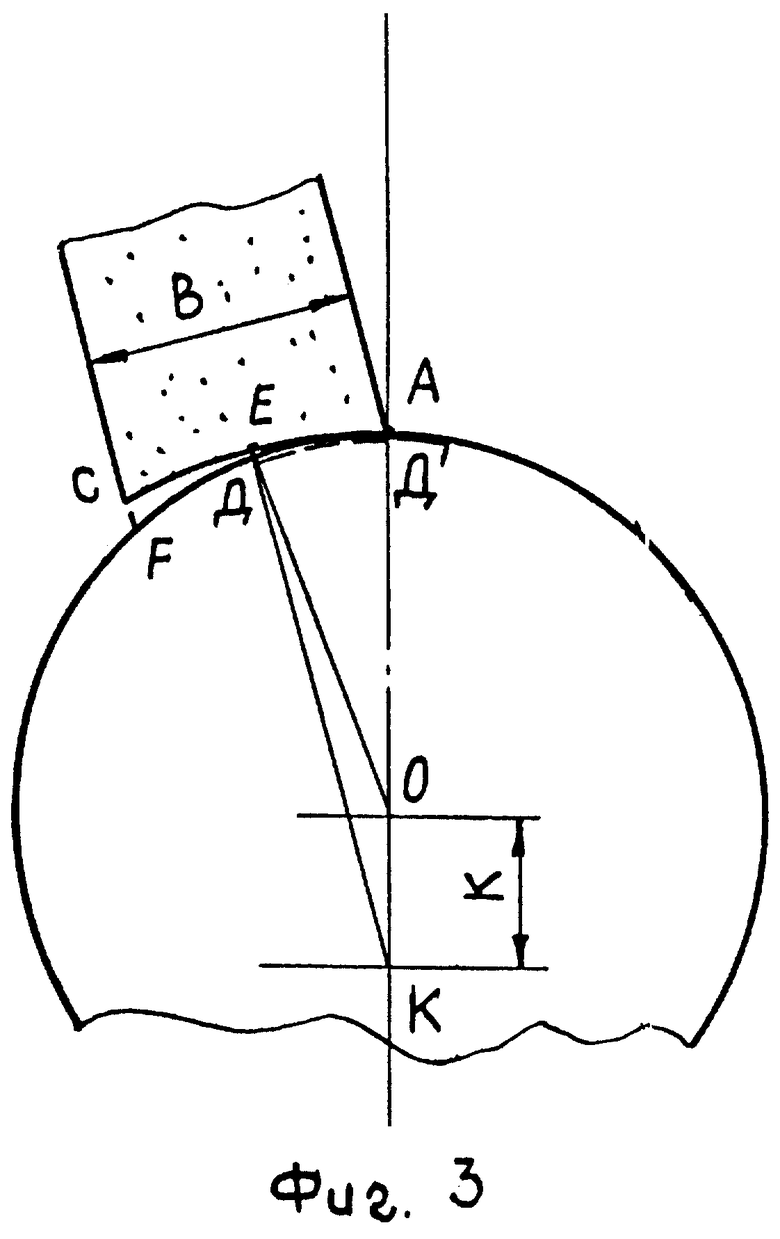

На фиг.3 - схема вывода значения К для внутреннего кольца.

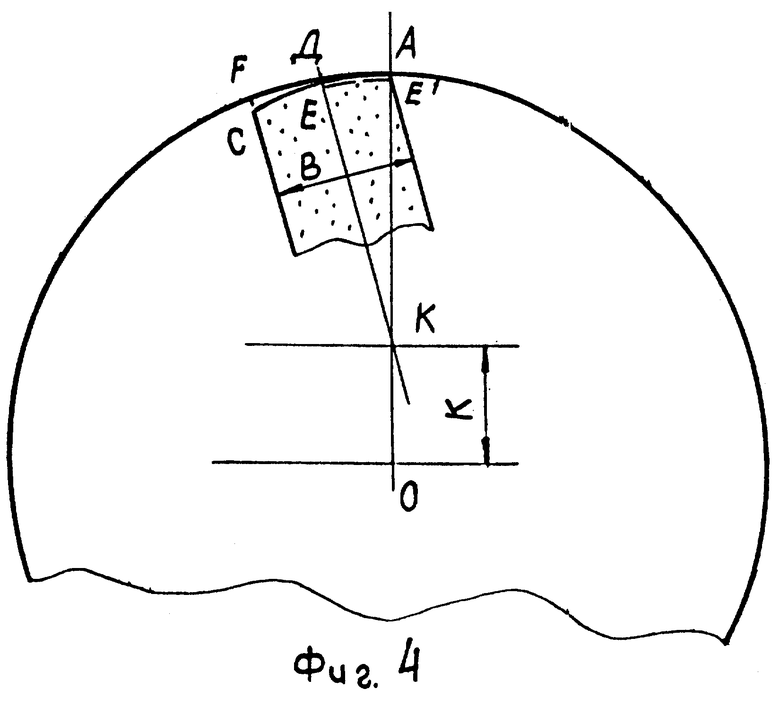

На фиг.4 - схема вывода значения К для наружного кольца.

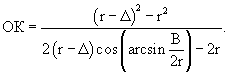

На шпинделе бабки изделия 1 (фиг.1) закреплена обрабатываемая деталь 2, например внутреннее кольцо шарикоподшипника. Рычаг 3 с бруском 4 закреплен на шпинделе привода колебательного движения 5. Ось вращения детали O1-O1, расположена на биссектрисе угла качания инструмента 4 на расстоянии К от вершины угла качания бруска, которая проходит через ось O2-O2 шпинделя привода колебательного движения. Смещение оси вращения изделия К относительно оси качания рассчитывают по формуле

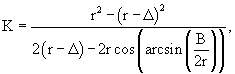

а) для внутренних колец (фиг.3)

где АО=r - радиус изделия;

ЕД=Δ - зазор между инструментом и изделием;

В - ширина инструмента.

б) для наружных колец (фиг.4)

Бруску сообщают колебательное движение со средней скоростью Vб, превышающей скорость вращения детали Vд, в этом случае абразивные зерна инструмента будут резать металл противоположными гранями. В связи с тем что радиус качания инструмента смещен на величину К от оси вращения детали, будет происходить активное удаление осколков выкрошенных абразивных зерен и снятого металла, в результате чего будет снижаться шероховатость обрабатываемой детали.

Ширина инструмента В определяется углом охвата поверхности изделия и выбирается в пределе (0,3-0,6)D изделия, наибольшая рекомендуемая ширина бруска составляет 25 мм.

Вывод формул:

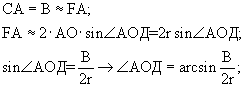

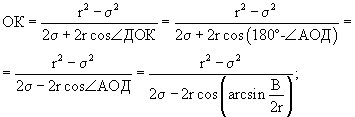

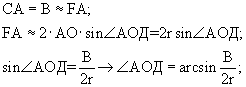

А) для внутреннего кольца (фиг.3):

Дано: АО=r - радиус обрабатываемого кольца;

В - ширина бруска;

ЕД=Δ - зазор между бруском и деталью;

Найти: ОК=К - смещение оси качения бруска относительно оси вращения детали.

Решение:

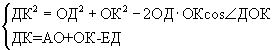

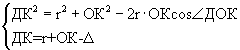

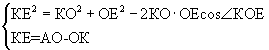

рассмотрим Δ ОДК:

ДК2=ОД2+ОК2-2OД·OК cos∠ДОК;

ΔОДД’ - равнобедренный, т.к. ОД=ОД’;

ΔКЕА - равнобедренный, т.к. КЕ=АК;

ДК=АО+ОК-ЕД;

решим систему

Обозначим r-Δ=σ, тогда

ДК=σ+ОК;

σ2+2σОК+ОК2=r2+OK2-2rОКсоs∠ДОК;

2σОК+2rОКcos∠ДОК=r2-σ2;

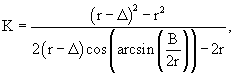

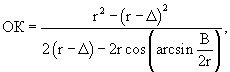

б) для наружного кольца (фиг.4):

Дано: АO=r - радиус обрабатываемого кольца;

В - ширина бруска;

ЕД=Δ - зазор между бруском и деталью;

Найти: ОК=К - смещение оси качания бруска относительно оси вращения детали.

Решение:

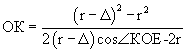

рассмотрим ΔКЕО:

КЕ2=КO2+ОЕ2-2КО·ОЕ cos∠KOE;

ΔОДА - равнобедренный, т.к. ОД=ОА;

ΔKЕА - равнобедренный, т.к. КА=КЕ;

рассмотрим ΔОДА:

КА=ОА-ОК;

решим систему:

ОА2-2OА·OK+OK2=OK2+OE2-2OK·OE cos∠KOE;

2OK(OE cos∠KOE-OA)=OE2-OA2;

OE=r-Δ;

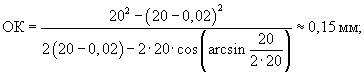

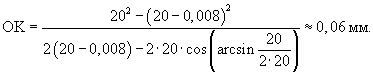

Пример 1.

Требуется определить смещение оси качания инструмента при обработке внутреннего кольца 306-го подшипника (фиг.3).

В=20мм; r=20мм;

а) при обработке брусками зернистостью М20 необходимо обеспечить зазор Δ=0,02 мм.

б) при обработке брусками зернистость М7 необходимо обеспечить зазор Δ=0,008 мм:

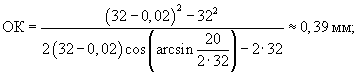

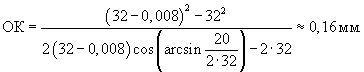

Пример 2.

Требуется определить смещение оси качания инструмента при обработке наружного кольца 306-го подшипника (фиг.4).

В=20 мм; r=32 мм;

а) при обработке брусками зернистостью М20 необходимо обеспечить зазор 0,02 мм:

б) при обработке брусками зернистостью М7 необходимо обеспечить зазор 0,008 мм:

Информация, принятая во внимание:

1. 292755, B 24 B 19/06, б.и. 5 за 1971 г.

2. 381256, B 24 B 19/06, б.и. 9 за 1986 г.

3. 1558641, B 24 B 19/06, б.и. 15 за 1990 г.

4. 1514572, B 24 B 19/06, б.и. 38 за 1989 г.

5. 607713, B 24 B 19/06, б.и. 19 за 1987 г.

6. 2009859, B 24 B 19/06, б.и. 6 за 1994 г.

7. 848304, B 24 B 19/06, б.и. 27 за 1981 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2001 |

|

RU2210480C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 2012 |

|

RU2501638C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1998 |

|

RU2137582C1 |

| СТАНОК ДЛЯ ХОНИНГОВАНИЯ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU1823336C |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ЖЕЛОБА КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 1996 |

|

RU2115534C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

Изобретение относится к машиностроению и может быть использовано для окончательной обработки дорожек качения колец шарикоподшипников. Устройство содержит шпиндель бабки изделия и привод колебательного движения бруска. Ось привода колебательного движения бруска параллельна оси вращения изделия. Последняя расположена на биссектрисе угла качания бруска со смещением от вершины угла на величину, определяемую по приведенной формуле. Такая конструкция обеспечивает линейный контакт между обрабатываемой поверхностью и бруском, что повышает точность и производительность обработки. 4 ил.

Устройство для суперфиниширования тороидальных поверхностей колец шарикоподшипников, содержащее шпиндель бабки изделия, привод колебательного движения бруска, отличающееся тем, что ось привода колебательного движения бруска параллельна оси вращения изделия, которая расположена на биссектрисе угла качания бруска со смещением от вершины на величину К, определяемую по формуле:

- для внутренних колец и

- для внутренних колец и

- для наружных колец,

- для наружных колец,

где r - радиус обрабатываемого кольца;

В - ширина бруска;

Δ - зазор между бруском и деталью;

при этом средняя скорость колебания бруска больше скорости вращения детали Vб>Vд.

| Устройство для суперфинишированияжЕлОбчАТыХ пОВЕРХНОСТЕй КОлЕц шАРи-КОпОдшипНиКОВ | 1979 |

|

SU848304A1 |

| Способ чистовой обработки деталей типа колец подшипников качения | 1973 |

|

SU540723A1 |

| Устройство для суперфиниширования дорожек качения колец подшипников | 1977 |

|

SU707782A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1998 |

|

RU2137582C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2323063C2 |

Авторы

Даты

2004-04-27—Публикация

2002-01-25—Подача