Изобретение относится к технике обновления ремонтопригодных деталей путевых машин методом плазменно-порошковой наплавки с последующей шлифовочной доводкой реконструированных образующих поверхностей.

Известен способ восстановления изношенных деталей, включающий подогрев подложечного слоя поверхности детали, последующий плазмопрогрев методом электропотенциирования и плазменное напыление металла наплавки [1].

Ввиду общетехнической направленности требований к режимам и параметрам финишной отделки наплавленной поверхности имеет место ограничение распространяемости соответствующих этому способу ремонтных воздействий на обработку ответственных деталей путевых машин.

Прототипом изобретения является способ восстановления изношенных деталей железнодорожной техники, включающий демонтаж изношенных деталей из соответствующих узлов, дефектоскопию изношенных деталей по толщине, сортировку деталей для выявления пригодных к восстановлению, контроль поверхности отсортированных деталей, зачистку подложечного слоя от коррозии, подготовку подложечного слоя к наплавке путем дробеструйной обработки, подогрев подложечного слоя и предварительный плазмопрогрев методом электропотенциирования, плазменное напыление металла наплавки, финишную шлифовочно-абразивную отделку наплавленной поверхности, контроль и маркировку [2].

Ввиду непредусмотренности в этом способе термо-разупрочнения наплавленной поверхности возникают ограничения в точности реконструирования в ремонтном процессе требующих обновления деталей.

Целью изобретения является повышение выхода из ремонтного процесса годных деталей.

Сущность изобретения состоит в том, что в предлагаемом способе, включающем демонтаж изношенных деталей из соответствующих узлов железнодорожной техники, дефектоскопию изношенных деталей по толщине, сортировку деталей для выявления пригодных к восстановлению, контроль поверхности отсортированных деталей, зачистку подложечного слоя от коррозии, подготовку подложечного слоя к наплавке путем дробеструйной обработки, подогрев подложечного слоя и предварительный плазмопрогрев методом электропотенциирования, плазменное напыление металла наплавки, финишную шлифовочно-абразивную отделку наплавленной поверхности, контроль и маркировку, предусмотрено осуществление финишной шлифовочно-абразивной отделки наплавленной поверхности при ее нагреве путем электропотенциирования, которое обеспечивают подачей на восстанавливаемую деталь потенциала напряжением в 0,1-12,0 В.

Пример 1. При планово-предупредительном ремонте путевых железнодорожных выправочно-подбивочно-рихтовочных машин российского производства (модель ВПР-1200) произвели демонтаж изношенных деталей из интенсивно эксплуатируемых узлов. Изношенными деталями были вибровалы для задействования дисбалансных масс в виброуплотнителях подбивочных блоков, материалом деталей была сталь 38 х 2МЮА. Диаметры посадочных поясков деталей были равны 0,1 м, их ширина была равна 0,117 м, диаметры валовых частей вибровалов были равны 0,08 м, их длины были равны 0,1 м, диаметры цапф деталей были равны 0,065 м, их ширины были равны 0,055 м. С демонтированными деталями произвели дефектоскопию по толщине.

Далее осуществили сортировку дефектоскопированных деталей. Эту сортировку ориентировали на выявление ожидаемых ремонтных партий вибровалов. В формируемые при сортировке партии включили детали, обладающие износом менее 0,5% (линейный). Величину интересующего износа определяли по изменениям относительно базовых данных размерных цепей биений. В сформированных партиях произвели контроль поверхности детали. Его осуществляли путем визуального сопоставления поверхности детали с серией эталонов. У идентифицированных поверхностному износу деталей произвели зачистку подложечного слоя от коррозии. В ходе зачистки с реконструируемых поверхностей удалили металл на глубину 0,0005 м. Допуски зачищенной поверхности на цилиндричность установили не превышающими 0,00002 м. С проверенными на нецилиндричность зачищенными деталями произвели подготовку подложечного слоя к наплавке, требуемую подготовку осуществляли путем дробеструйной обработки подложечного слоя. Ее вели согласно требованиям ГОСТа 11964-81. В частности, дробеструйную обработку вели с использованием чугунной крошки. Сократив время пребывания подложечного слоя в свеже-подготовленном состоянии до 18-168 мин, в частности до 30 мин, произвели умеренный подогрев подложечного слоя. Его обеспечили кратковременной муфельно-печной выдержке деталей в инертной атмосфере. После этого осуществили форсированный предварительный плазмопрогрев подложечного слоя до 50-131oC, в частности, до 130oC. Плазмопрогрев вели методом умеренного электропотенциирования подложечного слоя под сжатой дугой. Дуга была сформирована плазмо-образующим газом на основе технического азота I-го сорта. Его расход составлял 0,000025 м3/с. Электропотенциирование обеспечивали отведением от положительной клеммы сварочного генератора к подложечному слою потенциала с переходящим на деталь напряжением (Uп) в 45 В. Осуществив плазмопрогрев подложечного слоя, произвели напыление на него металла наплавки. Металл наплавки был составлен порошком марки ЛП6. Основой порошка был никель. В никелевой основе присутствовали добавки, мас. %: углерод 0,42; кремний 5,19; марганец 0,06; бор 13,2. В качестве транспортирующего газа для напыления металла наплавки использовали технический воздух. Его подавали с расходом 0,00013 м3/с. Наплавку вели при переходящем токе (Iп) в 133 А, при непереходящем токе (Iн) в 80 А, при переходящем напряжении (Uп) в 45 В, при непереходящем напряжении (Uн) в 17 В. Скорость формирования валика наплавки 0,04 м и высотой 0,006 м устанавливали равной 0,0014 м/с. Ширину валика устанавливали равной 0,04 м, высоту - равной 0,006 м. Частоту перенацеливания дуги по фронту валика поддерживали равной 1,77 Гц. Амплитуду ходов перенацеливания устанавливали равной 0,035 м. Разогретости детали не давали превысить уровень в 400oC. Контролирование разогретости обеспечивало удержание наплавкой твердости HRC в 54 единицы. По окончании плазменного напыления произвели финишную шлифовочно-абразивную отделку наплавленной поверхности. Производимую отделку осуществляли при нагреве поверхности путем электропотенциирования. Этот нагрев сопровождали подогревом за счет абразивного трения. Сопроводительный подогрев шел при условии исключения из контакта трения смазочно-охлаждающей жидкости. Он шел также при условии ограничения величиной в 60oC перепада нагретости наплавки над температурой окружающего воздуха. Осуществляемое нагревательное электропотенциирование обеспечивали подачей на восстанавливаемую деталь малого переходящего потенциала (Uп) напряжением в 0,1 В. Его уровень устанавливали в соответствии с существующими рекомендациями [3]. В процесс трения были вовлечены абразивные круги из электрокорунда зернистостью 16-25 ед. Электрокорунд был зафиксирован бакелитовой связкой с классом твердости С1-С2 глубины (t) захода шлифовального круга в наплавку, равной 0,000005-00002 м, в частности, равной 0,00001 м, при установлении подачи (Sпр) круга равной 0,005-0,014 м/об, в частности, равной 0,007 м/об, при установлении линейной скорости (Vиз) поворота наплавленной поверхности равной 0,166-0,333 м/с, в частности, равной 0,3 м/с, при установлении линейной скорости (Vкр) набега на деталь рабочей поверхности шлифовального круга равной 0,5 м/с. По завершении шлифовочно-абразивной отделки произвели контроль шероховатости реконструируемых поверхностей на непревышение классам. Осуществляемый контроль вели в соответствии с требованиями ГОСТа 2789-73. После проведения контроля поверхностей произвели маркировку прошедших восстановление деталей.

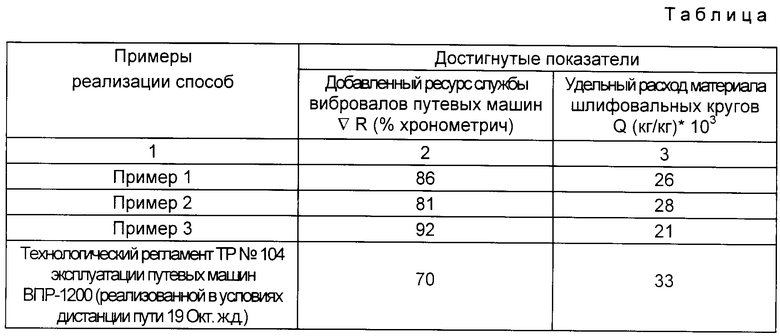

Достигнутые показатели восстановительной осуществленной обработки даны в таблице.

Пример 2. Восстановительную обработку деталей вели в соответствии с примером 1, за исключением того, что электропотенциирование при шлифовочно-абразивной отделке наплавленной поверхности обеспечивали подачей на восстанавливаемую деталь малого переходящего потенциала (Uп) напряжением в 12,0 В.

Достигнутые показатели осуществленной обработки даны в таблице.

Пример 3. Восстановительную обработку деталей вели в соответствии с примером 1, за исключением того, что электропотенциирование при шлифовочно-абразивной отделке наплавленной поверхности обеспечивали подачей на восстанавливаемую деталь малого переходящего потенциала (Uп) напряжением в 1,0 В.

Достигнутые показатели восстановительной обработки даны в таблице.

Преимуществом предложенного способа по сравнению с прототипом является предоставленность дополнительных факторов управляемости технологическими параметрами ремонтного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления шеек стальных коленчатых валов | 2017 |

|

RU2652609C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ИЗДЕЛИЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 1998 |

|

RU2136462C1 |

| Способ восстановления шеек стальных коленчатых валов | 2019 |

|

RU2729795C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 1997 |

|

RU2121419C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ШВА ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2088671C1 |

Использование: ремонт дефектных или поврежденных деталей машин, преимущественно, железнодорожного транспорта. Сущность изобретения: способ включает демонтаж изношенных деталей из соответствующих узлов техники, их дефектоскопию по толщине, сортировку для выявления пригодных к восстановлению деталей и контроль последних. После контроля осуществляют зачистку подложечного слоя от коррозии, подготовку последнего к наплавке путем дробеструйной обработки, подогрев подложечного слоя и предварительный плазмопрогрев методом электропотенциирования, плазменное напыление металла наплавки, финишную шлифовочно-абразивную обработку наплавленной поверхности и последующие контроль и маркировку. Финишную шлифовочно-абразивную отделку осуществляют при нагреве наплавленной поверхности электропотенциированием, которое обеспечивают подачей на деталь потенциала напряжения в 0,1-12,0 В. 1 табл.

Способ восстановления изношенных деталей железнодорожной техники методом плазменно-порошковой наплавки, включающий демонтаж изношенных деталей из соответствующих узлов железнодорожной техники, дефектоскопию изношенных деталей по толщине, сортировку деталей для выявления пригодных к восстановлению, контроль поверхности отсортированных деталей, зачистку подложечного слоя от коррозии, подготовку подложечного слоя к наплавке путем дробеструйной обработки, подогрев подложечного слоя и предварительный плазмопрогрев методом электропотенциирования, плазменное напыление металла наплавки, финишную шлифовочно-абразивную отделку наплавленной поверхности, контроль и маркировку, отличающийся тем, что финишную шлифовочно-абразивную отделку наплавленной поверхности осуществляют при ее нагреве путем электропотенциирования, которое обеспечивают подачей на восстанавливаемую деталь потенциала напряжением 0,1 12,0 В.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вайнерман А.Е | |||

| и др | |||

| Плазменная наплавка металлов | |||

| - Л.: Машиностроение, 1969, с.13-14, рис.4 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Балон Л.В | |||

| Электроподвижной состав промышленного транспорта | |||

| - М.: Транспорт, 1987, с.214 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Клюквин Т.И | |||

| Электростатические явления при трении, резании металлов | |||

| - М.: Наука, 1969. | |||

Авторы

Даты

1998-01-27—Публикация

1996-07-25—Подача