Изобретение относится к плазменной наплавке изделий из высокомарганцовистых сталей, в частности типа "Г13", и может быть использовано при ремонте изношенных железнодорожных крестовин, рабочих поверхностей ковшей экскаваторов и других машин, работающих в условиях интенсивных ударных нагрузок и абразивного износа.

Известен способ восстановления изношенных железнодорожных крестовин из высокомарганцовистой стали дуговой сваркой плавящимся аустенитным электродом. Для предотвращения трещинообразования проводят предварительный локальный подогрев изделия и проковку разогретого докрасна наплавленного металла, а затем последующий подогрев для уменьшения скорости остывания наплавленного изделия [1]. Способ трудоемок, а большое тепловложение приводит к значительным деформациям наплавленного изделия.

Известен способ механизированной дуговой наплавки железнодорожных крестовин порошковой проволокой (в пути без перерыва движения поездов) на постоянном токе. Для уменьшения остаточных напряжений и деформаций используют последовательно ступенчатый способ расположения наплавленных валиков. Наплавку ведут в два слоя, причем 2-ой слой наплавляют в направлении, противоположном 1-ому. Наплавку ведут короткими валиками 30-100 мм. Используют высокомарганцовистую проволоку, дополнительно легированную Mo и Nb [2]. Последовательно-ступенчатый способ наплавки короткими валиками трудоемок, для него характерно большое тепловложение.

Наиболее близким по технической сущности и достигаемому результату к предложенному способу является способ механизированной плазменной наплавки изделий из высокомарганцовистой стали типа "Г13", в частности крестовин стрелочных переводов с использованием токоведущей присадочной проволоки из высокомарганцовистой стали с повышенным содержанием Cr по сравнению с основным металлом, в частности проволоки марок 30Х10Г10 и ОХ14Г15МТ. Эти присадочные материалы в наплавленном металле образуют аустенитную структуру. В качестве плазмообразующего и защитного газов при наплавке используют Ar. Наплавку ведут с колебаниями плазмотрона с обеспечением мелкокапельного (струйного) переноса присадочного металла и без принудительного охлаждения. Способ позволяет получить наплавленный слой без трещин, непроваров и шлаковых включений, с малой глубиной проплавления [3].

Использование плазменной наплавки с токоведущей присадочной проволокой требует довольно больших величин тока рабочей дуги (260-280 А), что приводит к значительному тепловложению в основной металл, а следовательно, к значительным деформациям наплавляемого изделия.

Задачей изобретения является снижение деформации наплавляемого изделия.

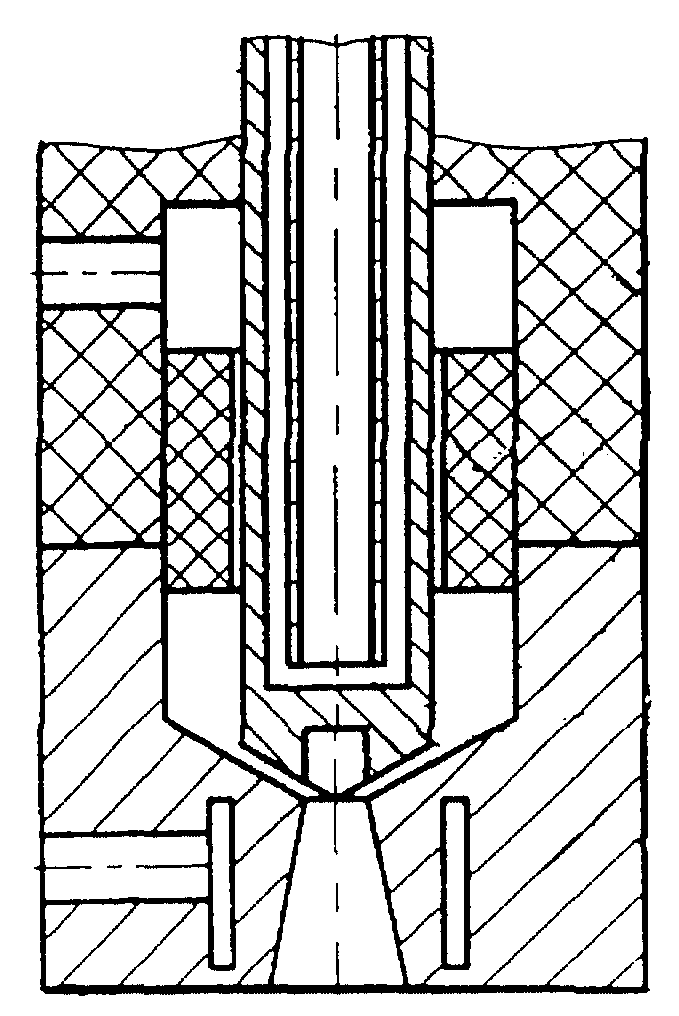

В предложенном способе плазменной наплавки в качестве присадочного материала используют высокомарганцовистую сталь с повышенным содержанием Cr по сравнению с основным металлом, из которого изготовлено основное изделие. В частности, восстанавливаемые изношенные железнодорожные крестовины изготавливают из литой высокомарганцовистой стали 110Г1ЗЛ с содержанием Cr не более 1%. В качестве присадочного материала используется высокомарганцовистая сталь с содержанием Cr - 22-28% (в частности, порошковый сплав ПР-65Х25Г13НЗ - условное название "Г13"). Этот присадочный материал образует в наплавленном металле аустенитную структуру. Присадочный материал используют в виде порошка (фракции 100-200 мкм), который подают через плазмотрон, при этом используют плазмотрон с расширяющимся соплом (см. фиг. 1). Порошок подают через минимальное сечение расширяющегося сопла. В качестве плазмообразующего и защитного газов используют Ar, что позволяет надежно защитить наплавляемый металл от окисления. Наплавку ведут с колебаниями плазмотрона. Наплавленный металл непосредственно после затвердения при температуре не ниже 750oC, подвергают проковке в режиме 14-18 ударов в сек с усилием 12-15 Н/м2. Наплавку ведут в несколько слоев, при этом каждый последующий слой наплавляют после охлаждения предыдущего до температуры окружающей среды и механической зачистки наплавленного металла. Разработанный способ позволяет снизить деформации наплавляемого изделия по следующим причинам. Использование присадочного материала в виде порошка, подаваемого через сопло плазмотрона, позволяет значительно снизить ток рабочей дуги ( до 180-200 А, в способе - прототипе 260-280 А). Уменьшение тепловложения, полученное от использования порошкового материала, подаваемого через плазмотрон, в сочетании с проковкой наплавленного материала непосредственно после затвердения при температуре не ниже 750oC позволяет значительно снизить деформации наплавляемого изделия при одновременном получении высококачественного наплавленного металла с высокой износостойкостью. Наибольший эффект достигается при проковке в режиме 14-18 ударов в сек с усилием 12-15 Н/м2. Режим определен экспериментально.

При использовании плазмотрона с расширяющимся соплом и подаче присадочного материала через минимальное сечение сопла получают наилучший разогрев присадочного металла для обеспечения минимальной глубины проплавления, но достаточно прочного сцепления с основным металлом.

Пример конкретного выполнения способа.

Наплавляли изношенные железнодорожные крестовины стрелочного перевода из высокомарганцовистой литой стали 110Г13Л. Крестовины имели дефекты в виде выкрашивания рабочей поверхности и усталостных трещин. Дефекты перед наплавкой удаляли механической обработкой абразивным инструментом, в частности шлифовальным кругом. При наплавке в качестве присадочного металла использовался порошковый сплав ПР65Х25Г13НЗ с фракцией 100-200 мкм.

Режим наплавки:

Ток - 180-200А

Напряжение - 40 В

Расход порошка - 3,6 кг

Расход аргона - 1 м3/чac

Амплитуда колебаний плазмотрона - 30-40 мм

Скорость наплавки - 1,25-1,5 мм/сек

Расстояние между плазмотроном и бойком, жестко связанным с ним, составляет 12 мм, что обеспечивает проведение проковки в зоне наплавленного металла непосредственно после затвердения металла при температуре не ниже 750oC. Режим проковки: 14-18 ударов в сек с усилием 12-15 Н/м2. Наплавку вели в два слоя. Глубина проплавления ≈ 0,1 мм. Высота каждого наплавленного слоя ≈ 2,5 мм. Перед наплавкой 2-го слоя 1-ый слой охлаждали до температуры окружающей среды (комнатной температуры). Перед наплавкой 2-го слоя проводили механическую зачистку абразивным инструментом, шлифовальным кругом. Режим наплавки 2-го слоя тот же.

Предложенный способ наплавки позволяет проводить качественный ремонт изделий из высокомарганцовистой стали, в частности, железнодорожных крестовин, и использовать их без применения последующей обработки.

1. Патент США N 1994479, кл. 219-76, 1935.

2. Фараджев Ш.В., Шляпин В.Б. Повышение эксплуатационной стойкости железнодорожных крестовин, восстановленных наплавкой. "Сварочное производство", 1989, N 7, с. 17-19.

3. Механизированная плазменная наплавка деталей из стали Г1ЗЛ. "Автоматическая сварка", 1976, N 2, с. 70-71.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА КРИСТАЛЛИЗАТОРА | 2000 |

|

RU2174900C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ПОРОШКОВ СИСТЕМЫ Fe-Cr-V-Mo-C | 2014 |

|

RU2557180C1 |

| Способ аддитивной наплавки металлических изделий и устройство для его осуществления | 2024 |

|

RU2841395C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1996 |

|

RU2083339C1 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ПАРОВЫХ ТУРБИН | 2003 |

|

RU2251476C1 |

Изобретение может быть использовано для восстановления изношенных железнодорожных крестовин. Изношенные изделия из высокомарганцевой стали наплавляют с использованием порошкового присадочного материала из высокомарганцовистой стали с повышенным содержанием хрома. Образуется аустенитная структура в наплавленном металле. Наплавку ведут колеблющимся плазмотроном. Плазмообразующий защитный и транспортирующий газы - аргон. Наплавленный металл непосредственно после затвердения при температуре не ниже 750oC подвергают проковке в режиме 14-18 ударов/с с усилием 12-15 Н/м2. Используют плазмотрон с расширяющимся соплом. Присадочный материал подают через минимальное сечение сопла. Наплавку ведут в несколько слоев. Каждый последующий слой наплавляют после охлаждения предыдущего до температуры окружающей среды. Способ позволяет восстанавливать изношенные железнодорожные крестовины без последующей после наплавки трудоемкой правки. 2 з.п.ф-лы, 1 ил.

| В.Ю.Шишкин и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматическая сварка, 1976, N 2, с.70 - 71 | |||

| Способ обработки деталей и устройство для его осуществления | 1986 |

|

SU1484528A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ НАПЛАВКИ | 1991 |

|

RU2008154C1 |

| МАШИНА ДЛЯ ОТДЕЛКИ ТРУБЧАТОГО ТРИКОТАЖА | 0 |

|

SU194050A1 |

| Сидоров А.И | |||

| Восстановление деталей машин напылением и наплавкой | |||

| - М.: Машиностроение, 1987, с.118 - 120. | |||

Даты

1999-09-10—Публикация

1998-06-09—Подача