Изобретение относится к области изготовления пластмассовых труб методом центробежного литья и предназначено для изготовления труб с волокнистым и песчаным наполнителями.

Известен способ изготовления пластмассовых труб с волокнистым и песчаным наполнителями центробежным литьем, при котором синтетическую смолу, стекловолокно и песок вводят во вращающуюся форму из подвижного вдоль оси последней питающего устройства по зависящей от конструкции изготовляемой трубы программе, при этом песок подают в питающее устройство из промежуточного контейнера, смонтированного вместе с питающим устройством на тележке и загружаемого песком из стационарно установленного бункера.

Из указанного патента известна установка для изготовления пластмассовых труб с волокнистым и песчаным наполнителями центробежным литьем, содержащая по меньшей мере две цилиндрические формы, расположенные параллельно друг другу с возможностью вращения относительно горизонтальных осей на полу цеха и имеющие приводы вращения, установленную с возможностью перемещения перпендикулярно оси форме по полу цеха платформу, смонтированную на платформе с возможностью перемещения параллельно оси форм тележку с промежуточным контейнером для песка, смонтированную на тележке загрузочную стрелу, свободный конец которой выполнен с возможностью выдачи компонентов смолы, песка и стекловолокна в полость формы в соответствии с заданной программой, подающее и дозирующее устройство для подачи песка в полость формы из промежуточного контейнера, стационарно установленный над полом цеха бункер для песка и устройство для заполнения бункера песком.

Полученные известным способом на известной установке трубы имеют отклонения в равномерности стенок в основном из-за неравномерности распределения песка как по плотности, так и по размеру зерна, что снижает качество труб.

Поскольку эта неравномерность точно не повторяется, то невозможно определить ее причины и устранить их. На основе размышлений и промежуточных замеров было установлено, что колебания являются следствием скопления грубозернистых компонентов в одних местах, а мелкозернистых компонентов в других местах, вероятно за счет вызываемой вибрацией самопроизвольного фракционирования песка в контейнере тележки.

Техническим результатом изобретения является повышение качества труб за счет обеспечения равномерной плотности распределения песка в стенке трубы.

Для достижения указанного технического результата в способе изготовления пластмассовых труб с волокнистым и песчаным наполнителями центробежным литьем, при котором синтетическую смолу, стекловолокно и песок вводят во вращающуюся форму из подвижного вдоль оси последней питающего устройства по зависящей от конструкции изготовляемой трубы программе, при этом песок подают в питающее устройство из промежуточного контейнера, смонтированного вместе с питающим устройством на тележке и загружаемого песком из стационарно установленного бункера, согласно изобретению промежуточный контейнер загружают песком из бункера непрерывно.

В процессе изготовления трубы тележку перемещают с такой скоростью, чтобы ее ускорение оставалось ниже величины, при которой могло бы происходить фракционирование песка в промежуточном контейнере по размеру зерна.

Для достижения указанного технического результата в установке для изготовления пластмассовых труб с волокнистым и песчаным наполнителями центробежным методом, содержащий по меньшей мере две цилиндрические формы, расположенные параллельно друг другу с возможностью вращения относительно горизонтальных осей на полу цеха и имеющие приводы вращения, установленную с возможностью перемещения перпендикулярно оси форм по полу цеха платформу, смонтированную на платформе с возможностью перемещения параллельно оси форм тележку с промежуточным контейнером для песка, смонтированную на тележке загрузочную стрелу, свободный конец которой выполнен с возможностью выдачи компонентов смолы, песка и стекловолокна в полость формы в соответствии с заданной программой, подающее и дозирующее устройство для подачи песка в полость формы из промежуточного контейнера, стационарно установленный над полом цеха бункер для песка и устройство для заполнения бункера песком, согласно изобретению промежуточный контейнер выполнен емкостью от 150 до 500 литров и связан с бункером посредством шланга для непрерывной подачи в него песка сжатым воздухом из бункера, а бункер и промежуточный контейнер снабжены датчиками веса, причем установка снабжена счетным и управляющим прибором, выполненным с возможностью включения в работу или выключения устройства для заполнения бункера песком при достижении заданного минимального или максимального веса или объема песка в бункере и блокирования работы указанного устройства во время выдачи песка в полость формы, с возможностью управления скоростью тележки согласно заданной программе и с возможностью непрерывного измерения веса песка в бункере м промежуточном контейнере, складывания значений этих весов, измерения уменьшения суммарного веса при каждой выдаче песка в форму и управления подающим и дозирующим устройством для подачи песка в полость формы таким образом, чтобы при каждой выдаче песка его расход и время выдачи производились согласно заданной программе.

Подающее и дозирующее устройство для песка имеет шнековый транспортер, снабженный двигателем с регулируемыми оборотами.

Над полом цеха установлена емкость для жидкой синтетической смолы, соединенная с тележкой через дозирующей насос и дополнительный шланг.

Между бункером и промежуточным контейнером расположен выполненный с возможностью горизонтального перемещения держатель для удержания идущих к тележке шлангов энергетического кабеля.

Каждая форма на удаленном от тележке торце имеет съемный упор для удобства извлечения из нее готовой трубы.

Держатель выполнен в виде каретки, установленной на рельсе, который расположен над полом цеха ниже уровня бункера.

Рельс выполнен в виде дуги окружности, описанной из центра расположенного под местом выхода гибкого шланга для песка из бункера при этом середина рельса размещена между крайними положениями тележки.

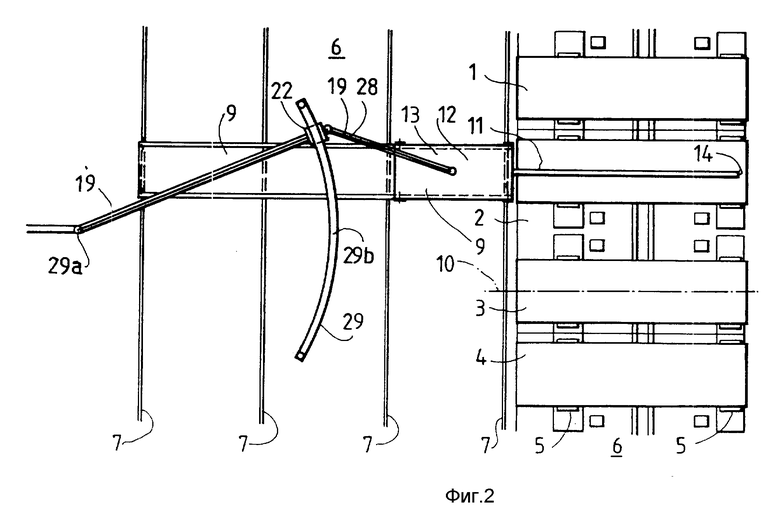

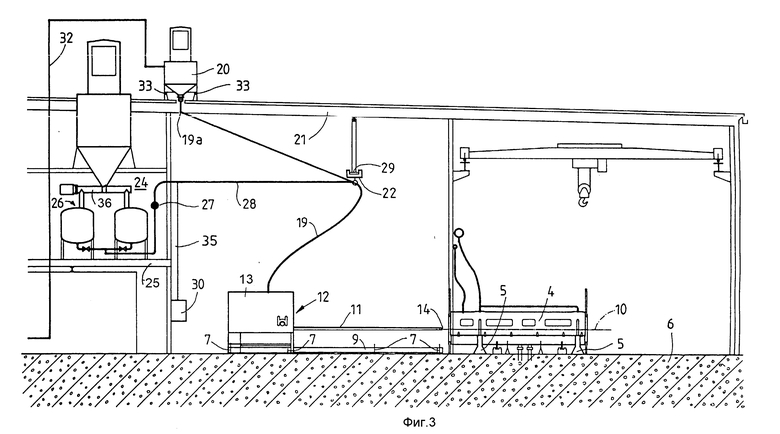

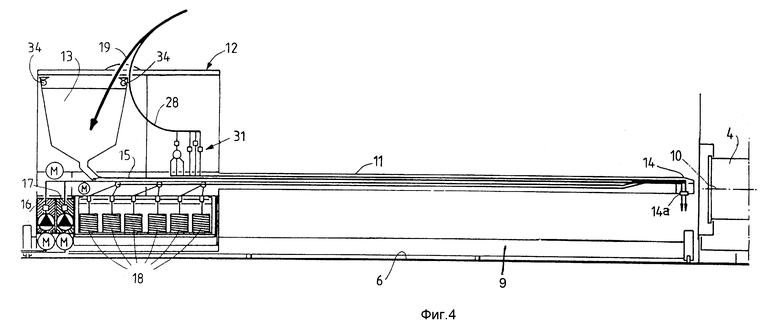

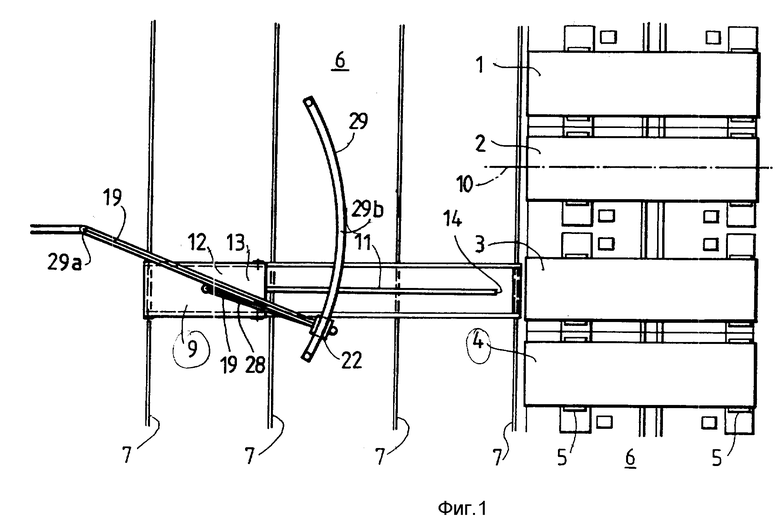

Пример выполнения изобретения поясняется чертежами, где, на фиг.1 - схематично изображена установка согласно изобретению с четырьмя формами и одной тележкой (вид сверху); на фиг.2 - то же с тележкой в другом положении, на фиг. 3 - установка вид сбоку; на фиг.4 - тележка в увеличенном масштабе, вид сбоку.

Показанная на фиг.1-3 установка для изготовления пластмассовых труб имеет четыре центробежные цилиндрические формы 1, 2, 3 и 4 для изготовления пластмассовых труб. Хотя на чертежах показано, что формы имеют одинаковый диаметр, без труда можно расположить рядом параллельно формы с различными диаметрами. Формы установлены на полу в цехе в схематично показанных подшипниках 5 с возможностью вращения относительно горизонтальных осей. Не изображенные электродвигатели служат для того, чтобы формы вращались с заданными оборотами. На полу 6 находятся два или более рельсов 7 для не видных на чертеже колес подвижной платформы 9. Снабженная приводимыми от двигателя колесами платформа 9 установлена с возможностью перемещения в направлении, перпендикулярном оси 10 формы. На платформе 9 смонтирована тележка 12, снабженная загрузочной стрелой 11. Тележка имеет приводимые от двигателя колеса для возможности перемещения по платформе 9 в направлении, параллельном оси 10 формы, и подающее и загрузочное устройство 15 для подачи песка в полость формы из промежуточного контейнера 13. Контейнер 13 смонтирован на тележке 12 и выполнен емкостью 150-500 литров.

Подающее и дозирующее устройство 15 имеет шнековый транспортер, снабженный двигателем с регулируемыми оборотами. Шнековый транспортер, изображенный на чертежах лишь двумя линиями, простирается до конца 14 загрузочной стрелы 11 для подачи песка от контейнера 13 к выходному отверстию 14а стрелы 11. Тележка содержит два контейнера 16 и 17 для катализатора, каждый из которых оборудован дозирующим насосом, и катушки 18 со стекловолокном. На свободном конце 14 загрузочной стрелы находится устройство с вращающимися ножами, чтобы отрезать и подавать шнуры из стекловолокна по потребности с большей или меньшей скоростью кусками необходимой длины. За счет того, что платформа 9 расположена на полу, где она может перемещаться по двум, трем и даже четырем рельсам, предотвращается прогиб ее середины. Поскольку тележка имеет небольшой вес за счет малого объема промежуточного контейнера для песка, то даже при наличии лишь двух рельсов 7 прогиб последних значительно меньше, чем в известной установке.

Прогиб платформы 9 мог бы вызвать периодические изменения расположения свободного конца 14 загрузочной стрелы 11 по высоте относительно выходного отверстия 14а при движении тележки 12 по платформе 9, что в результате отрицательно сказалось бы на качестве труб. В описываемой установке это не происходит.

Над полом цеха на крыше 21 стационарно установлен бункер 20 для песка большой емкости. Контейнер 13 связан с бункером 20 посредством шланга 19 для непрерывной подачи в него песка сжатым воздухом. В установке может быть параллельный шланг 19 для возврата сжатого воздуха а бункер 20.

Бункер 20 оборудован устройством 32 для заполнения песком, которое схематично показано на фиг.3 как трубопровод. Однако это может быть транспортер любого известного типа, например, ленточный транспортер, или работающее с помощью сжатого воздуха транспортное устройство, или другое какое-нибудь устройство. Бункер 20 и контейнер 13 оборудованы соответственно датчиками веса 33 и 34. Установка снабжена счетным и управляющим прибором 30, выполненным с возможностью включения в работу или выключения устройства 32 для пополнения бункера песком при достижении заданного минимального или максимального веса или объема песка в бункере 20 и блокирования работы указанного устройства во время выдачи песка в полость формы. Прибор 30 выполнен также с возможностью управления скоростью тележки 12 согласно заданной программе и с возможностью непрерывного измерения веса песка в бункере 20 и промежуточном контейнере 13, складывания значений этих весов, измерения уменьшения суммарного веса при каждой выдаче песка в форму и управления подающим и дозирующим устройством 15 для подачи песка в полость формы таким образом, чтобы при каждой выдаче песка его расход и время выдачи проводилось согласно заданной программе.

Между бункером 20 и промежуточным контейнером 13 расположен держатель 22 для удержания ведущих к тележке 12 шланга 19, шланга 28 для подачи смолы и энергетического кабеля. Держатель 22 выполнен в виде каретки, установленной на рельсе 29, который расположен над полом 6 цеха ниже уровня бункера 20. Рельс 29 выполнен в виде дуги (см. фиг.1), описанной из центра 29а, расположенного под местом выхода 19а гибкого шланга 19 из бункера 20. Середина 29в рельса 29 размещена между крайними положениями тележки 12. Как можно понять из фиг. 1 и 2 при таком выполнении можно держатель 22 сдвигать так, что возможно непрерывное пополнение промежуточного контейнера 13 на тележке 12, причем независимо от того, находится ли тележка в своем крайнем положении, как это изображено на фиг.1, или ближе к среднему положению, как это изображено на фиг.2.

Из фиг.3 видно, что в помещении 24, пол 25 которого приподнят над полом 6 цеха находится цистерна 26 или несколько таких цистерн для жидкой синтетической смолы. Эта установка может иметь, как показано на фиг.3, добавочную смесительную установку 36, с помощью которой к жидкой смоле можно подмешивать тонко размолотые добавки, например, карбонат кальция. Подающий и дозирующий насос 27, управляемый от прибора 30, подает жидкую синтетическую смолу через шланг 28 к тележке 12. На тележке 12 имеются дополнительные органы 31 управления, которыми регулируется подача к выходному отверстию стрелы 11. За этот счет, что на тележке нет контейнера запаса жидкой смолы, стало возможно простым переключением клапанов изменять состав жидкой смолы, или переходить на другую смолу, за счет чего сокращается время простоя тележки.

Вместе с обоими шлангами 19 и 28 и обратным шлангом для подающего песок воздуха можно пропустить без вспомогательных средств провода 35 управления от счетного и управляющего прибора 30, а также один или несколько электрокабелей для запитки всех находящихся на тележке 12 приводных электронагревателей. Для удобства извлечения готовой трубы каждая форма на удаленном от тележки 12 торце имеет съемный упор.

При работе данной установки может быть осуществлен предлагаемый способ следующим образом.

Платформу 9 по рельсам 7 устанавливают в положение, при котором загрузочная стрела 11 располагается по оси одной из вращающихся форм 1,2,3,4. Затем перемещая тележку 12 по платформе 9 в направлении к форме, заводят в последнюю рабочий конец 14 загрузочной стрелы 11 и вводят во вращающуюся форму синтетическую смолу, стекловолокно и песок по зависящей от конструкции изготовляемой трубы программе. При этом в подающее и дозирующее устройство 15 подают песок из промежуточного контейнера 13. Последний по шлангу 19 запитывается песком из бункера 20. Из бункера 20 песок непрерывно подается сжатым воздухом в контейнер 13. За счет этого песок лишь кратковременно находится в промежуточном контейнере 13, что позволяет предотвратить фракционирование песка в последнем по размерам зерна. Это подтверждается контролем качества готовой трубы. Вследствие постоянного подвода песка вес тележки 12 изменяется в максимуме лишь незначительно, поэтому изменениями скорости в начале и в конце каждого движения можно управлять с высокой повторимостью, что дает увеличенную точность и равномерность при распределении всех компонентов трубы при ее изготовлении. В процессе изготовления трубы тележку 12 перемещают с такой скоростью, чтобы ее ускорения оставались ниже величины, при которой могло бы происходить фракционирование песка в контейнере 13 по размеру зерна.

Когда появляется сигнал минимального объема или веса имеющегося в бункере 20 песка, прибор 30 включает устройство 32 и выключает его при достижении максимального объема или веса, но блокирует устройство 32 на время, когда, посредством шнекового транспортера устройства 15 песок подается в одну из вращающихся форм. Этот прибор также управляет скоростью подачи тележки 12 соответственно заданной программе. Причем программа естественно выполнена для изготовления пластмассовой трубы с определенным профилем стенок. Прибор 30 также непрерывно измеряет вес бункера 20 и контейнера 13, суммирует эти веса и измеряет уменьшение этого суммарного веса при каждом вводе песка в форму. Затем соответственно заложенной программе прибор 30 управляет шнековым транспортером устройства 15 при подаче песка таким образом, чтобы расход песка, т.е. количество его за единицу времени, и длительность загрузки песком соответствовали бы заданной программе.

По окончании изготовления пластмассовой трубы удаляют находящийся на удаленном от тележки 12 конце формы съемный упор, выполненный в виде кольцевой шайбы, и извлекают готовую трубу из формы, при этом обеспечивается выгодный ход процесса изготовления, когда с одной стороны формы вводятся исходные материалы, а с другой стороны удаляется труба для дальнейших операций, например, обрезки. Благодаря предложенному способу устраняются необходимые ранее простои тележки 12 для заполнения ее контейнера 13 песком, так как он всегда заполнен из бункера 20 независимо от того, на каком этапе процесса изготовления трубы находится тележка 12.

Использование: изготовление пластмассовых труб методом центробежного литья с волокнистым и песчаным наполнителями. Сущность изобретения: промежуточный контейнер 13 для песка тележки 12 выполнен емкостью от 150 до 500 литров и связан с бункером 20 посредством шланга 19 для подачи в него песка сжатым воздухом из бункера. Бункер и контейнер снабжены датчиками веса. Установка снабжена счетным и управляющим прибором 30. Последний обеспечивает включение в работу и выключение устройства 32 для заполнения бункера 20 песком при достижении заданного минимального или максимального веса или объема песка в бункере. Прибор 30 блокирует работу устройства 32 во время выдачи песка в полость формы 4. Прибор 30 управляет скоростью тележки 12 согласно заданной программе, измеряет непрерывно вес песка в бункере и контейнере и управляет подачей песка, смолы и стекловолокна в форму 4. В процессе изготовления трубы контейнер 13 загружают песком из бункера 20 непрерывно. При этом тележку 12 перемещают с такой скоростью, чтобы не происходило фракционирование песка в контейнере 13 по размеру зерна. 2 с. и 7 з.п. ф-лы, 4 ил.

| GB, патент, 1405667, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-01-27—Публикация

1992-10-20—Подача