Изобретение относится к области аддитивных технологий, а именно оборудованию для 3D-печати трехмерных объектов любой формы и сложности из песчано-полимерной смеси по технологии Binder Jetting, и может применяться, например, для изготовления крупногабаритных стержней и литейных форм сложной геометрии для машиностроительной, автомобильной, атомной, авиакосмической и др. отраслей.

В основе технологии Binder Jetting лежит принцип послойного синтеза изделий, выполняемого по цифровой модели, из различных материалов, в частности, из песчано-полимерной смеси.

В обобщенном виде изготовление трехмерных объектов в различных типах песчано-полимерных 3D-принтеров имеют следующие этапы:

1. Нанесение на рабочую поверхность 3D-принтера слоя формовочного песка замешанного с активатором и выравнивание тонким слоем.

2. По заданным параметрам 3D-модели выборочное нанесение связующего вещества на слой песка и его отверждение. В качестве связующего вещества может использоваться смола, например, фурановая.

3. Повторение этапов 1 и 2 пока формовочный процесс не будет завершен. Для этого платформа, на которой располагается область построения перед нанесением нового слоя может, например, опускаться на высоту слоя или в качестве альтернативы устройство для нанесения песчаной смеси и печатающее устройство могут, подниматься соответственно на одну толщину слоя.

4. Извлечение напечатанного изделия и освобождение от окружающего незатвердевшего материала.

Из уровня техники известны следующие решения.

Известна установка для быстрого прототипирования, включающая узел смешивания и устройство для нанесения покрытия. Устройство для нанесения покрытия может перемещаться горизонтально над платформой построения для нанесения слоя строительного материала на платформу и в положение загрузки указанного устройства строительным материалом. Узел смешивания содержит миксер для получения однородной смеси первого и второго компонента, интегрированный в установку. Миксер имеет выпускное отверстие, через которое в устройство для нанесения покрытия подается строительный материал, подготовленный в миксере, который в положении загрузки располагается над устройством для нанесения покрытия.

Для селективного отверждения соответствующего слоя строительного материала используется печатающее устройство с возможностью горизонтального перемещения через платформу построения. Печатающее устройство имеет печатающую головку, подвешенную на горизонтальном держателе, которая снабжена множеством сопел для контролируемого дозирования смолы на слой строительного материала. Печатающая головка находится на направляющей каретке, которая может перемещаться вдоль горизонтального держателя (WO 2011067319 A1, 09.06.2011).

Также известен 3D-принтер, включающий опору, формующую коробку, печатающий механизм, узел выравнивания слоя материала и бункер для хранения материала. Формовочная коробка установлена на опоре, блок печати и узел выравнивания слоя материала установлены на верхнем конце опоры над формовочной коробкой, бункер для хранения материала расположен на боковом конце опоры и стыкуется с узлом выравнивания слоя материала для загрузки материала (CN 212443096 U, 02.02.2021).

Также известен 3D-принтер для песчаных форм, содержащий раму, механизм укладки песка, бункер построения, печатающий механизм, шкаф управления и защитный экран, при этом механизм укладки песка расположен на платформе рамы и используется для равномерного распределения песка в заданной площади бункера построения; бункер построения расположен на раме на опорных элементах и используется для выполнения операции подъема заданной площади бункера построения и выполнения операции по сбору остаточного песка в заданной зоне бункера построения; печатающий механизм расположен на платформе рамы и используется для послойной печати детали в соответствии с сигналом, посылаемым шкафом управления; шкаф управления электрически соединен с механизмом укладки песка, бункером построения и печатающим механизмом и используется для генерации соответствующего сигнала укладки песка, сигнала управления и сигнала печати в соответствии с параметрами печатаемых деталей; защитный экран расположен по периметру рамы и используется для защиты механизма укладки песка, бункера построения, печатающего механизма и шкафа управления (CN 110014118 A, 16.07.2019).

Также известен 3D-принтер для песчаных форм, содержащий раму; рама снабжена печатающим устройством, несущим устройством, устройством для укладки порошка и устройством для укладки, печати и транспортировки порошка, при этом печатающее устройство содержит печатающее сопло и модуль подачи чернил; модуль подачи чернил соединен с печатающим соплом; несущее устройство расположено на нижней стороне печатающего сопла и содержит формовочный цилиндр, загрузочный цилиндр и направляющую, расположенную горизонтально; формовочный цилиндр и загрузочный цилиндр оба расположены на направляющей; опорные плиты формовочного цилиндра и загрузочного цилиндра представляют собой поршневые лотки, способные перемещаться вверх и вниз вдоль стенок цилиндра; домкратные плиты для толкания поршневых лотков для перемещения в вертикальном направлении расположены на нижних сторонах опорных плит; модули защелок расположены между домкратными плитами и поршневыми лотками; устройство укладки порошка содержит прижимной ролик; прижимной ролик расположен на верхней стороне несущего устройства; и устройство для укладки порошка, печати и транспортировки может приводить в движение сопло для перемещения в плоскости печати, и может приводить в действие устройство для укладки порошка для проталкивания и укладки материалов в загрузочном цилиндре на плоскость печати формовочного цилиндра (CN 110394423 B, 24.07.2020).

Известные решения предназначены для трехмерной печати формовочным песком, при этом блок с устройством для нанесения песчаной смеси располагается и перемещается параллельно блоку с печатающими головами. Такое конструктивное решение характеризуются тем, что этапы 1 и 2 вышеуказанной технологии выполняются последовательно, что подразумевает время ожидания завершения операции распределения песчаной смеси до начала печати поверх нанесенного слоя. В результате производительность печати значительно ограничена.

Как следует из достигнутого уровня техники повышение производительности при сохранении качества печати является необходимым условием для широкого промышленного применения песчано-полимерных 3D-принтеров. Наиболее близким по технической сущности аналогом к изобретению, принятым за прототип, является 3D-принтер (https://www.exone.com/en-US/S-Max-Flex), содержащий платформу построения, концевой эффектор в виде портала с модулем печатных голов и блоком дозаторов песчаной смеси, а также манипулятор промышленного робота, обеспечивающий перемещение портала относительно платформы построения в пространстве XYZ.

Платформа построения выполнена в виде горизонтального неподвижного стола с закрепленным автоматизированным телескопическим боксом, стенки которого выдвигаются вверх по оси Z по мере увеличения высоты печати.

Недостатки 3D-принтера, принятого за прототип, заключаются в следующем:

1. Вышеописанный прототип как принтер открытого типа сильнее подвержен воздействию окружающей среды (влажность, запыленность, перепады температур и др.), которая негативно влияет как на качество изготавливаемых форм из-за ухудшения сыпучести и слипаемости песчано-полимерной смеси, так и на износ узлов принтера в т.ч. ускоряет засорение дюз печатных голов.

2. 3D-принтер имеет сложную конструкцию из-за использования роботизированного манипулятора, состоящего из нескольких кинематических пар, каждая из которых может иметь погрешность позиционирования, связанную с наличием зазоров и люфтов, а также деформацией и износом звеньев в процессе эксплуатации, что приводит к снижению точности перемещения и позиционирования промышленного робота и как следствие снижению точности печати.

3. Манипулятор промышленного робота 3D-принтера приводится в движение сервомеханизмами, скорость которых ограничена инерцией и контактным трением в механических узлах передаточного устройства, что не позволяет значительно увеличить скорость перемещения портала.

4. Перемещение манипулятора над областью печати имеет сложную траекторию движения и включает прямолинейное перемещение в горизонтальной плоскости из начального положения до завершения формирования слоя с последующим смещением по вертикали вверх на высоту слоя и возвратом в нулевую точку для начала печати нового слоя, что увеличивает время необходимое для формирования одного слоя.

5. Общая длительность процесса формирования трехмерного изделия также увеличивается из-за необходимости перемещения концевого эффектора из рабочей области в технологическую зону для засыпания песчаной смеси из миксера в блок дозаторов.

Техническая проблема, на решение которой направлено изобретение, заключается в необходимости упрощения конструкции 3D-принтера при одновременном повышении его производительности.

Поставленная задача решается включением в конструкцию 3D-принтера линейных двигателей для горизонтального перемещения портала, который совмещает печатающий модуль и устройство распределения песчаной смеси, и выполняет формирование слоя по всей ширине рабочей зоны за один проход.

Техническим результатом изобретения является увеличение скорости 3D-печати без потери качества напечатанного изделия.

Заявленный технический результат достигается за счет конструкции промышленного однопортального однопроходного песчано-полимерный 3D-принтера, содержащего корпус, два бункера печати с опускаемым столом, выполненные с возможностью перемещения внутри каркаса по рельсовым направляющим, процессорный блок управления, линейные двигатели, печатающий модуль, устройство распределения песчаной смеси, подъемный механизм стола, ёмкость подачи связующего, нож для выравнивания песчаной смеси и портал, выполненный с возможностью совместного перемещения устройства распределения песчаной смеси и печатающего модуля над бункером печати посредством линейных двигателей.

Использование линейных двигателей прямого привода, благодаря отсутствию механической трансмиссии, сводит к минимуму эффект инерции и ошибки позиционирования, вызываемые промежуточными звеньями, что гарантирует высокую точность позиционирования портала. Бесконтактный принцип работы практически полностью исключает потери на механическое трение, что снижает износ и позволяет достигнуть высокой скорости линейного перемещения.

Преимуществом заявленного принтера в сравнении с прототипом также является формирование 3D-изделия в закрытом корпусе, обладающем жесткостью и устойчивостью к воздействию внешних факторов среды.

Выполнение рабочей зоны для формирования изделия в виде бункерной конструкции со столом, который опускается по мере нарастания слоев, и отсеком хранения избыточного песка, закрепленным на стенке бункера, обеспечивает защиту печатных голов и узлов принтера от засорения, и упрощает вынимание неполимеризованного песка для повторного использования, т.к. песок остается в бункере и не высыпается за пределы рабочей зоны. Оснащение 3D-принтера двумя бункерами с механизмом перемещения по рельсовым направляющим реализует возможность непрерывной печати: после завершения печати один бункер заменяют другим без потери времени на извлечение отпечатанного изделия.

Указанный технический результат также достигается наличием системы компьютерного зрения и машинного обучения, которая с помощью интеллектуальных камер и специализированого программного обеспечения в режиме реального времени анализирует каждый слой, распознает дефекты печати и оповещает оператора о необходимости внесения корректировки, что обеспечивает точное соответствие напечатанного изделия 3D-модели.

Предлагаемый песчано-полимерный 3D-принтер отличается простотой конструкцией, высокой устойчивостью к износу и позволяет выполнять 3D-печать с максимальной динамикой и точностью, таким образом достигаются все основные цели изобретения.

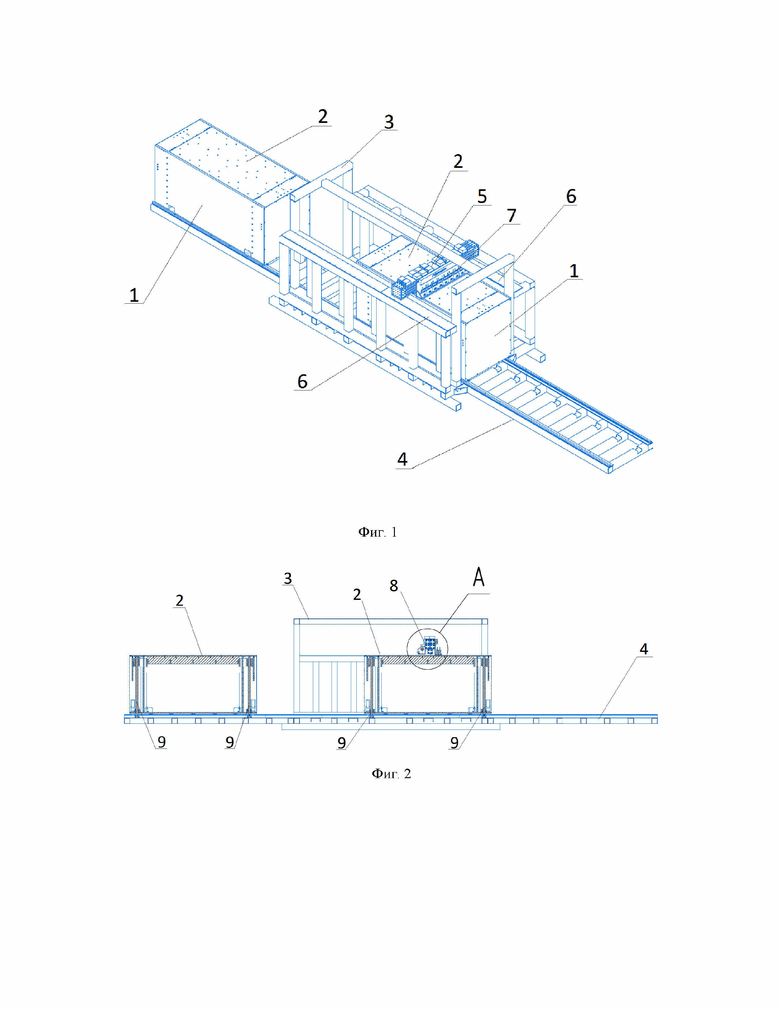

Далее решение поясняется ссылками на фигуры, на которых приведено следующее.

Фиг. 1 - Промышленный однопортальный однопроходный песчано-полимерный

принтер без корпуса, общий вид.

Фиг. 2 - Промышленный однопортальный однопроходный песчано-полимерный

принтер, вид слева (в разрезе).

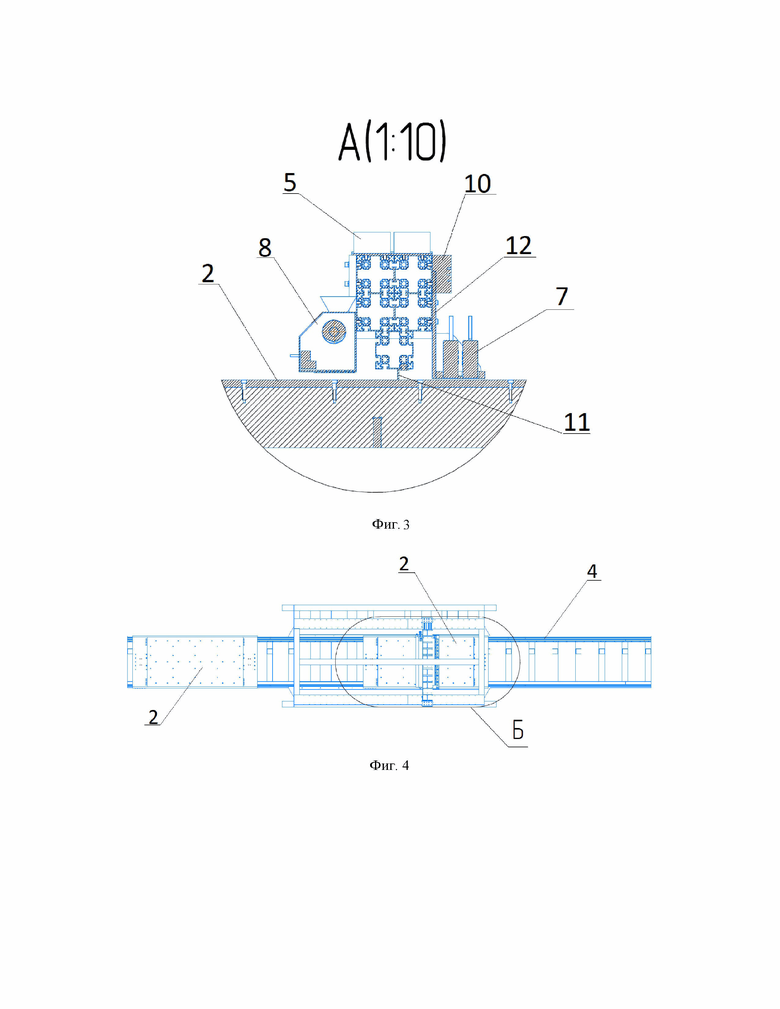

Фиг. 3 - Портал принтера вид слева (в разрезе), вид А с фиг.2.

Фиг. 4 - Портал принтера вид сверху.

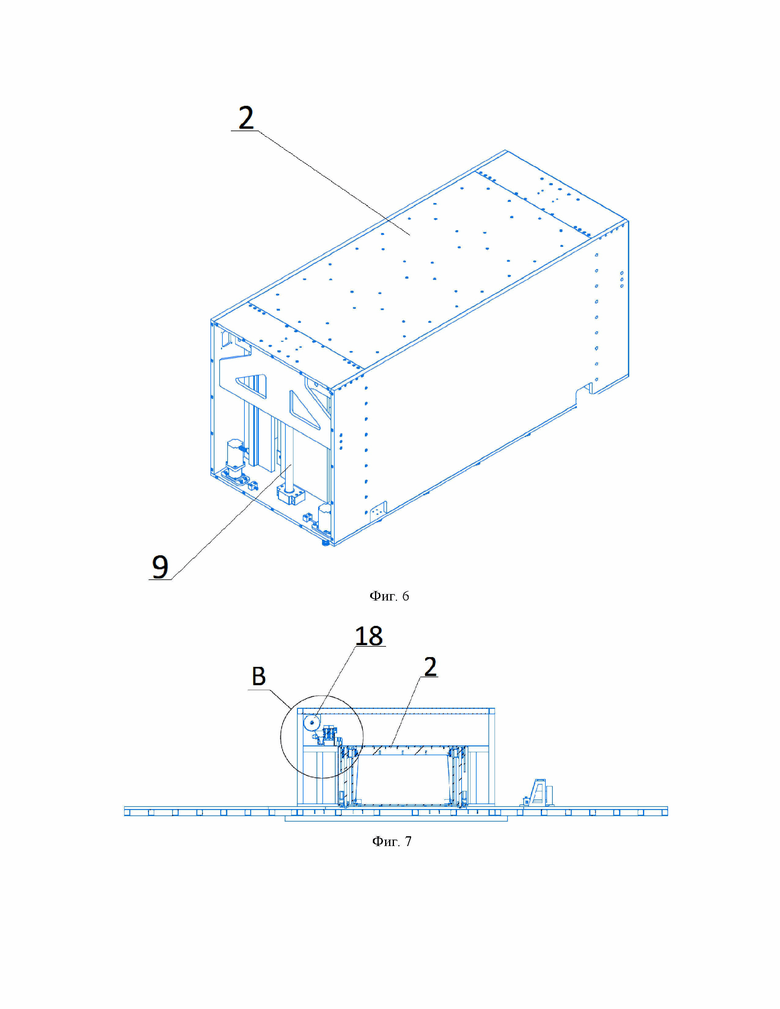

Фиг. 5 - Вид Б с фиг. 4.

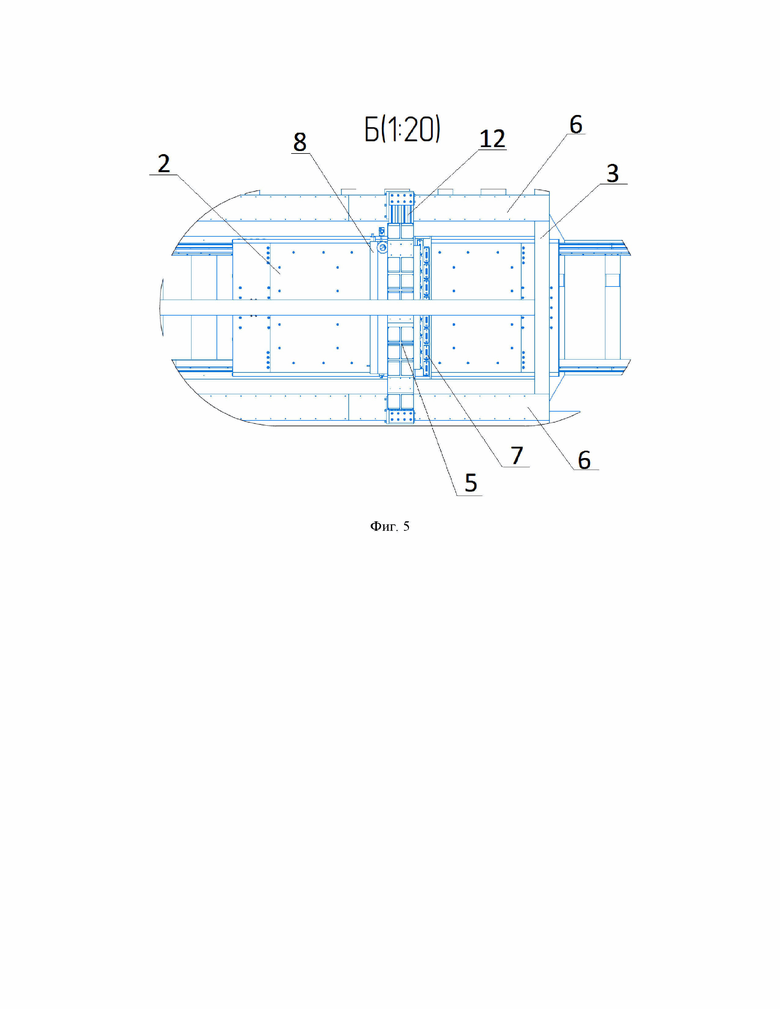

Фиг. 6 - Бункер печати с опускаемым столом, общий вид.

Фиг. 7 - Вид сбоку в разрезе промышленного однопортального однопроходного песчано-полимерного принтера с поворотной емкостью.

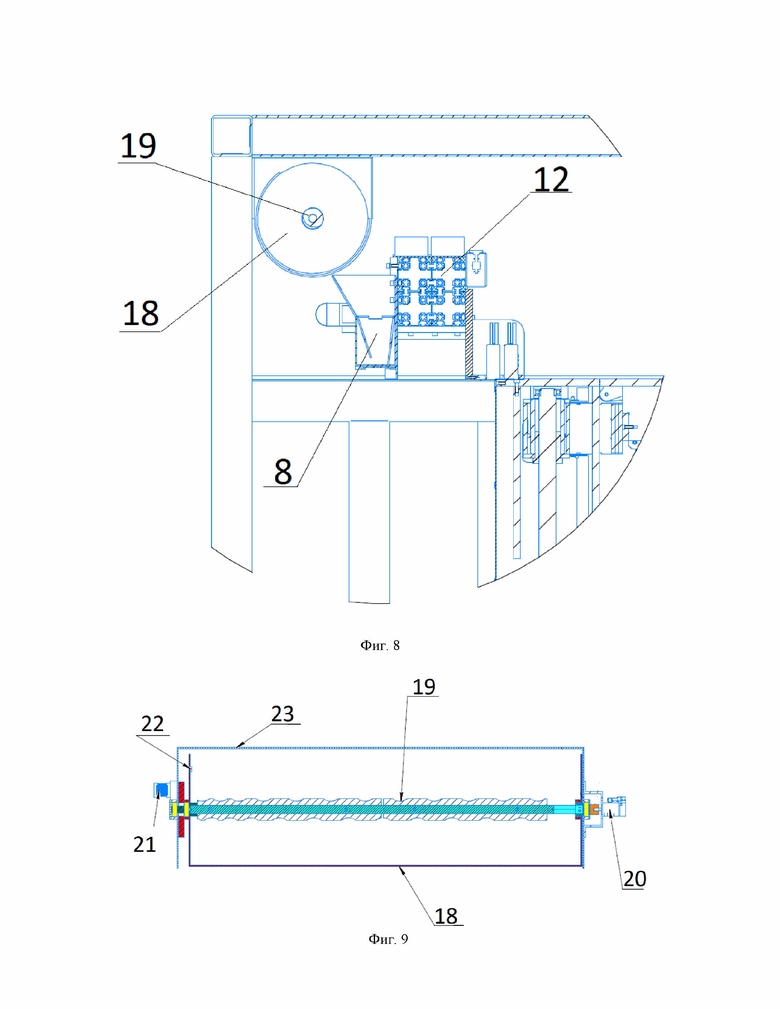

Фиг. 8 - Вид В с фиг. 7.

Фиг. 9 - Вид узла поворотной емкости спереди.

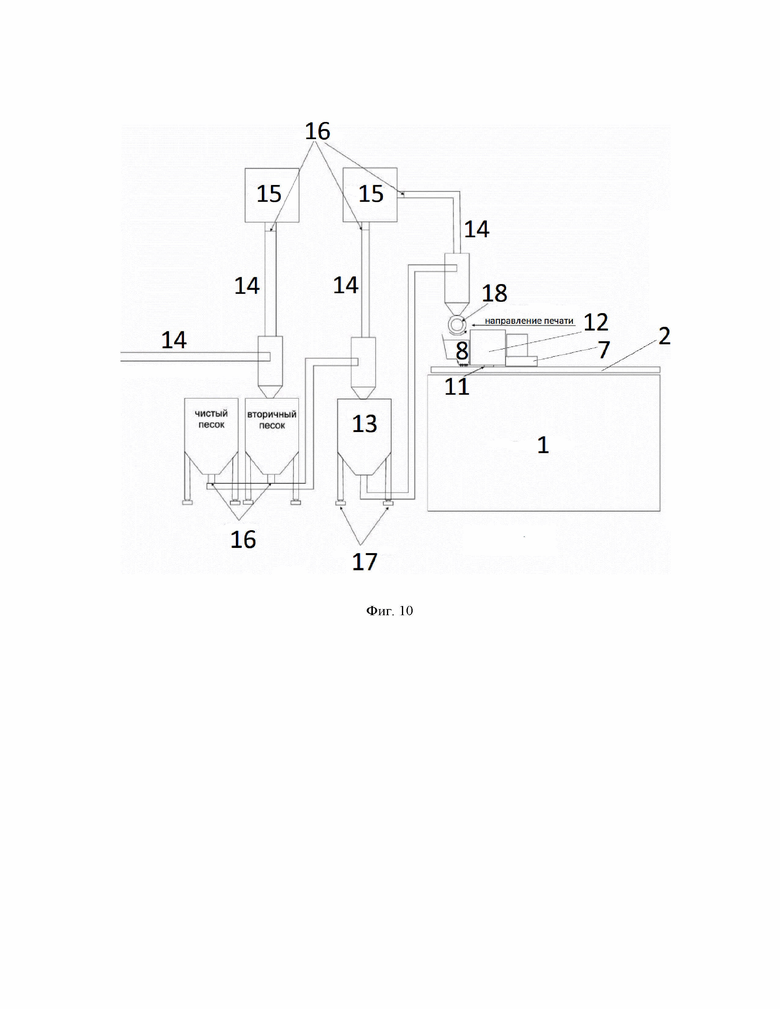

Фиг. 10 - Схема подачи песка.

Заявленный 3D-принтер содержит корпус (не показан), два бункера печати (1) с опускаемым столом (2), которые выполнены с возможностью перемещения внутри каркаса (3) по рельсовым направляющим (4), процессорный блок управления (5), линейные двигатели (6), печатающий модуль (7), устройство распределения песчаной смеси (8), подъемный механизм стола (9), ёмкость подачи связующего (10), нож для выравнивания песчаной смеси (11), портал (12).

Устройство распределения песчаной смеси (8) включает в себя контейнер с воронкой для заполнения песком и множество дозаторов, через отверстия которых песчаная смесь поставляется на стол (2).

Устройство распределения песчаной смеси (8) и печатающий модуль (7) смонтированы на портале (12).

Печатающий модуль (7) представляет собой множество последовательно расположенных друг за другом печатных голов, которые закреплены вдоль портала (12), а общая длина соответствует ширине рабочей зоны бункера печати (1).

Промышленный однопортальный однопроходный песчано-полимерный 3D- принтер работает следующим образом.

Перед началом печати посредством известного из уровня техники специализированного программного обеспечения формируется цифровая модель изготавливаемого изделия, на основе которой создается задание и определяются параметры для печати, такие как высота слоя, скорость печати и т.д. Параметры 3D-печати передаются в процессорный блок (5), который используется для управления устройством распределения песчаной смеси (8) и печатающим модулем (7).

Портал (12) помощью линейных двигателей (6) выполняет совместное перемещение устройства распределения песчаной смеси (8) и печатающего модуля (7) над бункером печати (1) в направлении оси Y, таким образом выполняется одновременное распределение песка и распыление печатающим модулем (7) связующего вещества за один ход, равный ширине рабочей зоны стола (2).

Схема подачи песка в устройство распределения песчаной смеси отображена на Фиг. 10 и включает миксер (13), шланги (14), вакуумные насосы (15), клапаны (16), представляющие собой роторные питатели для систем пневмотранспорта. На выходе из вакуумного насоса (15) для переключения каналов забора песка установлен пережимной клапан VF 050, который контролирует переключение направления подачи песка "от бигбега в миксер" и "от миксера в поворотную ёмкость", высыпание песка осуществляется поворотной ёмкостью.

Роторные питатели используются для подачи порошковых, сыпучих, дробленых и гранулированных материалов в различных пневматических системах между участками с разным уровнем давления и обеспечивают перемещение сырья, исключая подсос воздуха и разгерметизацию системы. Засыпание песка может происходить непосредственно во время формирования изделия в конечной точке рабочей зоны стола (2). Под миксером размещены тензодатчики (17), предназначенные для взвешивания порции песка при замешивании.

Формовочный песок с отвердителем перемешивается в миксере (13) и с помощью гибких шлангов (14), которые размещаются над устройством распределения песчаной смеси (8), и вакуумных циклонных насосов (15) подается в поворотную емкость 18, установленную в стационарной емкости (23). В поворотную емкость (18) сверху засыпается песок, далее шнеком (19) распределяется по объему, при этом шнек приводится в действие двигателем справа (20), а сама поворотная емкость (18) приводится в действие двигателем слева (21). Распределение песка останавливается при достижении им датчика заполнения (22). Далее при наклоне поворотной ёмкости (18) на установленный угол песок из поворотной ёмкости поступает в устройство распределения песчаной смеси (8).

Для работы используется как чистый песок, так и вторичный песок. Чистый песок поставляется в бигбегах и впервые используется в цикле печати. Вторичный песок - это песок который прошел процесс смешивания в миксере с активатором и процесс печати, но не был покрыт связующим и после извлечения готовых изделий при помощи пневмотранспорта был перемещен в бункер вторичного песка для повторного использования.

Песок через устройство распределения песчаной смеси (8) подается на рабочую зону стола (2) и равномерно распределяется ножом для выравнивания песчаной смеси (11), одновременно с этим происходит процесс печати. Смола по трубкам поступает из ёмкости подачи связующего (10) в печатающий модуль (7) и выборочно в соответствии с параметрами цифровой модели наносится на песчаную смесь.

Портал приводится в движение двумя линейными двигателями (6), каждый из которых содержит электрическую обмотку (ротор) в виде закреплённой в нижней части портала плоской каретки, которая скользит над линейным треком постоянных магнитов (статор) (6), зафиксированным на каркасе (3) вдоль рабочего стола бункера (1) и создает линейнонаправленное поступательное движение.

По завершению формирования слоя при достижении конечной точки рабочей зоны выполняется возврат портала (12) в нулевую точку синхронизированный с опусканием стола (2) бункера печати (1) на высоту слоя, размер которого задается программным обеспечением.

Стол (2) может подниматься и опускаться во внутреннем пространстве бункера печати (1) с помощью подъемного механизма (9), оснащенного линейным механическим приводом. Конструкция бункера печати (1) включает переднюю, заднюю и две боковые стенки, на передней стенке закреплен отсек для хранения избыточного песка (не показан). При подаче песка из устройства распределения песчаной смеси (8) на стол (2) с помощью ножа для выравнивания (11) излишки песка удаляются в отсек для хранения избыточного песка, в результате песок не рассеивается. После завершения печати первый бункер (1) по рельсовым направляющим (4) выезжает в сторону от рабочей зоны, на его место заезжает второй бункер (1) и процесс печати продолжается.

Пока используется второй бункер печати (1) первый бункер подвергается очистке, из него вынимаются сформированные изделия и удаляется неполимеризованный песок для дальнейшего повторного использования. На каркасе (3) над рабочей зоной стола (2) установлен аппаратно-программный комплекс компьютерного зрения (не показан) в составе одноплатного компьютера и видеокамеры с возможностью обработки сигналов в режиме реального времени, что позволяет вести мониторинг печати и принимать решения о необходимости корректировке.

Использование заявленного 3D-принтера позволит существенно сократить время необходимое для изготовления песчаных литейных форм и стержней любой конфигурации, и сложности, при этом гарантируя их высокое качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПЕСЧАНО-ПОЛИМЕРНЫХ СМЕСЕЙ | 2020 |

|

RU2742095C1 |

| Способ аддитивного изготовления изделий сложной формы | 2022 |

|

RU2782715C1 |

| Способ изготовления изделий сложной формы из песчано-полимерных систем | 2016 |

|

RU2695084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ СЛОЖНОЙ ФОРМЫ ИЗ ПЕСЧАНО-ПОЛИМЕРНЫХ СИСТЕМ | 2015 |

|

RU2680168C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ПЕСЧАНО-ПОЛИМЕРНЫМ ВЫЖИГАЕМЫМ МОДЕЛЯМ, ПОЛУЧЕННЫМ МЕТОДОМ 3D ПЕЧАТИ | 2024 |

|

RU2829906C1 |

| Способ изготовления литейных форм сложной геометрии из песчано-полимерных систем | 2018 |

|

RU2707372C1 |

| ЭКСТРУДЕР СТРОИТЕЛЬНЫХ СМЕСЕЙ ДЛЯ 3D ПРИНТЕРА | 2019 |

|

RU2724163C1 |

| 3D-ПРИНТЕР ДЛЯ ПАРАЛЛЕЛЬНОЙ ПЕЧАТИ | 2019 |

|

RU2719528C1 |

| СПОСОБ ПРОСТРАНСТВЕННОЙ ПОДДЕРЖКИ ОБЪЕКТОВ В ПРОЦЕССЕ ТРЕХМЕРНОЙ ПЕЧАТИ | 2024 |

|

RU2834485C1 |

| 3D-принтер | 2022 |

|

RU2800191C1 |

Изобретение относится к однопортальному однопроходному песчано-полимерному 3D-принтеру. Техническим результатом является увеличение скорости 3D-печати без потери качества напечатанного изделия. Технический результат достигается песчано-полимерным 3D-принтером, который содержит корпус, два бункера печати с опускаемым столом, выполненные с возможностью перемещения внутри каркаса по рельсовым направляющим, процессорный блок управления, линейные двигатели. Печатающий модуль, устройство распределения песчаной смеси, смонтированные на портале. Подъемный механизм стола, ёмкость подачи связующего, нож для выравнивания песчаной смеси и портал. Причем портал выполнен с возможностью совместного перемещения устройства распределения песчаной смеси и печатающего модуля над бункером печати посредством линейных двигателей. 10 ил.

Промышленный однопортальный однопроходный песчано-полимерный 3D-принтер, содержащий корпус, два бункера печати с опускаемым столом, выполненные с возможностью перемещения внутри каркаса по рельсовым направляющим, процессорный блок управления, линейные двигатели, печатающий модуль, устройство распределения песчаной смеси, смонтированные на портале, подъемный механизм стола, ёмкость подачи связующего, нож для выравнивания песчаной смеси и портал, выполненный с возможностью совместного перемещения устройства распределения песчаной смеси и печатающего модуля над бункером печати посредством линейных двигателей.

| CN 109967697 A, 05.07.2019 | |||

| CN 110014118 A, 16.07.2019 | |||

| УСТРОЙСТВО ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ ПЕСЧАНОЙ ФОРМЫ С НЕСКОЛЬКИМИ РАБОЧИМИ КАМЕРАМИ | 2016 |

|

RU2690324C1 |

| CN 110394423 A, 01.11.2019 | |||

| УСТРОЙСТВО 3D-ПЕЧАТИ, ПРОИЗВОДСТВЕННАЯ ЛИНИЯ С УКАЗАННЫМ УСТРОЙСТВОМ И СПОСОБ ЦИКЛИЧЕСКОЙ ПЕЧАТИ ДЛЯ УКАЗАННОЙ ПРОИЗВОДСТВЕННОЙ ЛИНИИ | 2019 |

|

RU2760771C1 |

| US 2004003741 A1, 08.01.2004. | |||

Авторы

Даты

2025-04-22—Публикация

2024-09-30—Подача