(54) АРМИРЮВАННАЯ ТРУБА ИЗ ПЛАСТИЧЕСКОГО МАТЕРИАЛА

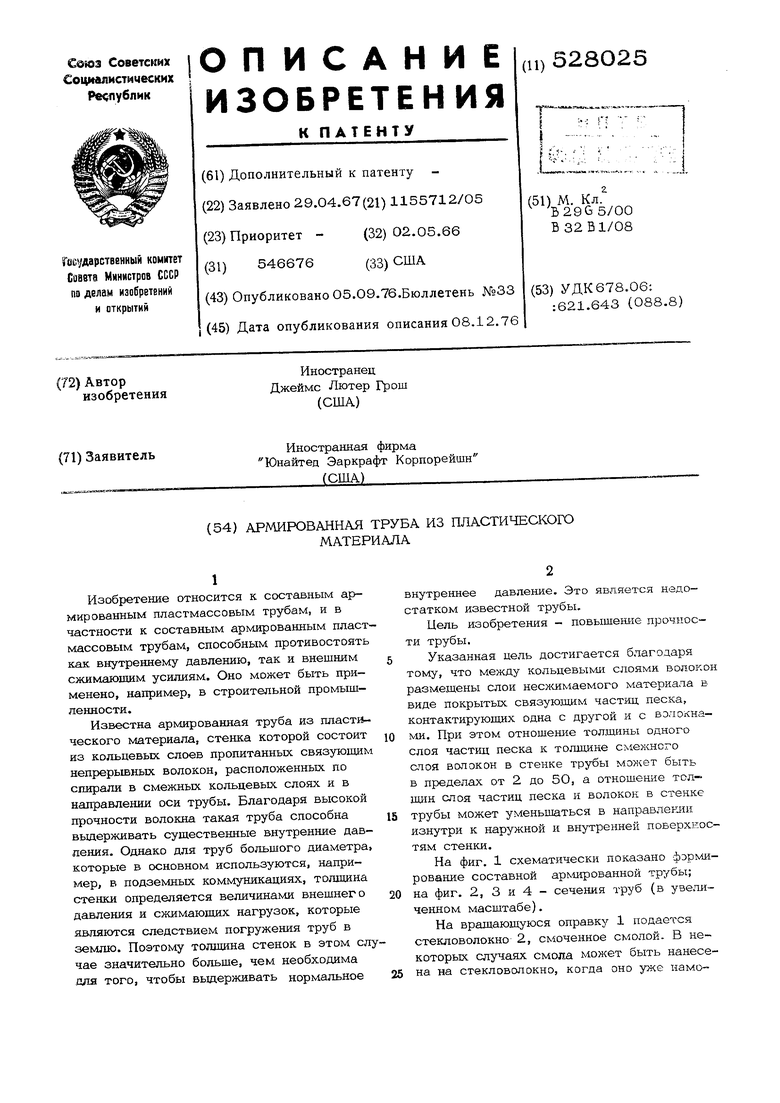

тано на оправку. Нанесение смолы может осуществляться, например, кистью или путем разбрызгивания. Независимо от способа нанесения смолы количество ее должно быть достаточно для того, чтобы удерживать на поверхности волокна определенное количество гранулированного вещества, подаваемого на оправку. Волокно подается на оправку при помощи устройства (на чертеже не показано), движущегося возвратнопоступательно от одного конца оправки к другому по мере того, как оправка вращается и образуются слои кольцевых волокон Угол намотки может быть выбран таким, чтобы удовлетворить специфическим требованием, предпочтительно волокна наматываются с большим углом. Вместе с устройством, подающим волокно на оправку, перемещается бункер 3 и распределяет грану;шрованный материал 4 на волокно 2, причем частицы материала удерживаются на поверхности смолой, которой смочено волокно 2. Процесс намотки продолжается до тех пор, пока не будет получена необходимая толщина трубы.

Наружный слой трубы может по желанию состоять или из волокнистого, или из гранулированного материала. Наружный слой из гранулированного материала создает более щероховатую поверхность готовой трубы, что облегчает ее укладку. Затем вся труба вулканизуется и оправка удаляется. Оправка может также служить внутренней стенкой трубы. Концы цилиндра, могущие иметь неправильную форму вследствие возвратно-поступательного движения устройства, отрезаются, - труба готова. Концы трубы могут быть обработаны до желаемой конфигурации.

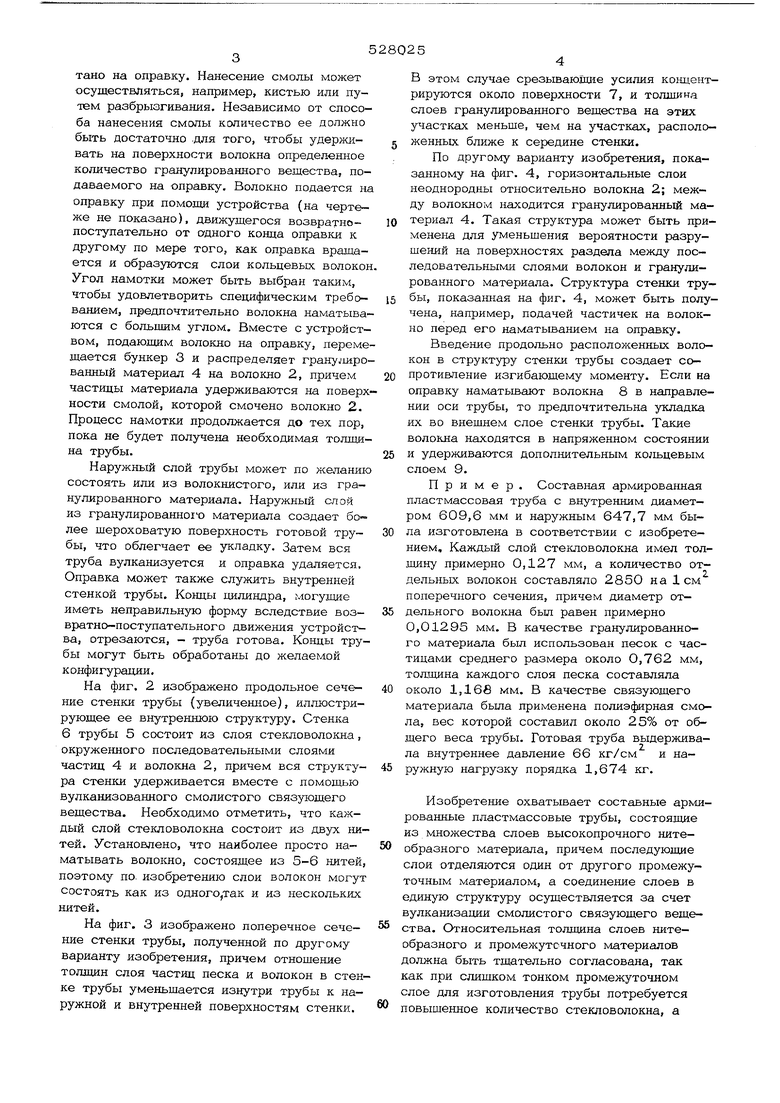

На фиг. 2 изображено продольное сечение стенки трубы (увеличенное), иллюстрирующее ее внутреннюю структуру. Стенка 6 трубы 5 состоит из слоя стекловолокна, окруженного последовательными слоями частиц 4 и волокна 2, причем вся структура стенки удерживается вместе с помощью вулканизованного смолистого связующего вещества. Необходимо отметить, что каждый слой стекловолокна состоит из двух нитей. Установлено, что наиболее просто наматывать волокно, состоящее из 5-6 нитей, поэтому по. изобретению слои волокон могут Состоять как из одного,так и из нескольких нитей.

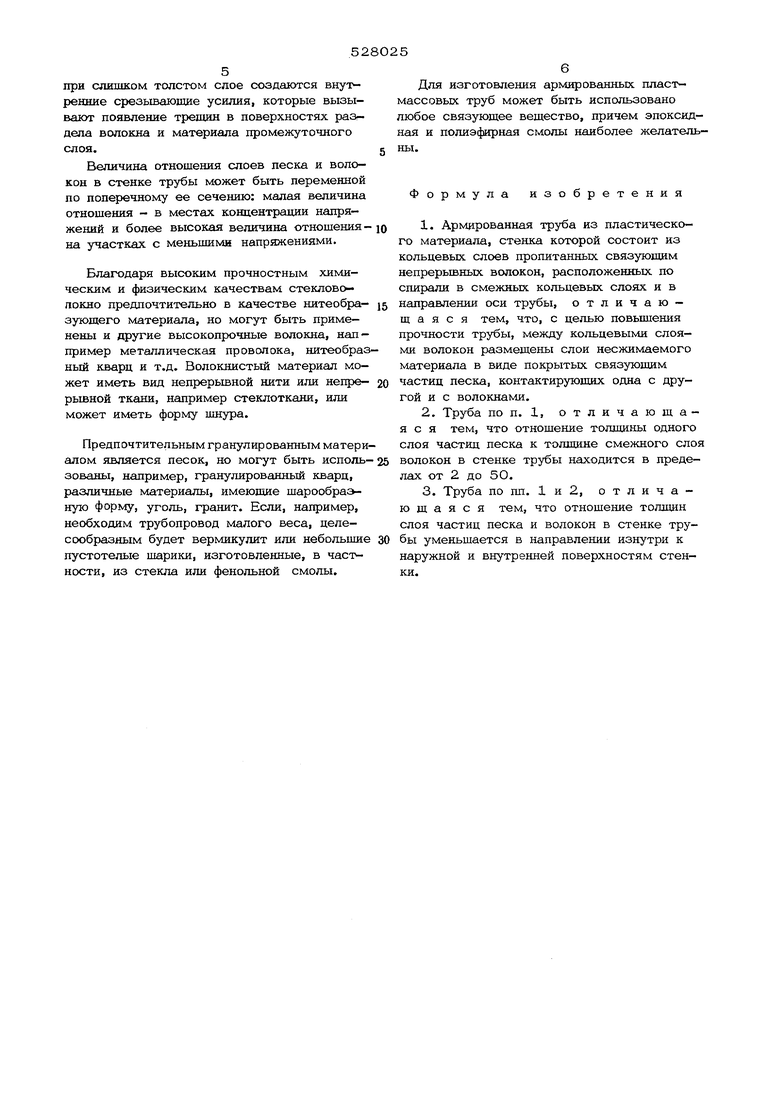

На фиг, 3 изображено поперечное сечение стенки трубы, полученной по другому варианту изобретения, причем отнощение толхцин слоя частиц песка и волокон в стенке трубы уменьшается изнутри трубы к наружной и внутренней поверхностям стенки.

В этом случае срезывающие усилия концентрируются около поверхности 7, и толщина слоев гранулированного вещества на этих участках меньше, чем на участках, расположенных ближе к середине стенки.

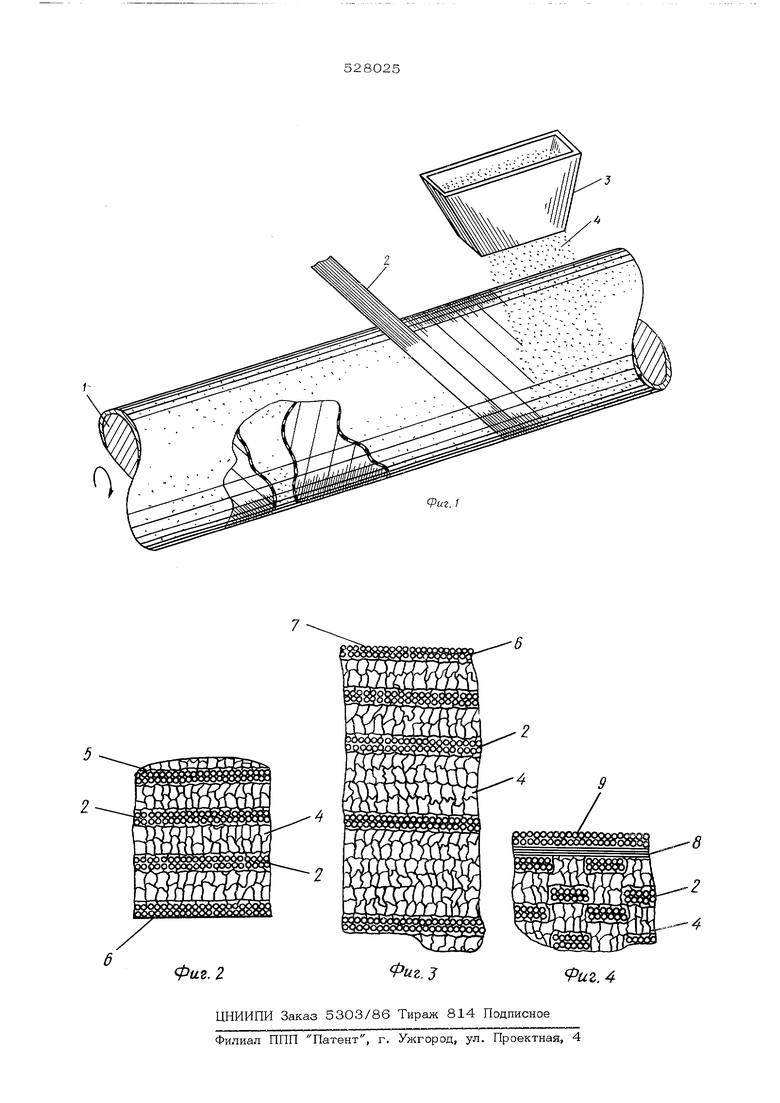

По другому варианту изобретения, показанному на фиг. 4, горизонтальные слои неоднородны относительно волокна 2; между волокном находится гранулированный материал 4. Такая структура может быть применена для уменьшения вероятности разрушений на поверхностях раздела между последовательными слоями волокон и гранулированного материала. Структура стенки трубы, показанная на фиг. 4, может быть получена, например, подачей частичек на волокно перед его наматыванием на оправку.

Введение продольно расположенных волокон в структуру стенки трубы создает сопротивление изгибающему моменту. Если на оправку наматывают волокна 8 в направлении оси трубы, то предпочтительна укладка их во внешнем слое стенки трубы. Такие волокна находятся в напряженном состоянии и удерживаются дополнительным кольцевым слоем 9.

Пример. Составная армированная пластмассовая труба с внутренним диаметром 609,6 мм и наружным 647,7 мм была изготовлена в соответствии с изобретением. Каждый слой стекловолокна имел толщину примерно 0,127 мм, а количество отдельных волокон составляло 2850 на 1см поперечного сечения, причем диаметр отдельного волокна бьш равен примерно 0,01295 мм. В качестве гранулированного материала был использован песок с частицами среднего размера около 0,762 мм, толщина каждого слоя песка составляла около 1,168 мм. В качестве связующего материала была применена полиэфирная смола, вес которой составил около 25% от общего веса трубы. Готовая труба выдерживала внутреннее давление 66 кг/см и наружную нагрузку порядка 1,674 кг.

Изобретение охватывает составные армированные пластмассовые трубы, состоящие из множества слоев высокопрочного нитеобразного материала, причем последующие слои отделяются один от другого промежуточным материалом, а соединение слоев в единую структуру осуществляется за счет вулканизации смолистого связующего вещества. Относительная толщина слоев нитеобразного и промежуточного материалов должна быть тщательно согласована, так как при слишком тонком промежуточном слое для изготовления трубы потребуется повышенное количество стекловолокна, а

при слишком толстом слое создаются внут ренние срезьшающие усилия, которые вызывают появление трещин в поверхностях раздела волокна и материала промежуточного слоя.

Величина отношения слоев песка и волокон в стенке трубы может быть переменной по поперечному ее сечению: малая величина отношения - в местах концентрации напряжений и более высокая величина отношения на участках с меньшими напряжениями.

Благодаря высоким прочностным химическим и физическим качествам стекловолокно предпочтительно в качестве нитеобра- зующего материала, но могут быть применены и другие высокопрочные волокна, нал - пример металлическая проволока, нитеобразный кварц и т.д. Волокнистый материал может иметь вид непрерьшной нити или непрерывной ткани, например стеклоткани, или может иметь форму шнура.

Предпочтительным гранулированным материалом является песок, но могут быть исполь- зованы, например, гранулированный кварц, различные материалы, имеющие шарообразную форму, уголь, гранит. Если, например, необходим трубопровод малого веса, целесообразным будет вермикулит или небольшие пустотелые шарики, изготовленные, в частности, из стекла или фенольной смолы.

Для изготовления армированных пластмассовых труб может быть использовано любое связующее вещество, причем эпоксидная и полиэфирная смолы наиболее желательны.

Формула изобретения

1.Армированная труба из пластического материала, стенка которой состоит из кольцевых слоев пропитанных связующим непрерьшных волокон, расположенных по спирали в смежных кольцевых слоях и в направлении оси трубы, отличающаяся тем, что, с целью повышения прочности трубы, между кольцевыми слоями волокон размещены слои несжимаемого материала в виде покрытых связующим частиц песка, контактирующих одна с другой и с волокнами.

2.Труба по п. 1, отличающаяся тем, что отношение толщины одного слоя частиц песка к толщине смежного сло волокон в стенке трубы находится в пределах от 2 до 50.

3.Труба по пп. 1и2, отличающаяся тем, что отношение толщин слоя частиц песка и волокон в стенке трубы уменьшается в направлении изнутри к наружной и внутренней поверхностям стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СССРПриоритет 24.XI.1967, N° 685402, СШАОпубликовано 13.XII.1972. Бюллетень N° 2за 1973Дата опубликования описания 13.11.1973УДК 678.027.94(088.8) | 1973 |

|

SU362531A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СТЕКЛОПЛАСТИКА | 1973 |

|

SU365879A1 |

| Композитная труба | 2023 |

|

RU2816745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2121101C1 |

| ПЛАСТМАССОВАЯ НАПОРНАЯ ТРУБА | 1997 |

|

RU2191314C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ ТРУБКИ | 1998 |

|

RU2147002C1 |

| ГИБКАЯ ТРУБЧАТАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ФОРМИРОВАНИЯ, СПОСОБЫ ФОРМИРОВАНИЯ СПИРАЛЬНОГО ЭЛЕМЕНТА И СОЕДИНЕНИЯ С ТРУБЧАТОЙ КОНСТРУКЦИЕЙ | 1992 |

|

RU2104437C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| КЕРАМИЧЕСКИЙ ВОЛОКНИСТЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗОВЫЙ ФИЛЬТР, АРМИРОВАННЫЙ НЕПРЕРЫВНЫМ КЕРАМИЧЕСКИМ ВОЛОКНОМ | 1998 |

|

RU2163833C1 |

Авторы

Даты

1976-09-05—Публикация

1967-04-29—Подача