Изобретение относится к установке для изготовления труб способом центробежного литья.

Известна установка для изготовления труб способом центробежного литья, содержащая размещенную на подшипниковых опорах горизонтальную трубчатую матрицу со сторонами загрузки и разгрузки и установленный на стороне загрузки электропривод вращения матрицы (SU 1465338, B 28 B 21/30, 1989).

Поскольку в процессе изготовления труб изменяется температура отверждающегося пластика, изменяется также температура матрицы и тем самым ее длина.

В известных установках такого рода необходимо поэтому использовать относительно сложные, соответственно дорогие и подверженные дефектам подшипники, чтобы из-за изменения длины матрицы не возникало сбоев производственного процесса.

Задачей изобретения является создание установки для изготовления труб способом центробежного литья, обладающей простой конструкцией без использования дорогих и сложных подшипников, обеспечивающей простоту смены матриц при изготовлении труб разных диаметров.

Поставленная задача решается тем, что в установке для изготовления труб способом центробежного литья, содержащей размещенную на подшипниковых опорах горизонтальную трубчатую матрицу со сторонами загрузки и разгрузки и установленный на стороне загрузки электропривод вращения матрицы, согласно изобретению для литья пластиковых армированных волокном труб длиной по меньшей мере 6 м и диаметром по меньшей мере 150 мм матрица снабжена подшипниками качения и своими концами со стороны загрузки и разгрузки жестко закреплена во внутренних кольцах подшипников, при этом подшипник со стороны загрузки установлен неподвижно, а со стороны разгрузки имеет возможность осевого смещения, для чего подшипниковые опоры выполнены в виде двух на каждую из сторон загрузки и разгрузки подшипниковых кронштейнов, каждый из которых включает опорный башмак с несущей плитой, на которую оперто наружное кольцо подшипника качения, и две щеки, причем расстояние между щеками опорного башмака на стороне загрузки соответствует осевой длине наружного кольца подшипника, а расстояние между щеками опорного башмака на стороне разгрузки больше на размер возможного удлинения матрицы, для исключения вращения наружного кольца подшипника качения он снабжен, по меньшей мере, двумя осевыми пальцами, каждый из которых расположен в углублении щеки.

Ниже пример осуществления изобретения рассмотрен с использованием чертежей, где:

на фиг. 1 показан вид сбоку установки согласно изобретению;

фиг. 2, 3 - вид с торца на подшипник качения на стороне загрузки и разгрузки соответственно;

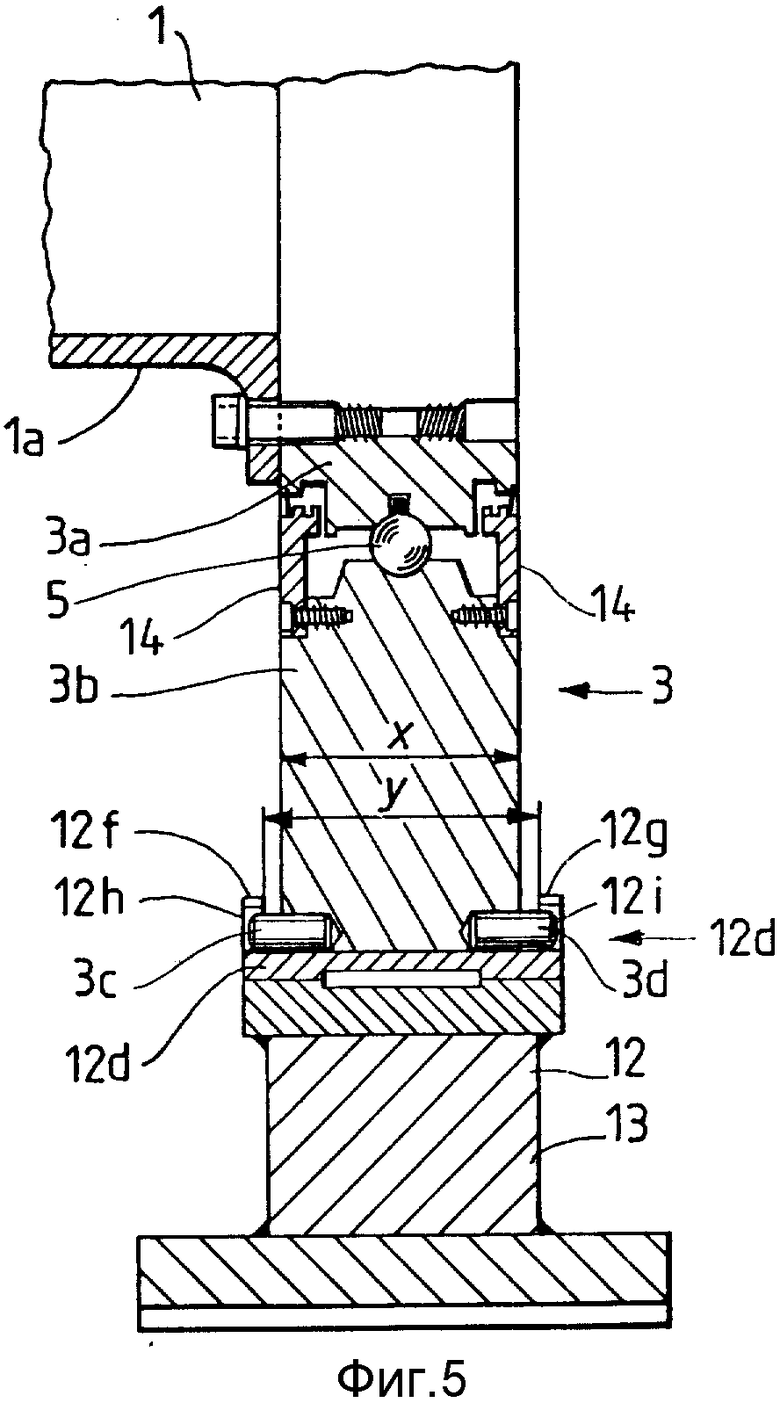

фиг. 4, 5 - в увеличенном масштабе разрез наружного кольца подшипника качения на стороне загрузки и разгрузки соответственно.

Трубчатая матрица 1 имеет длину по меньшей мере 6 м и внутренний диаметр по меньшей мере 150 мм. Она служит для изготовления армированных волокном пластиковых труб способом центробежного литья. Для этой цели она установлена в двух подшипниках вращения 2, 3, состоящих каждый из внутреннего 2a, 3а и наружного 2b, 3b колец, а также расположенных между ними шариков 5. На каждом конце матрица 1 содержит фланец 1a, к которому привинчено внутреннее кольцо каждого из обоих шарикоподшипников, а именно: на фиг. 1 с левой стороны - стороны загрузки внутреннее кольцо 2a подшипника 2, а с другой стороны - внутреннее кольцо 3a подшипника 3. Каждое из обоих наружных колец 2b, 3b снабжено двумя кольцевыми дисками 14, которые, хотя и обеспечивают взаимное вращение обоих колец подшипника, однако препятствуют их взаимному осевому смещению, что является обычным у подшипников качения. К обращенной от матрицы 1 стороне внутреннего кольца 2a привинчено дополнительное кольцо 6, которое через клиновой ремень 7 соединено с ведомым шкивом 4a приводного двигателя 4. Не показаны загрузочные органы, с помощью которых со стороны привода, т. е. со стороны загрузки, загружают необходимые для изготовления труб материалы, такие как жидкую смолу, которая может быть обогащена наполнителем, песок и волокнистый материал. Такие загрузочные органы известны из публикации WO 93/008009.

Наружное кольцо 2b подшипника 2 опирается, как это особенно хорошо видно из фиг. 2 и 4, на два подшипниковых кронштейна 9, 10, которые выполнены одинаково, однако по отношению к вертикальной средней плоскости симметрично друг к другу. Так, каждый из них содержит основание 9a, суппорт 9b и опорный башмак 9d. Основание 9 разъемно привинчено к цоколю 11 и неразъемно соединено с суппортом 9b, имеющим, в свою очередь, изготовленную целесообразно из стали головную часть 9c, на которую без возможности смещения, однако с возможностью снятия надет изготовленный из бронзы опорный башмак 9d. Этот опорный башмак 9d содержит несущую плиту 9e и две щеки 9f, 9g, причем расстояние между щеками соответствует осевой длине x наружного кольца 2b. Это наружное кольцо 2b снабжено по меньшей мере двумя осевыми пальцами 2c, 2d, для которых в каждой щеке 9f, 9g по меньшей мере одного из обоих подшипниковых кронштейнов выполнено открытое вверх углубление 9h, 9i соответственно. Таким простым образом наружное кольцо 2b фиксировано, правда, от вращения, однако без дополнительных работ по демонтажу может быть приподнято от обоих подшипниковых кронштейнов, если необходимо заменить служащую матрицей трубу 1.

Изготовленное преимущественно из стали наружное кольцо 3b подшипника 3 опирается, в принципе, также, как и описанное выше наружное кольцо 2b подшипника 2, а именно на два подшипниковых кронштейна 12, 13. Единственное, однако, существенное отличие состоит в том, что у каждого из этих обоих подшипниковых кронштейнов 12, 13, как это особенно хорошо видно из фиг.5, расстояние "у" между обеими щеками 12f, 12g опорного башмака 12d по меньшей мере на величину возможного удлинения матрицы 1 больше осевой длины "x" наружного кольца 3b. Также это наружное кольцо снабжено по меньшей мере двумя пальцами 3с, 3d, которые расположены в соответствующих пазах или углублениях 12h, 12i щек 12f, 12g, так что наружное кольцо 3b может аксиально смещаться по опорному башмаку 12d и подниматься от него, однако не может вращаться относительно него.

Таким образом, трубчатая матрица 1 может изменять свою длину при нагревании и охлаждении без возникновения опасности сбоев в рабочем процессе из-за механических или термических напряжений.

Если, как сказано выше, необходимо сменить матрицу, т.е. заменить ее матрицей другого диаметра, то эту другую матрицу также следует снабдить двумя подшипниками качения, наружные диаметры которых могут совпадать с наружным диаметром замененных подшипников, однако это необязательно. Для того, чтобы при разных диаметрах подшипников не приходилось заменять ни загрузочные органы, ни различные вспомогательные органы, например водоразбрызгивающее устройство, можно при замене подшипниковых кронштейнов проследить за тем, чтобы оси вращения всех используемых матриц всегда находились на одной и той же высоте.

С помощью описанной конструкции можно, следовательно, несмотря на вызванные изменениями температуры, изменения длины матрицы, которыми нельзя пренебрегать, использовать обычные дешевые и надежные подшипники вращения.

Изобретение предназначено для изготовления армированных волокном пластиковых труб длиной по меньшей мере 6 м и диаметром по меньшей мере 150 мм и содержит трубчатую матрицу. Поскольку в процессе изготовления труб изменяется температура отверждающегося пластика, изменяется также температура матрицы и тем самым ее длина. Для того, чтобы такое изменение длины было возможным, матрица снабжена подшипниками качения и своими концами со стороны загрузки и разгрузки жестко закреплена во внутренних кольцах подшипников, при этом подшипник со стороны загрузки установлен неподвижно, а со стороны разгрузки имеет возможность осевого смещения. Возможность смещения обеспечена тем, что наружное кольцо подшипника качения опирается на два опорных башмака подшипниковых кронштейнов, каждый из которых содержит две щеки, между которыми наружное подшипниковое кольцо со стороны разгрузки установлено с возможностью возвратно-поступательного движения. Установка проста в конструкции, экономична и надежна. 5 ил.

Установка для изготовления труб способом центробежного литья, содержащая размещенную на подшипниковых опорах горизонтальную трубчатую матрицу со сторонами загрузки и разгрузки и установленный на стороне загрузки электропривод вращения матрицы, отличающаяся тем, что для литья пластиковых армированных волокном труб длиной по меньшей мере 6 м и диаметром по меньшей мере 150 мм матрица снабжена подшипниками качения и своими концами со стороны загрузки и разгрузки жестко закреплена во внутренних кольцах подшипников, при этом подшипник со стороны загрузки установлен неподвижно, а со стороны разгрузки имеет возможность осевого смещения, для чего подшипниковые опоры выполнены в виде двух на каждую из сторон загрузки и разгрузки подшипниковых кронштейнов, каждый из которых включает опорный башмак с несущей плитой, на которую оперто наружное кольцо подшипника качения, и две щеки, причем расстояние между щеками опорного башмака на стороне загрузки соответствует осевой длине наружного кольца подшипника, а расстояние между щеками опорного башмака на стороне разгрузки больше на размер возможного удлинения матрицы, для исключения вращения наружного кольца подшипника качения он снабжен по меньшей мере двумя осевыми пальцами, каждый из которых расположен в углублении щеки.

| Устройство для смазки шарниров цепи грузонесущего органа конвейера | 1986 |

|

SU1465388A1 |

| Устройство для формирования изделий цилиндрической формы из пластических масс | 1950 |

|

SU88774A1 |

| Центрифуга для горизонтального формования трубчатых изделий из бетонных смесей | 1975 |

|

SU950539A1 |

| Центрифуга для формования тел вращения | 1991 |

|

SU1792835A1 |

| US 4522579 A, 11.06.85 | |||

| Соломатов В.И | |||

| Технология полимербетонных и армополимербетонных изделий | |||

| - М: Стройиздат, 1984. | |||

Авторы

Даты

1998-08-20—Публикация

1996-03-21—Подача